In der Tischlerei, wenn es um die Herstellung aller Arten von von MöbelnNeben Kisten, Kisten, Schatullen greift der Autor häufig auf die Hilfe der Slots zurück, da sie eine verdammt starke Verbindung herstellen. Darüber hinaus spart diese Methode zum Verbinden von Holzelementen erheblich Zeit.

Für Keilverbindungen benötigen Sie jedoch eine beträchtliche Menge fein gehackten Holzmaterials, was an sich schon ein Problem darstellt. Wie Sie wissen, muss nicht nur die Dicke der Klinge berücksichtigt werden, sondern auch der Abstand zwischen der Scheibe und dem Anschlag.

In diesem Artikel erklärt dir der Autor des YouTube-Kanals Make Things, wie man etwas erstellt Vorrichtung für eine Kreissäge, die diesen Prozess erleichtert.

Material.

- Bretter

- Schrauben, Holzschrauben, Unterlegscheiben, Flügelmuttern

- Federn

- Möbelscharniere

- Stahllineal

— Zweikomponenten-Acrylkleber

- Klebeband

- PVA-Kleber.

Werkzeuge vom Autor verwendet.

— Kreissäge

— Japanische Säge

- Bohrmaschine

— Klebepistole

- Bohrer für Holz, Senker

— Bandsäge

— Klemmen

— Gehrungssäge

— Forstner Bohrer

- Schere für Metall

— Elektronischer Bremssattel

- Meißel

Schraubstock, Bügelsäge, Zange, Zange, Ahle, Raspel

— Svenson Square, Lineal, Bleistift, Marker, Schraubendreher.

Herstellungsprozess.

Einige Tischler drücken die Platine gegen Schrauben oder Lager. Der Autor lehnt diese Methode jedoch wegen ihrer geringen Genauigkeit ab. Stattdessen bietet er ein Spezialwerkzeug für die Herstellung dünner Holzbretter an.

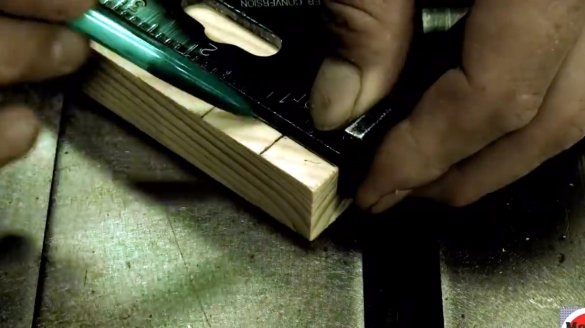

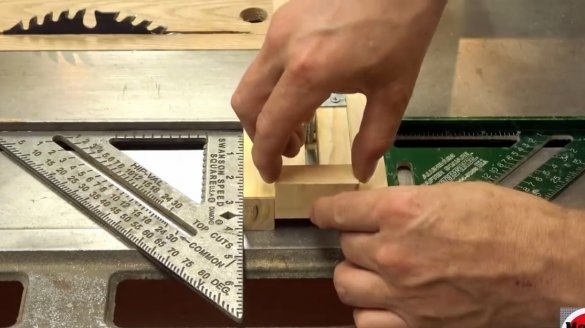

Und er beginnt mit der Messung der Breite der P-Spur (Führung). Die Breite des Sägeblattes wird ebenfalls gemessen.

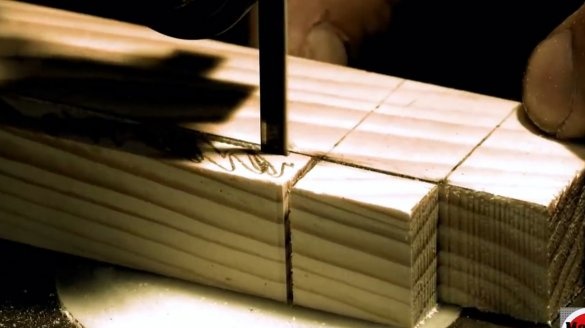

Und schneidet dann eine Lücke in einem Holzbalken, dreht den Balken auf der anderen Seite um und macht jedes Mal, wenn die Säge ausgeschaltet wird, einen zweiten Schlitz senkrecht zum ersten.

Dann schneidet er mit einer japanischen Säge den Balken entlang der Länge.

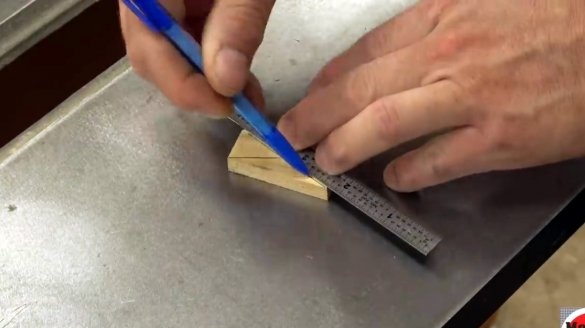

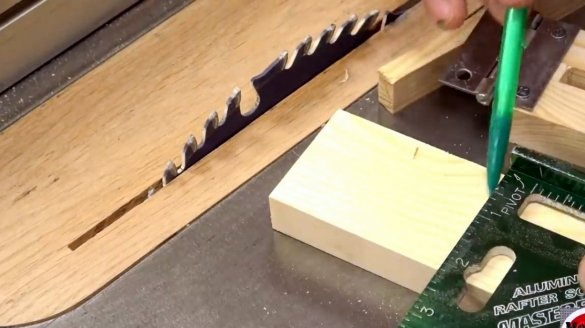

Auf einem kleinen Schnitt markiert der Meister die Mitte und zeichnet zwei Diagonalen.

An der Stelle ihrer Kreuzung macht er ein Durchgangsloch in die Bohrmaschine, das dann gegensenkt.

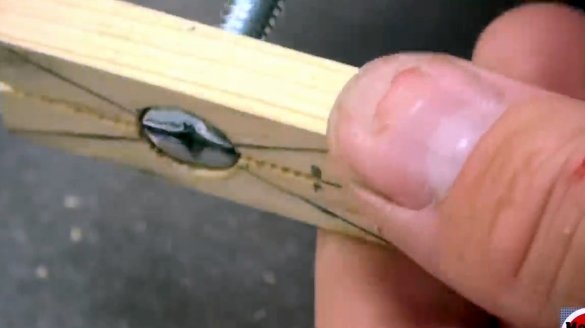

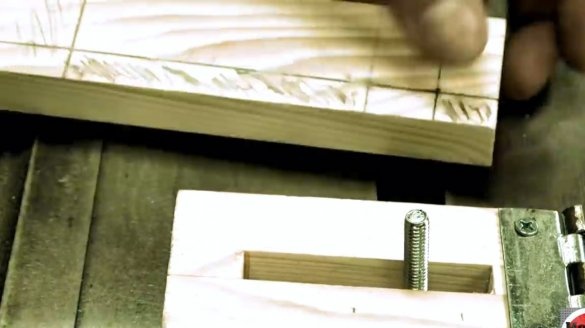

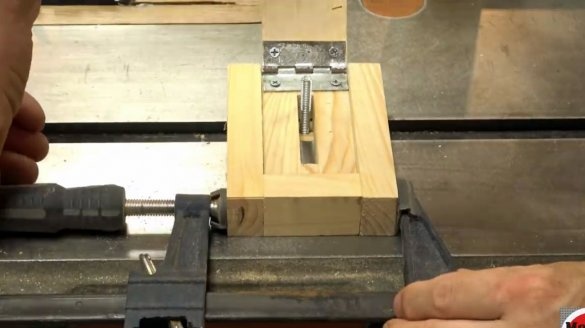

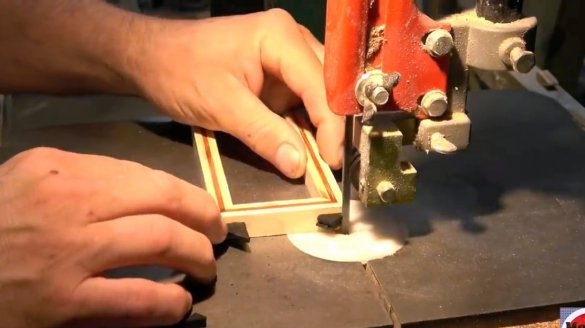

Als nächstes wird mit einer Bandsäge das Teil ungefähr ¾ der gesamten Länge durchgeschnitten. Dies wird eine Erweiterungseinheit sein, dank der das Gerät in der P-Spur fixiert wird.

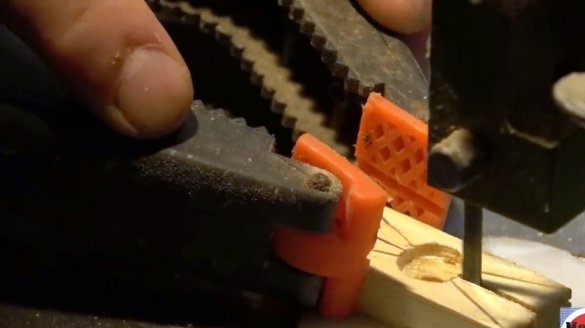

Auf einem Bolzen, der in den Verriegelungsblock geschraubt wird, macht der Autor Notizen für einen Einschnitt. Der Bolzen wird in einen Schraubstock eingespannt und mit einer Bügelsäge gesägt.

Aus seinen Bohrern wählt der Meister einen 3/16 Zoll - das ist genau die richtige Größe. Ein Bohrer in der Nut verhindert, dass sich der Bolzen im Schlitz dreht.

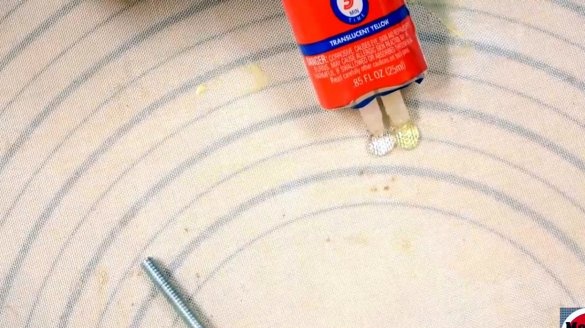

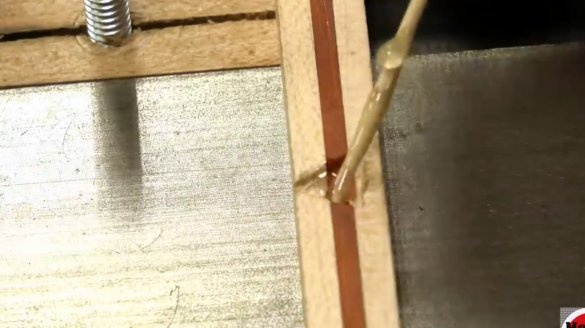

Der Bohrer wird mit einem schnell abbindenden Epoxidharz in der Nut befestigt. Die überschüssigen Teile der Stange beißen ab.

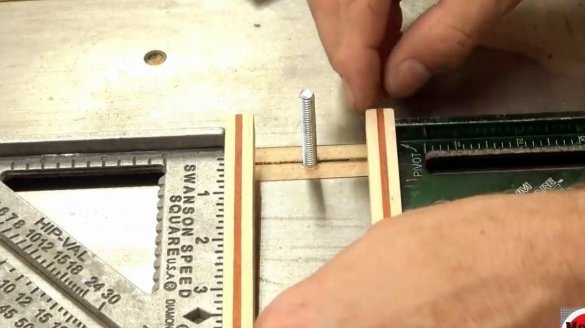

Auf dem Querschlitten macht der Autor nun den Körper des Geräts. Er schneidet eine Nut für einen Bolzen.

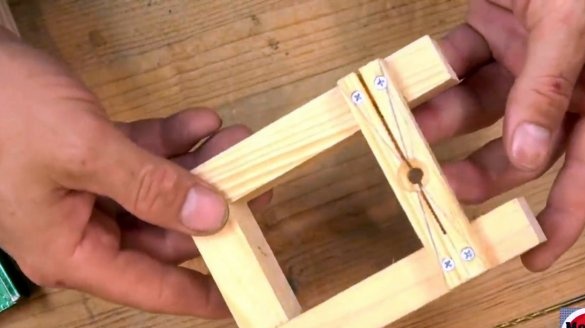

Beide Seiten sind 3 und 7/8 Zoll mal ¾ Zoll. Und die zentralen Teile werden ungefähr 3/8 Zoll breit sein.

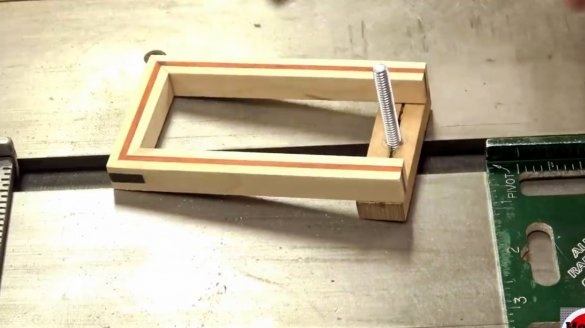

Alle Elemente werden geklebt und in Klammern geklemmt, bis sie vollständig trocken sind.

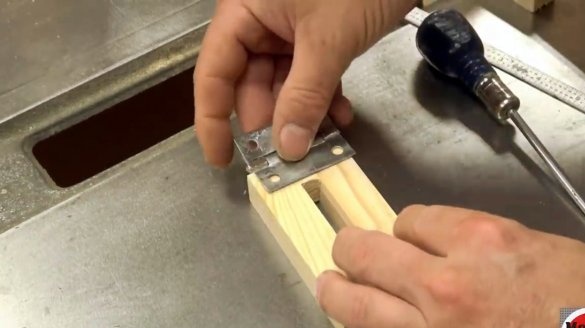

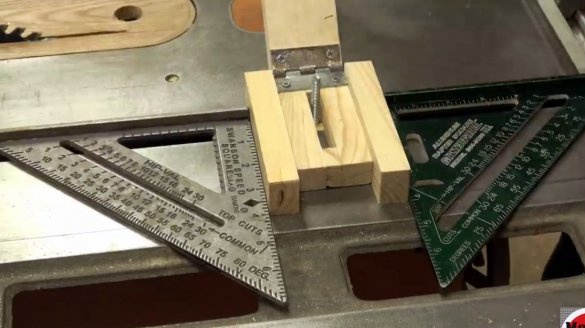

Dann markiert er die Punkte unter den Löchern für die Schleifen mit einer Ahle. Dann werden Pilotlöcher gebohrt.

Eine Hälfte der Schlaufe ist mit der Holzkiste verschraubt, während die andere Hälfte am passenden Teil des Geräts befestigt wird.

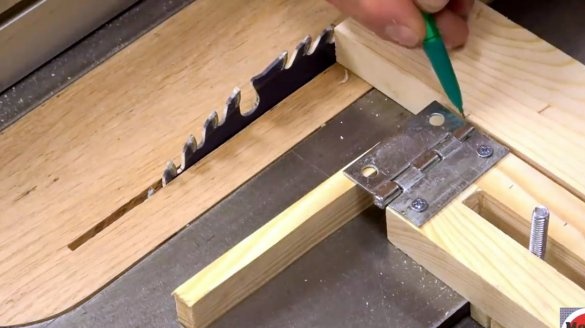

Der Autor nimmt die erforderlichen Markierungen vor und schneidet das Teil zu.

Dann macht er Pilotlöcher und schraubt den zweiten Block an das Gegenstück der Schlaufe. Jetzt wird das Gerät in die Verbindung eingeklappt.

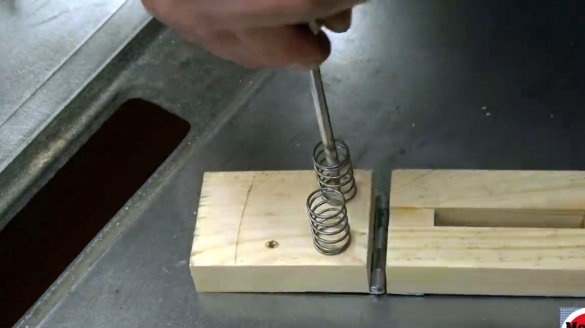

Um es nicht jedes Mal manuell zu falten, stellt der Master zwei Federn mit einem Durchmesser von 5/8 Zoll ein. Zuvor wurden zwei Forstner-Löcher mit einem Forstner-Bohrer mit dem gleichen Durchmesser wie die Federn gebohrt. In ihnen sind Federn auf einem Epoxidharz montiert.

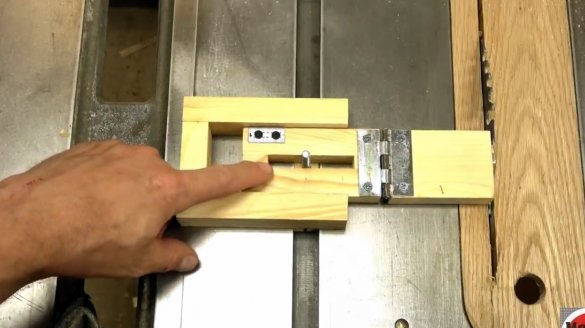

Der Bolzen selbst sollte senkrecht zur P-Schiene stehen. Daher hat der Autor genau einen solchen Fall gemacht.

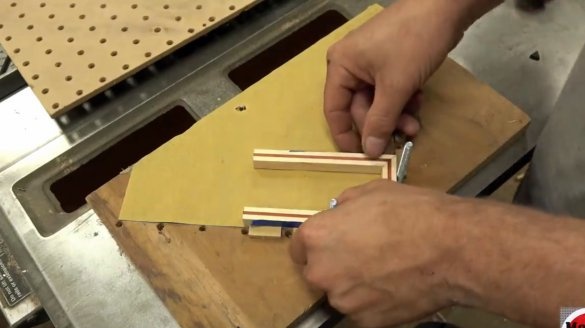

In diesem Projekt hatte der Autor bestimmte Mängel und Fehler. Sein Hauptziel war es jedoch, den Lesern die Idee zu geben, ein solches Gerät herzustellen. Es stellte sich als am schwierigsten heraus, alle Elemente miteinander zu verbinden. Daher beschließt der Master beim zweiten Versuch, das Design etwas zu vereinfachen: Er legt die Führungsschiene unter sein Gerät. Jetzt ist dieser Teil viel länger und nimmt einen bedeutenden Teil der P-Spur ein.

Als nächstes fügt der Meister ein Paar Seitenwände hinzu, die sie zum Kleber bringen, aber nicht mit Klammern befestigen.

Als der Kleber getrocknet war, fügte der Autor die letzte, dritte Wand hinzu und klebte sie ebenfalls. Sie passte eindeutig in die resultierende Lücke.

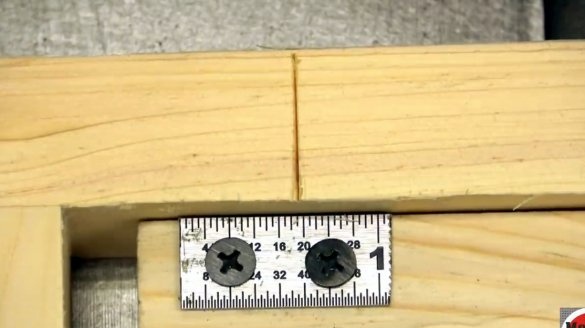

Kleber allein reicht jedoch nicht aus, daher schraubt der Autor zusätzlich Schrauben in die Stange und bringt sie zuverlässig an der Basis an. Damit das Board nicht reißt, bohrt der Master zuerst Pilotlöcher und versenkt sie.

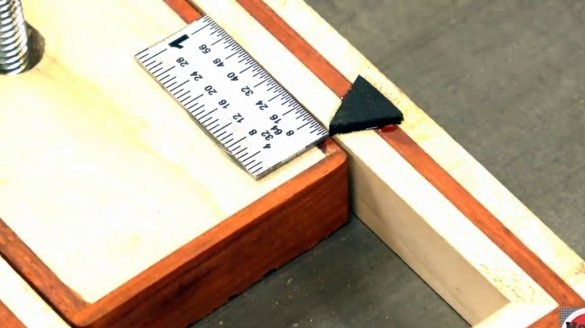

Als Messgerät verwendet der Autor ein Metalllineal, bei dem er eine der Seiten bis zu einer Markierung von 1,8 Zoll abbeißt. Dies ist die maximale Länge.

Er klemmt ein Stück des Lineals in einen Schraubstock und bohrt zwei Löcher für Schrauben hinein.

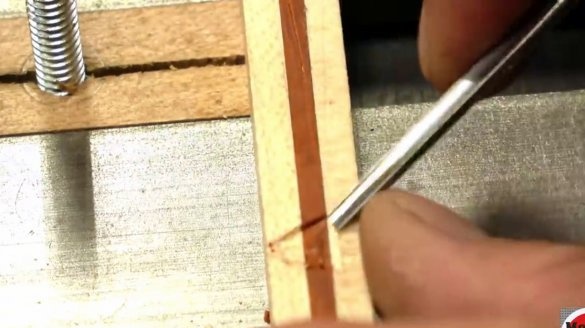

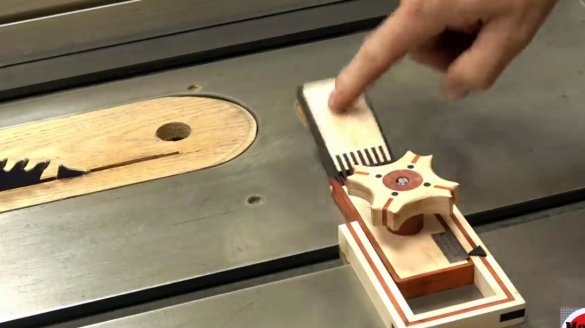

Auf diese Weise setzt der Master den absoluten Nullpunkt auf das Sägeblatt, bevor er dieselbe Markierung mit einem normalen Meißel auf seine Vorrichtung überträgt und sie mit selbstschneidenden Schrauben am Gehäuse befestigt.

Da sich herausstellte, dass die Wände der Struktur etwas höher als die Innenseite der Vorrichtung waren, verwendet der Autor eine Unterlegscheibe, bevor er eine Flügelmutter aus Kunststoff anschraubt.

Bei Verwendung dieses Geräts wird die Platine gegen die Kante gedrückt. Jetzt bleibt nur noch die Betonung zu fixieren und das Brett in dünne Platten zu schneiden.

Aber der Autor hört nicht bei diesem Modell auf, sondern beschließt, es etwas zu verbessern. Es lässt den Fall unverändert, bringt aber einige Modifikationen mit sich. Insbesondere bohrt er jetzt einen Verbinder für einen Bolzen und kratzt seine Kanten mit einer Raspel ab.

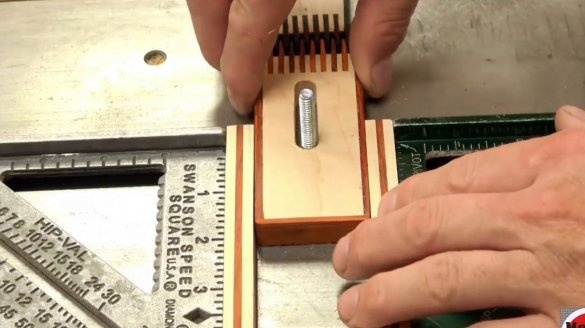

Er ersetzt die Metallschlaufe durch ein Drehgelenk. Er macht solche Zähne mit Löchern an den Enden, durch die die Achse gehen muss.

Außerdem reduzierte er die Dicke des Gehäuses und erhielt ein Profil von viel kleineren Größen.

Anstelle von zwei Federn installiert er eine. Die Hubplatte wird nicht verzerrt.

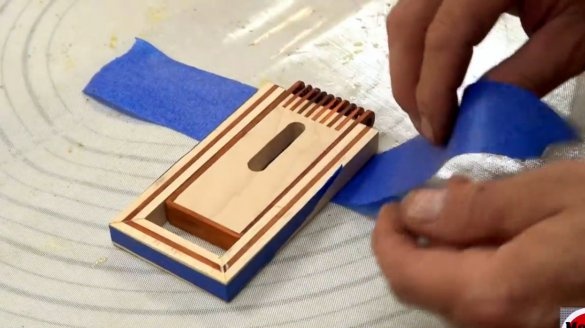

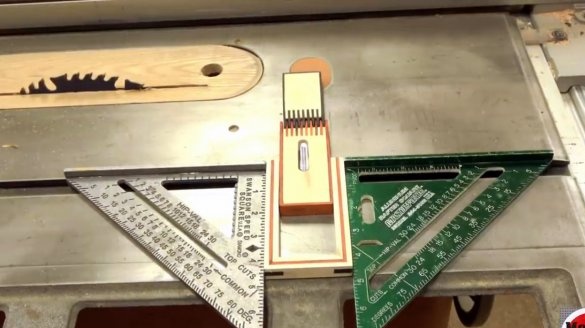

Der Meister stellt die Schachtel selbst aus kombiniertem Holz her, in dem Schichten aus Ahornholz mit Schichten aus Mahagoni durchsetzt sind.

Um den Kastenverbindungen Festigkeit zu verleihen, schneidet der Handwerker Schlitze in sie.

Jetzt befestigt er die Führung selbst nicht mehr mit Holzleim, sondern mit Heißkleber am Gerät.

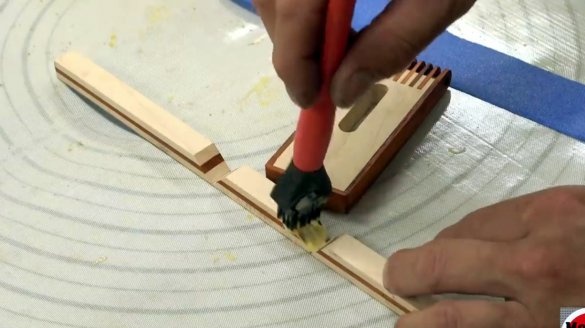

Anstatt wie beim ersten Muster eine Serife mit einem Meißel zu belassen, schneidet der Autor ein sauberes Dreieck aus kontrastfarbenem Holz, umreißt es und schneidet eine Meißelvertiefung derselben Form innerhalb der aufgebrachten Kontur. Darüber hinaus lehnt der Autor die Idee ab, Löcher in die Messskala zu bohren. Stattdessen befestigt er es mit Epoxidharz am Gehäuse.

Ein Plastiklamm ersetzt hausgemachtes.

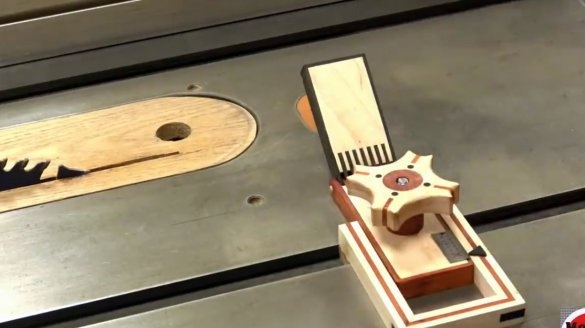

Und so sieht ein neues Gerät zum Schneiden dünner Holzplatten aus.

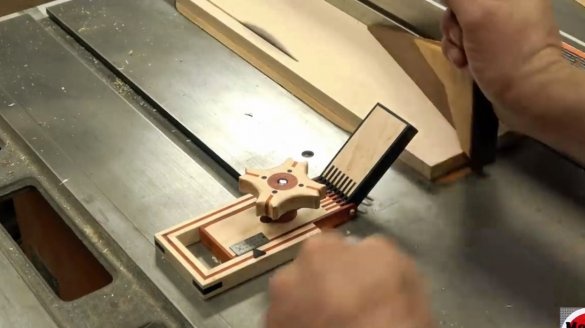

Und so manifestiert sich das Gerät in Aktion.

Und noch ein paar Experimente. Natürlich müssen alle Oberflächen des Produkts mit Imprägnierung oder Wachs beschichtet werden.

Ich danke dem Autor für ein einfaches, aber nützliches Werkzeug für eine Kreissäge!

Alles gute Laune, viel Glück und interessante Ideen!

Das Video des Autors finden Sie hier.