Beim Durchsehen von Lasergravuren auf aliexpress stieß der Master auf mehrere USB-Modelle. Es war erstaunlich, dass sie auf verschiedenen Materialien gravieren sowie Formen und Muster aus Aufklebern und Papier schneiden und all diese Energie über 5 V USB übertragen konnten. Der Nachteil dieser Graveure war jedoch, dass sie einen kleinen Arbeitsbereich hatten, in den meisten Fällen nur 40 mm x 40 mm.

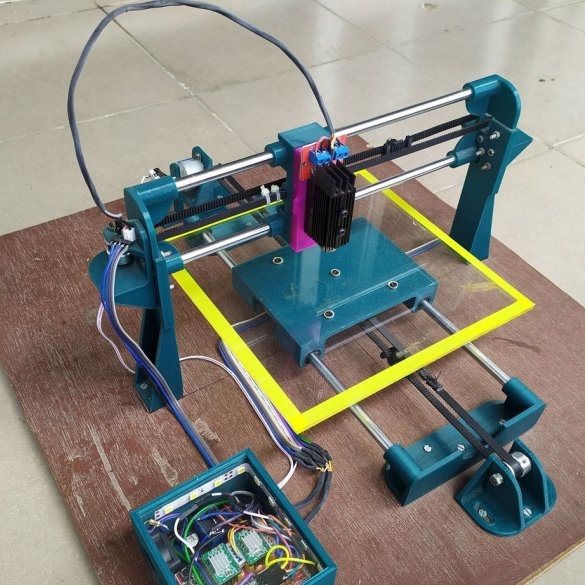

Dann beschloss der Meister, einen Graveur mit einem 3D-Drucker für die Herstellung selbständig zu entwerfen und herzustellen. Unterwegs entschied er sich, den Laserhalter modular zu gestalten, damit der Laser leicht durch einen Stift oder Marker ersetzt werden konnte. Eine Bluetooth-Verbindungsfunktion wurde ebenfalls hinzugefügt.

Die technischen Daten des Graveurs lauten wie folgt:

- Arbeitsbereich 200 x 162 mm

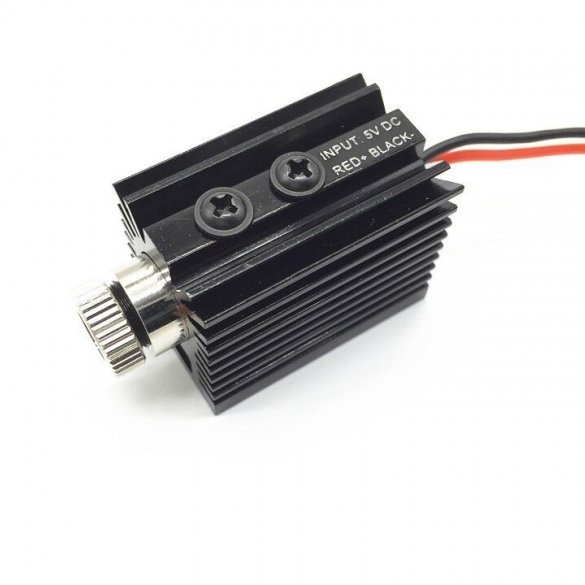

-1000 MW Lasermodul

- Arbeitet an einer USB-Stromquelle (5 V)

-Auto-Führungsfunktion

- Bluetooth-Kommunikation zwischen Lasergravierer und PC

- PWM-Lasersteuerung. (Hilft bei der Erstellung verschiedener Schwarztöne beim Gravieren von Porträts)

-102,4 Schritte pro mm Auflösung

- Die Maschine kann verschiedene Materialien gravieren, schneiden und zeichnen

Werkzeuge und Materialien:

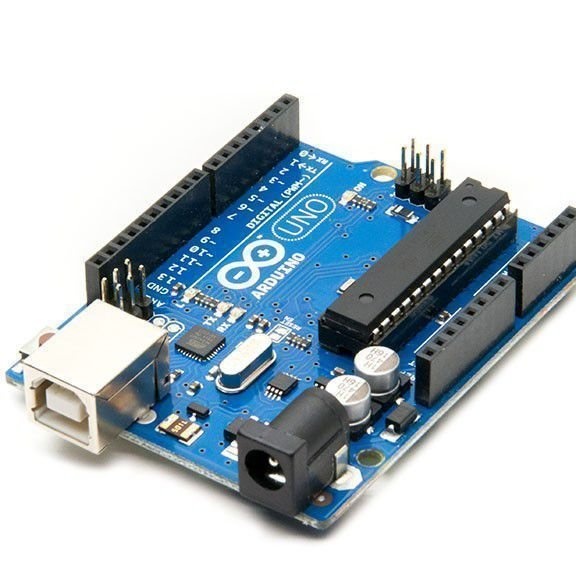

-Arduino UNO;

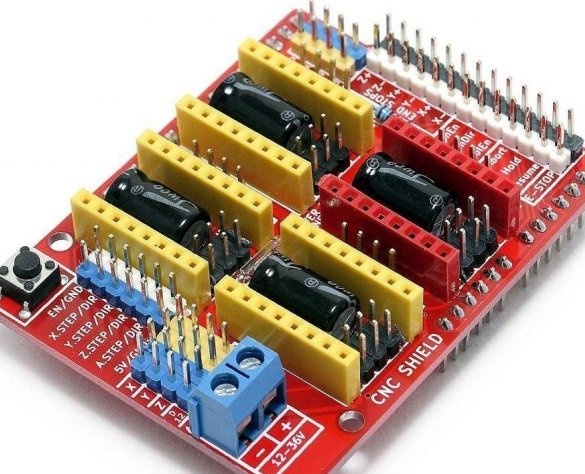

-Erweiterungsbrett;

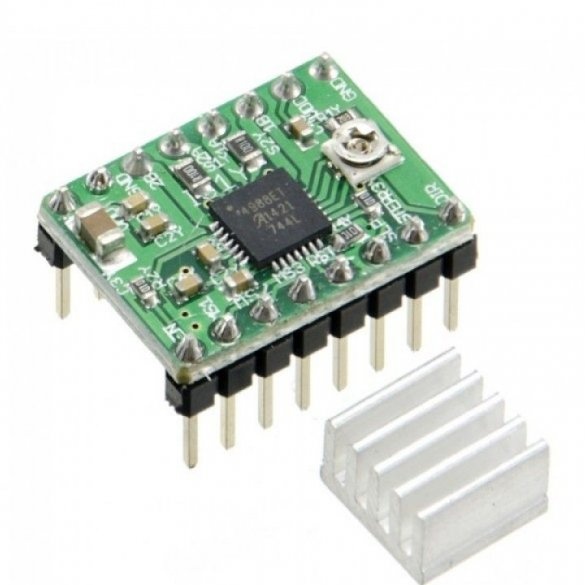

- Schrittmotor A4988 - 2 Stück;

-1000 mW Lasermodul;

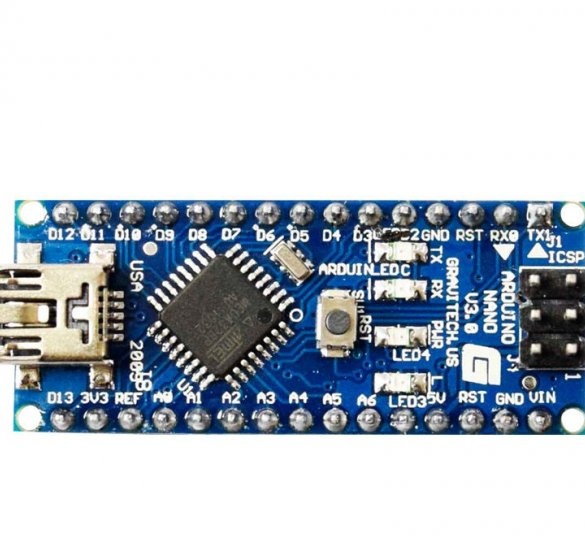

- Arduino Nano;

- XL6009 Boost Converter;

- Linearkugellager LM8UU - 6 Stk;

Riemenscheibe - 4 Stück;

- Stangendurchmesser 8 mm, Länge 300 mm -4 Stück;

-Modul IRF520 Mosfet;

- Relais;

- Endschalter - 2 Stk;

-Schrittmotoren 2 Stk;

- Neodym-Magnete 18 x 5 mm x 3 mm;

-30 * 30 mm 5 Volt Lüfter;

-Gürtel;

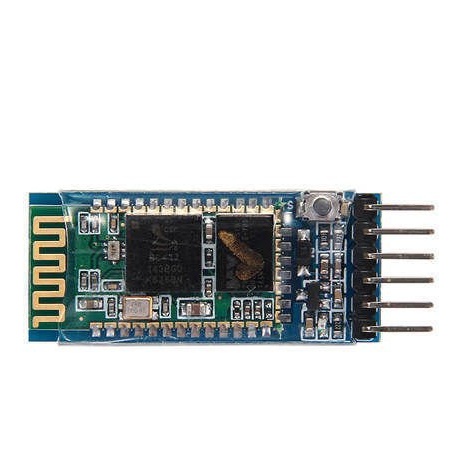

-HC-05 Bluetooth-Modul;

-SG90 Servomotor;

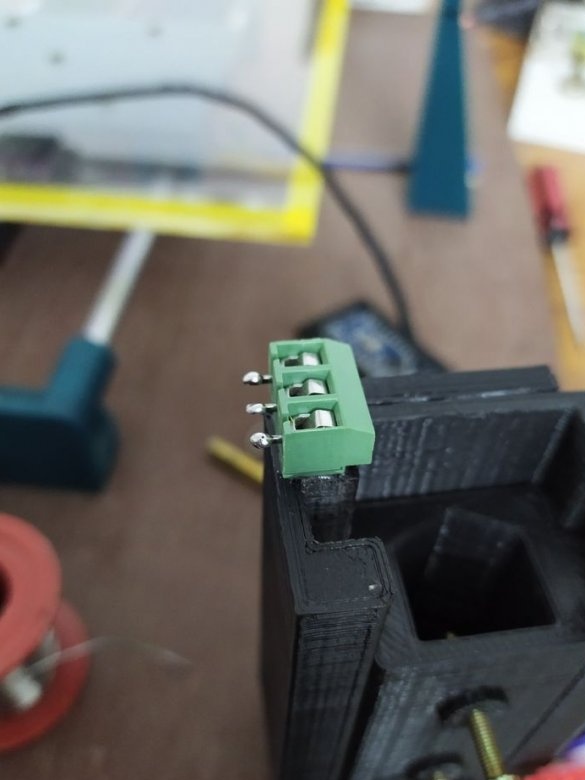

Schraubklemmen

-Schrumpfrohr;

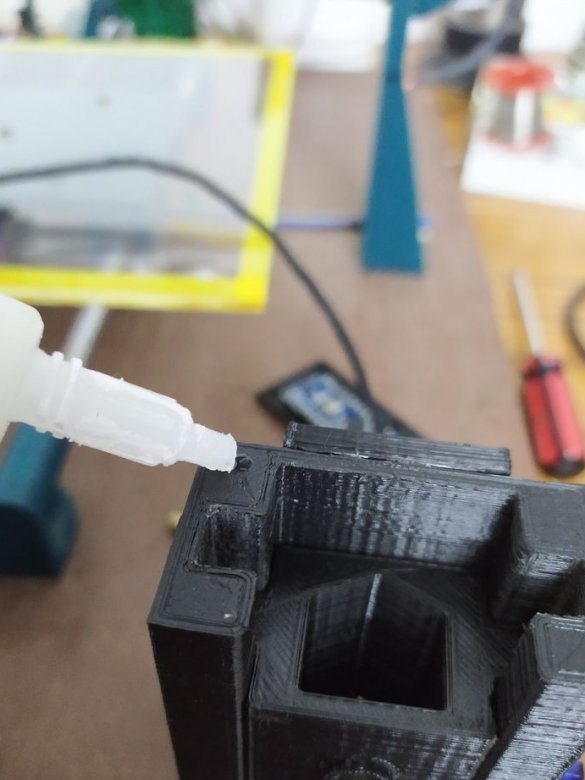

- Sekundenkleber;

-Kabelbinder;

-Fasteners

M3 30mm

M3 12mm Schrauben

M4 40mm

M3 Muttern

M4-Muttern;

- Sperrholz 8 mm 48 x 42 cm;

-5 mm transparente Acrylplatte 22 x 22 cm;

- MicroUSB-Kabel;

-Schleifpapier;

-Nadfil;

- Schraubendreher;

-Lötzubehör;

- Zangen;

- Schere;

-Nipper;

-Computer mit Software;

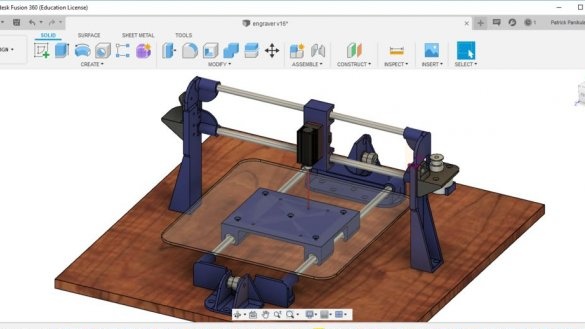

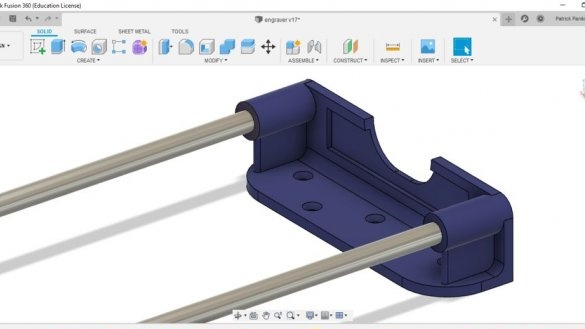

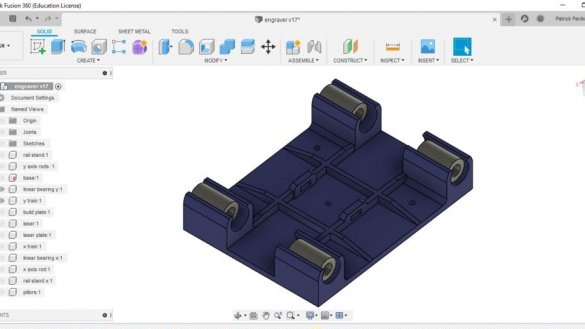

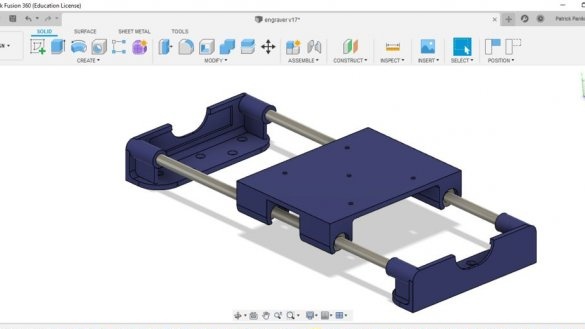

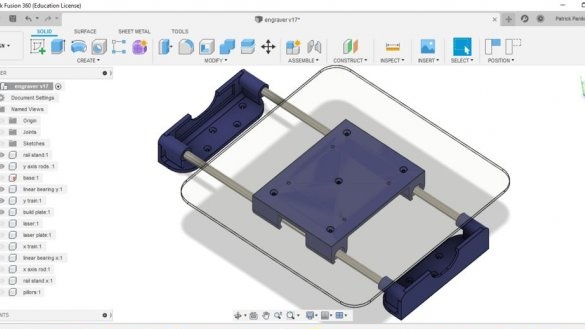

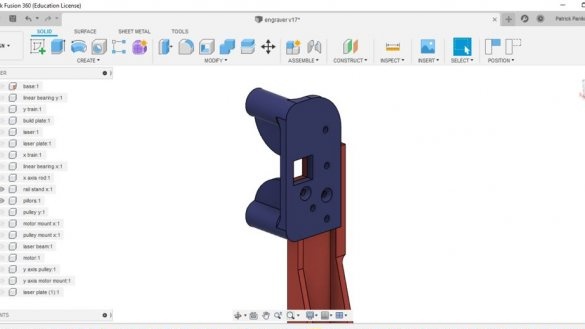

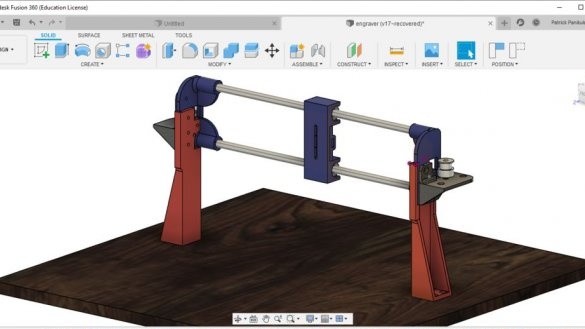

Erster Schritt: Design

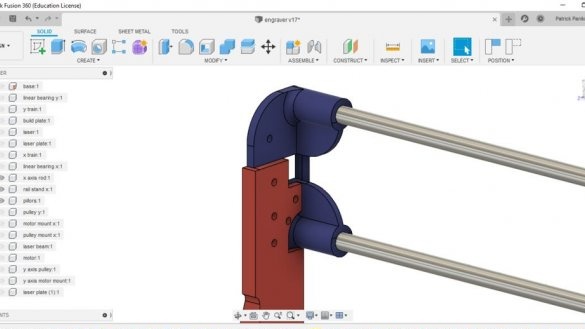

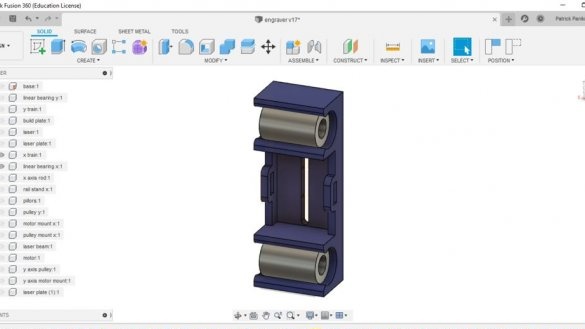

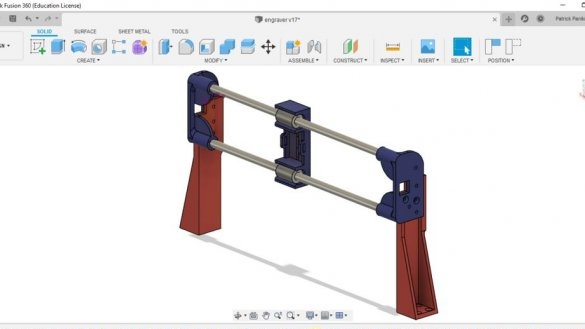

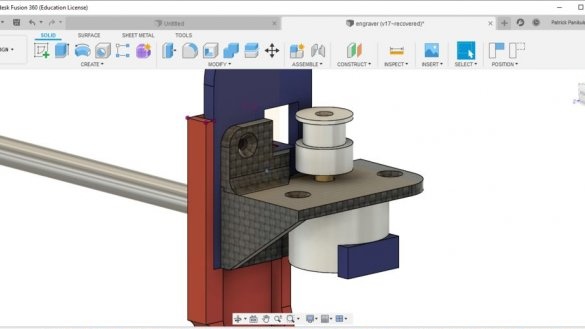

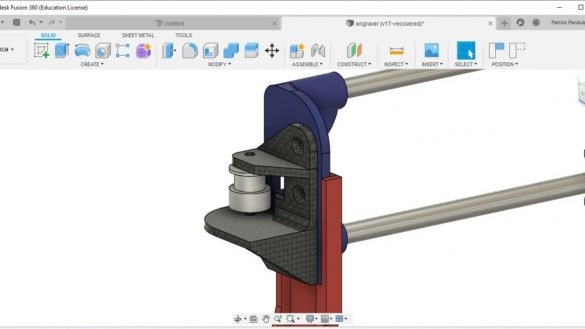

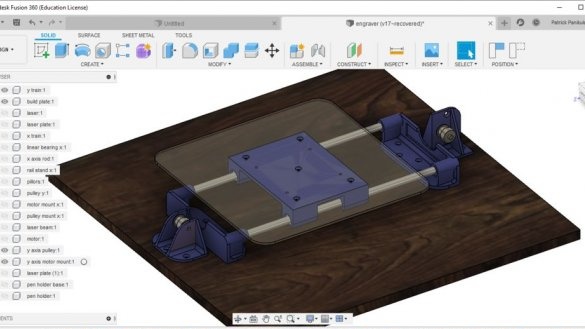

Der Assistent entwarf zunächst die Basis und die Halter der Y-Achsenwelle. Da die Halter aus zwei identischen Komponenten bestehen, erleichterte die Spiegelfunktion des Fusion 360 die Arbeit. Die Spiegelfunktion wurde bei der Entwicklung dieses Lasergravierers mehrfach verwendet.Im Gegensatz zu anderer CAD-Software besteht eine der großartigen Funktionen von Fusion 360 darin, dass Sie mehrere Komponenten auf einem Bildschirm mit einer Verknüpfung zu anderen Komponenten erstellen können, d. H. das Modell kann zusammengebaut gestaltet werden.

Die Höhe der X-Achsenführungen hängt von der Brennweite des verwendeten Lasers ab. Sie müssen nur sicherstellen, dass die Laserhöhe in diesem Bereich liegt. Die endgültige Fokussierung des Laserstrahls kann durch Einstellen der Linse auf dem Laser erfolgen.

Mit Fusion 360 können Sie auch das Erscheinungsbild und das Material der Komponenten auswählen, damit das endgültige Design real aussieht. Mit dem Programm können Sie entwickelte Komponenten direkt im STL-Format für den 3D-Druck konvertieren und speichern.

Unten können Sie die Fusion 360-Datei mit dem Graveurprojekt herunterladen.

Lasergravierer v16.f3d

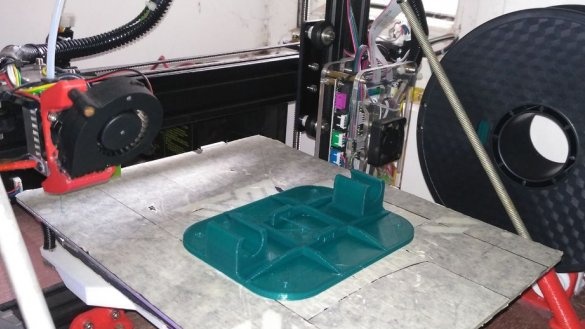

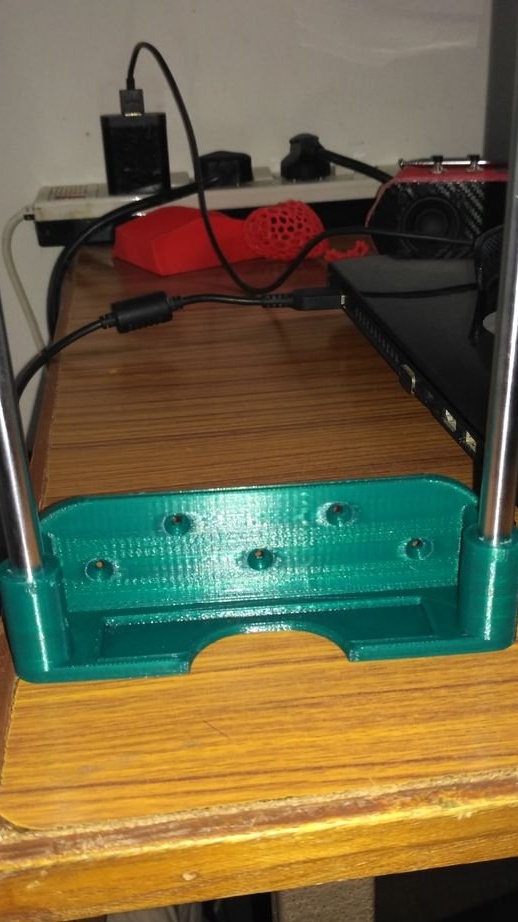

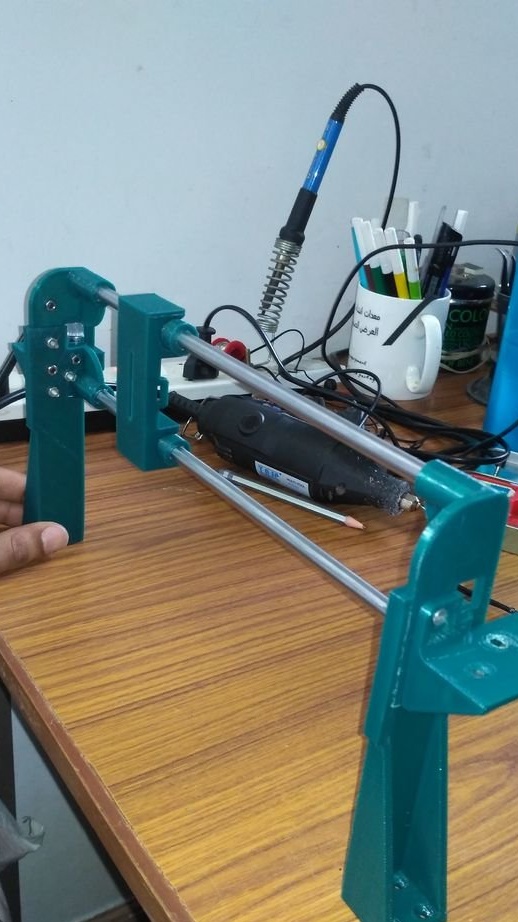

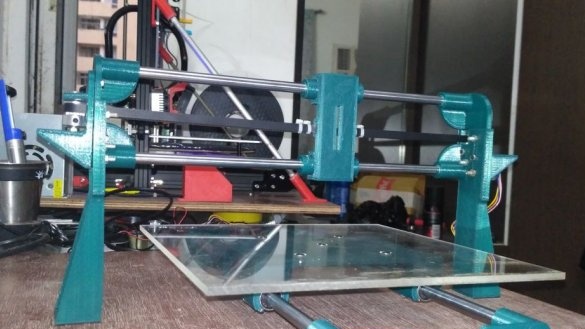

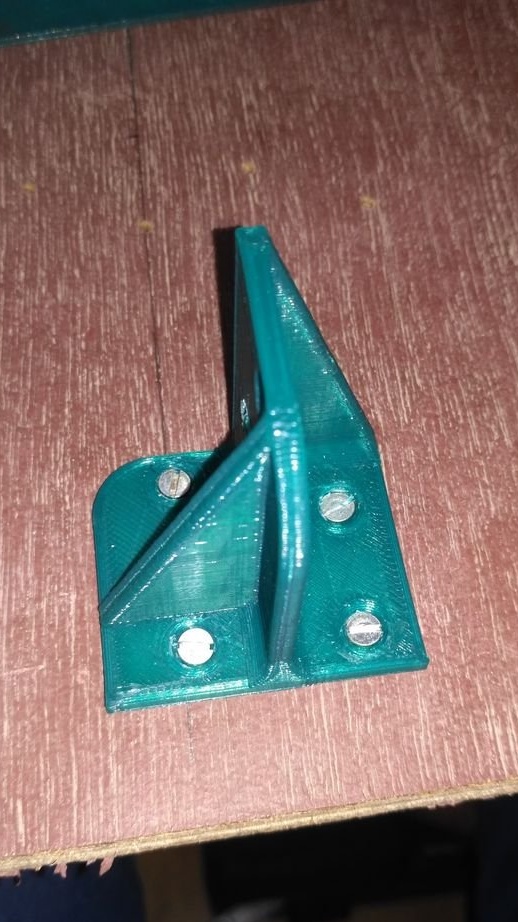

Schritt zwei: 3D-Druck

Dann beginnt der Assistent, die Details zu drucken. Alle Teile sind so konstruiert, dass sie ohne Unterstützung problemlos in einem 3D-Drucker gedruckt werden können.

Der Assistent druckt die Details auf einem TEVO 3D-Drucker.

Material: PLA (dunkelgrün)

Schichthöhe: 0,3 mm

Füllung: 30%

Wandstärke: 0,8 mm

Dicke oben / unten: 0,9 mm

Dateien zum Drucken können heruntergeladen werden, indem Sie darauf klicken der Link.

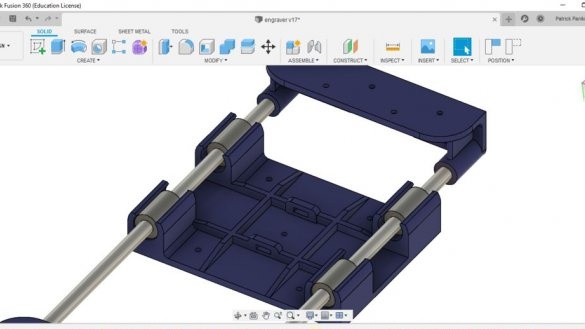

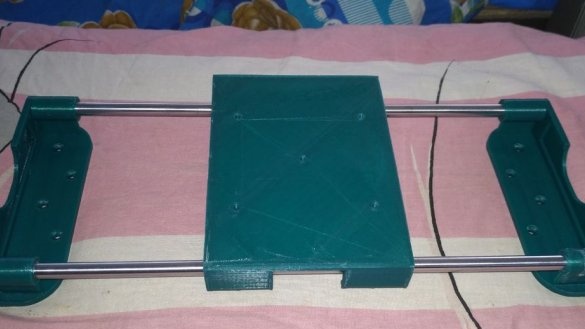

Schritt drei: Zusammenbau der Y-Achse

Der Assistent empfiehlt Ihnen, die Build-Datei für den Fusion 360-PC vor dem Zusammenbau zu öffnen. Dies hilft, den Erstellungsprozess verständlicher zu machen.

Der Assistent installiert die Stangen und Linearlager. Der Master ist so konstruiert, dass das Verkleben von Teilen, d.h. Die Passform ist eng. Die Stangen müssen mit einem Hammer in den Sitz gefüllt werden.

Stellen Sie nach dem Zusammenbau sicher, dass sich der Schlitten frei bewegt.

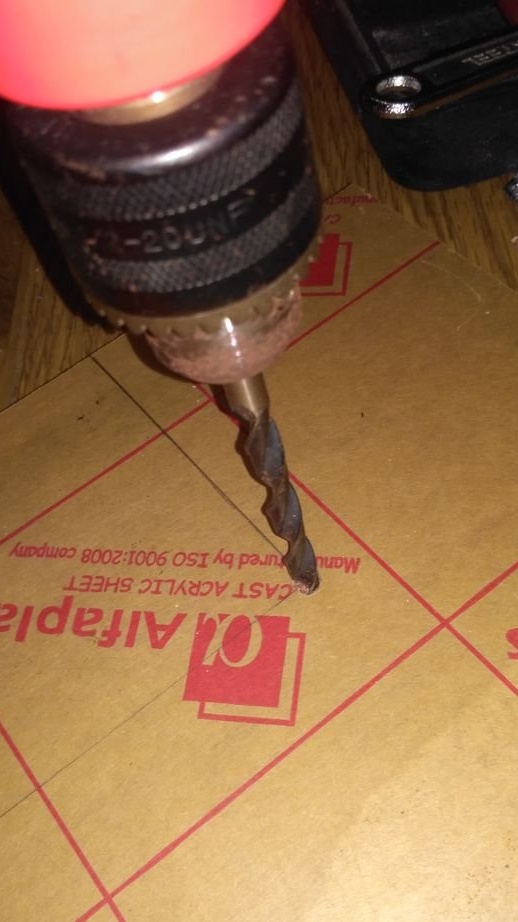

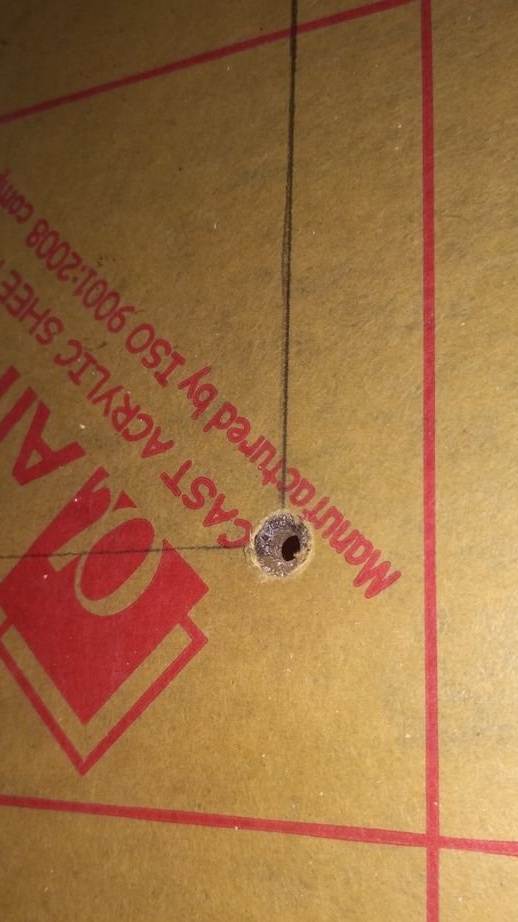

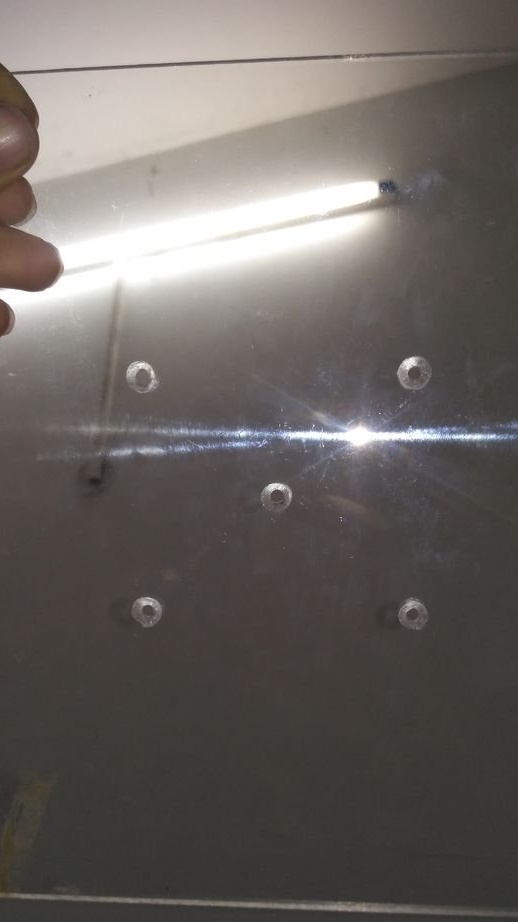

Schritt vier: Desktop

Auf einer Acrylplatte wird ein Loch gebohrt. Schrauben Sie das Blatt an den Wagen und setzen Sie die Kanten des Blattes genau parallel zu den Kanten des Wagens. Markiert und bohrt vier Befestigungslöcher. Schrauben Sie Acryl an den Wagen.

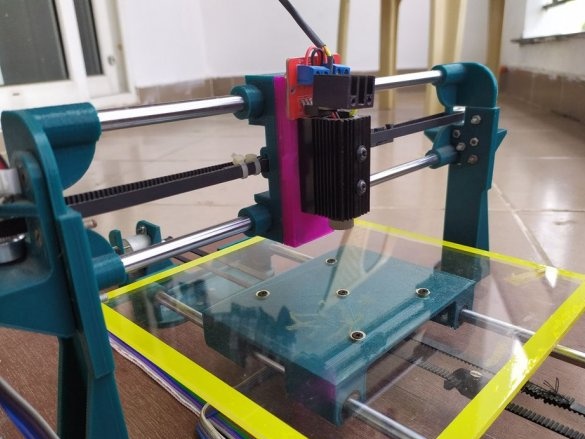

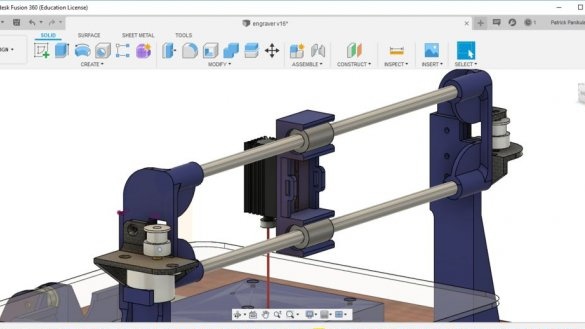

Fünfter Schritt: X-Achse

Dann sammelt der Master die X-Achse. Die Führungen für die Achse wurden vom Master gedruckt, da sich die von ihm gekauften als defekt herausstellten. Ihm zufolge funktionieren diese Führungen nach dem Schleifen und Schmieren nicht schlechter als die gekauften.

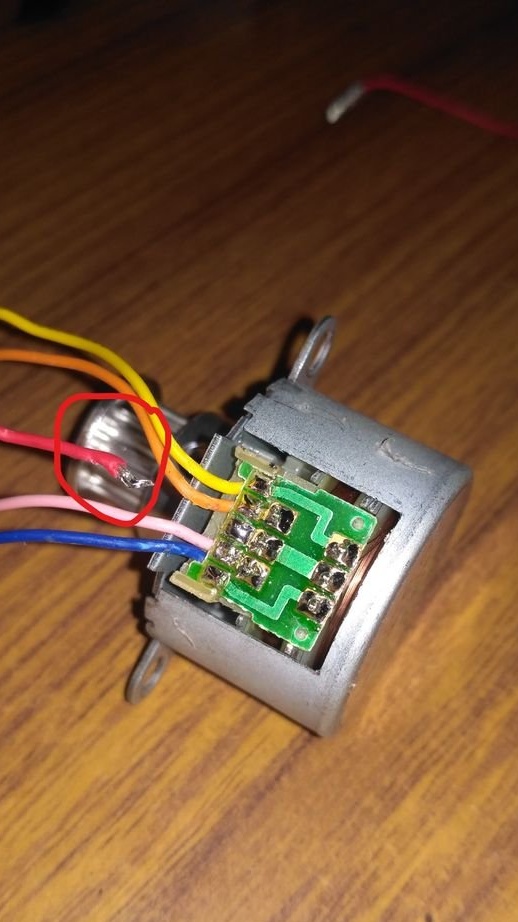

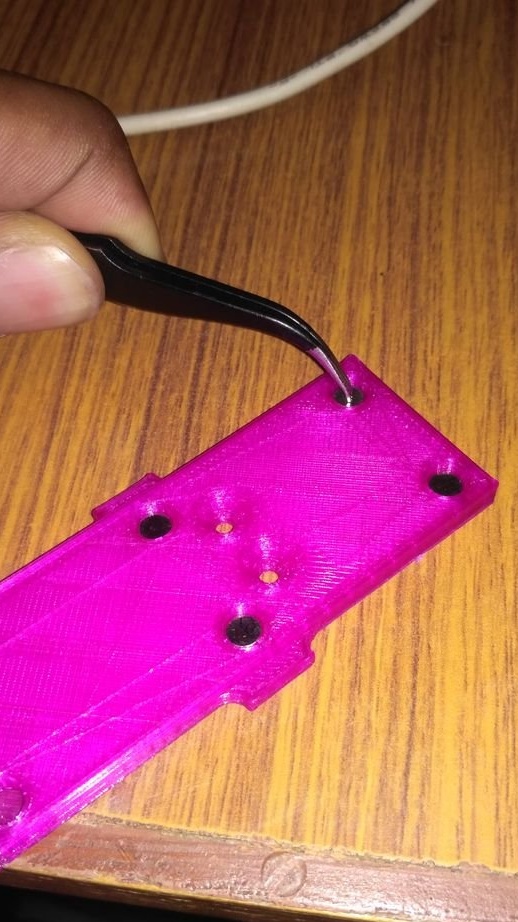

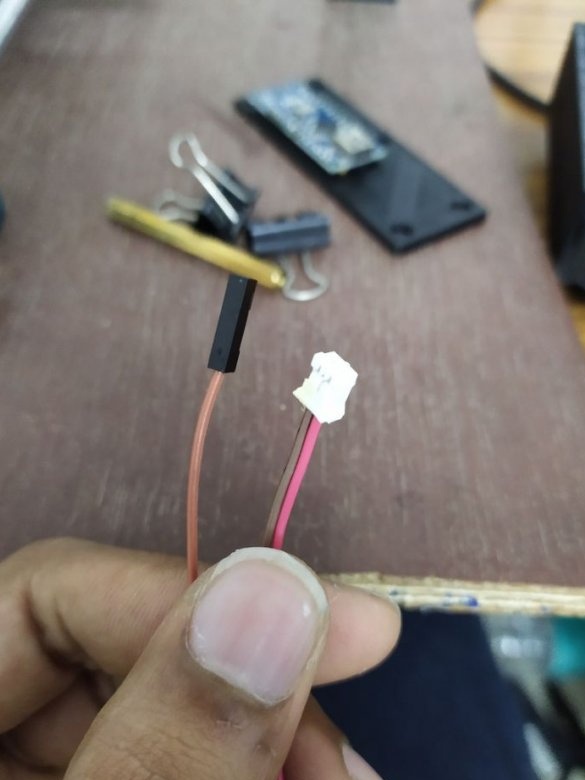

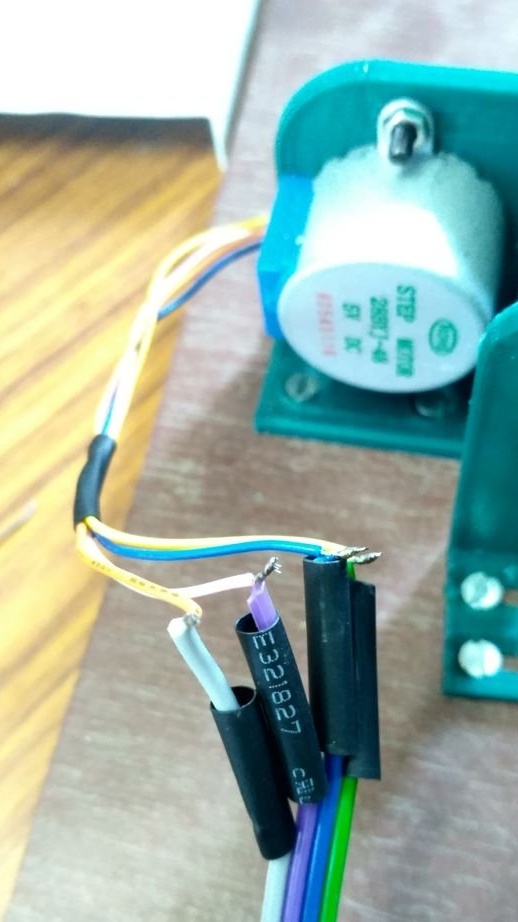

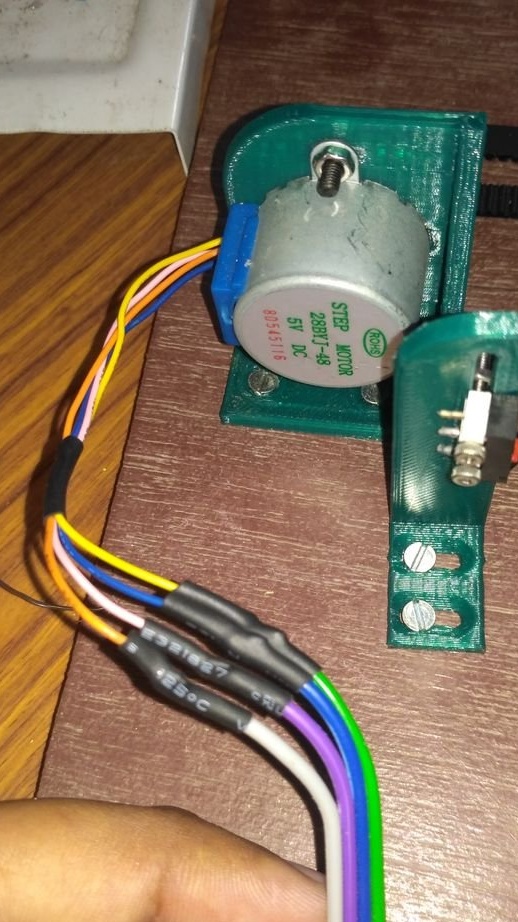

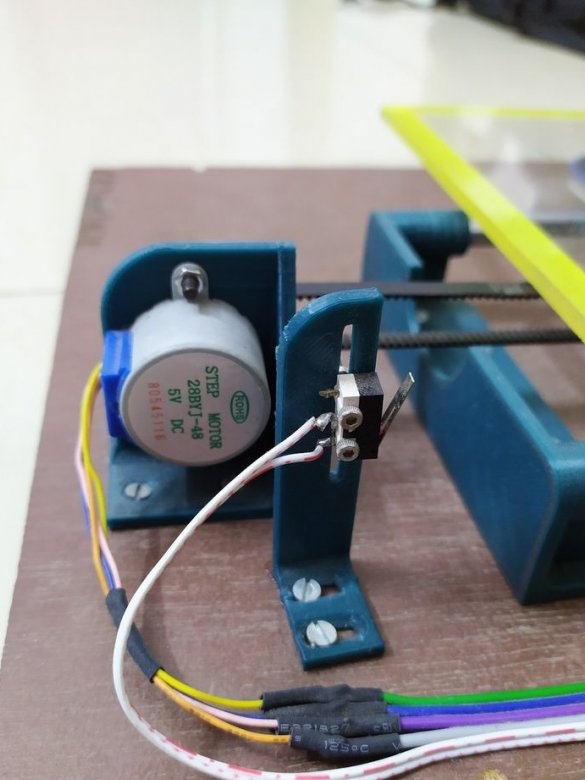

Schritt 6: Überarbeitung des unipolaren 28BYJ-48-Motors in einen bipolaren

Es gibt zwei Hauptgründe, warum Sie einen unipolaren Motor in einen bipolaren Motor umwandeln müssen.

Der bipolare Motorsteuerungsalgorithmus unter Verwendung des Schrittmotortreibers A4988 ist einfacher als die Steuerung eines unipolaren Motors

Die Erweiterungskarte unterstützt nur bipolare Schrittmotoren.

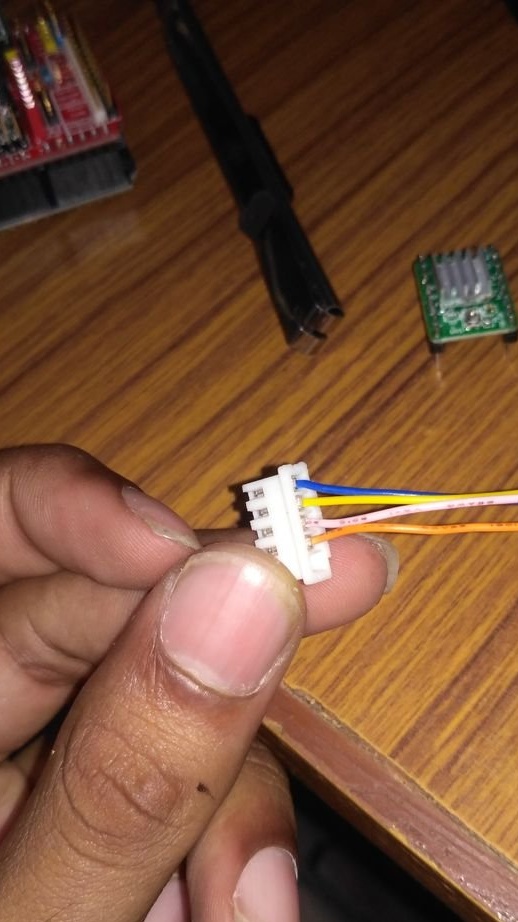

Sie können den Motor in drei Schritten neu bauen.

Öffnen Sie das blaue Kunststoffgehäuse und trennen Sie das rote Kabel von der Platine, wie auf dem ersten Foto gezeigt.

Jetzt müssen Sie die Spur wie auf dem zweiten Foto beschädigen und die Drähte im Block wie auf dem dritten Foto wechseln.

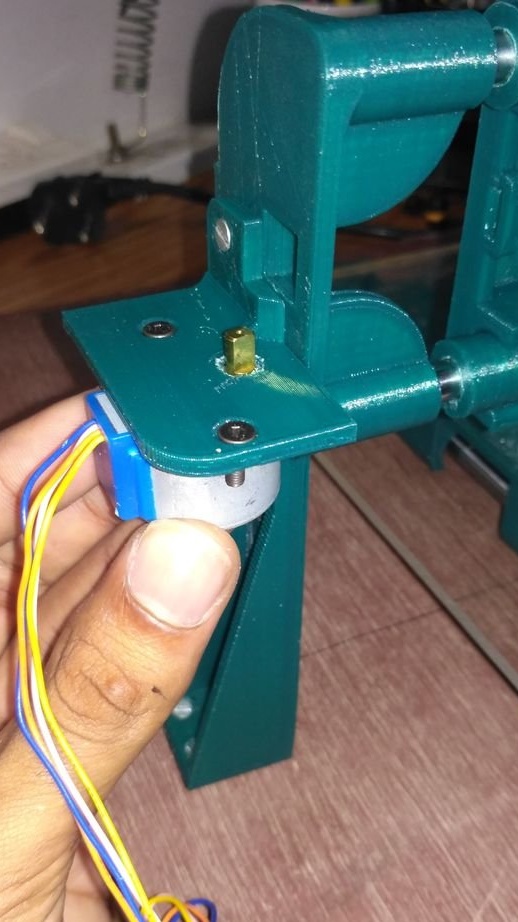

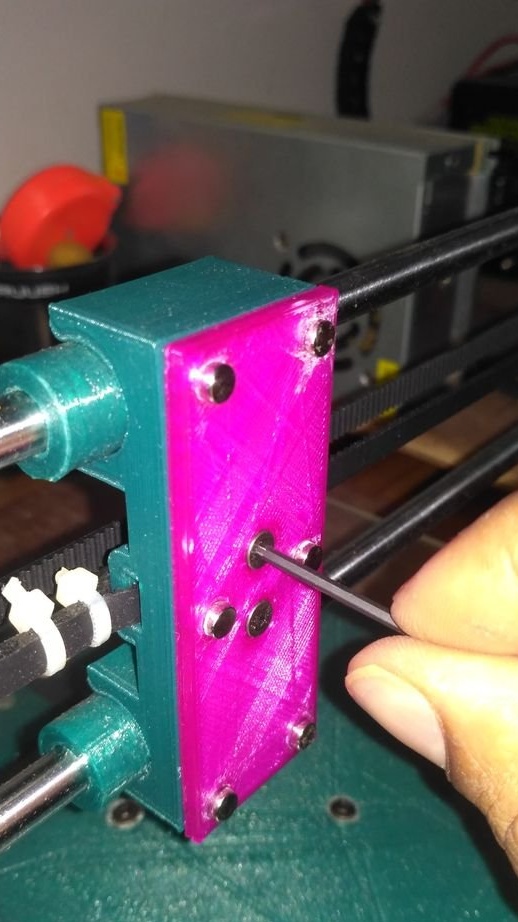

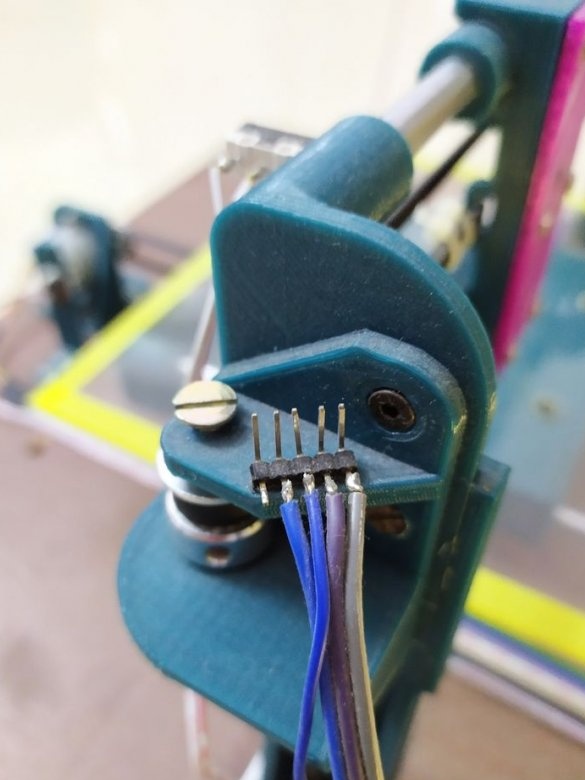

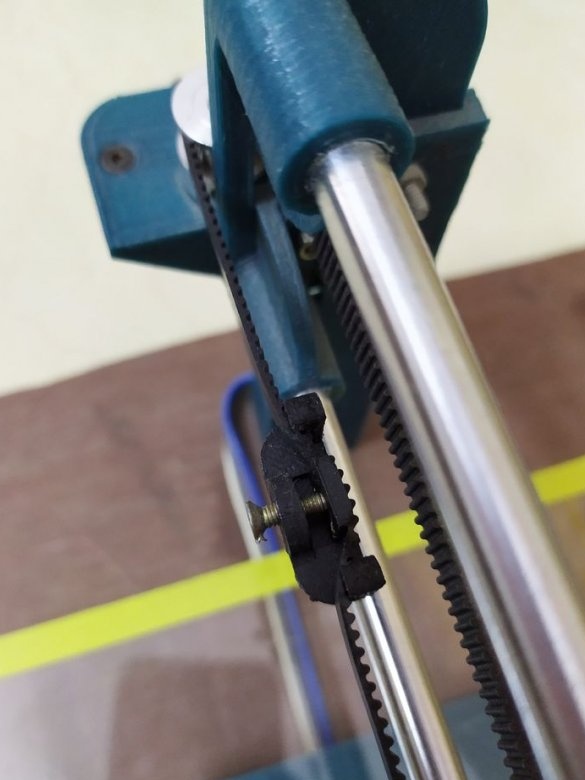

Siebter Schritt: Einbau von Motor, Riemenscheibe und Riemen

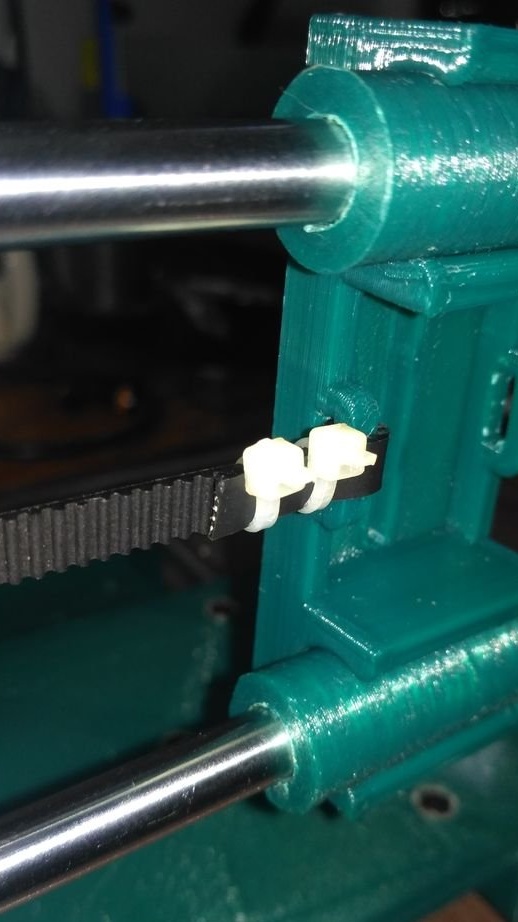

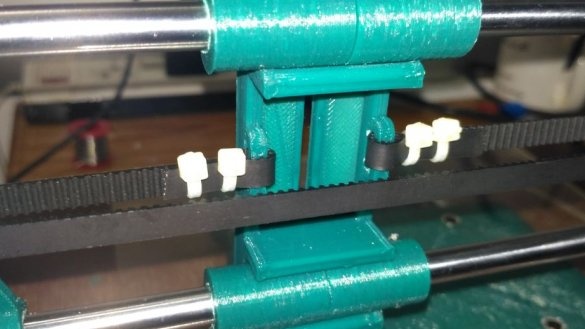

Installiert den Motor. Auf der Welle sichert der Motor eine Riemenscheibe. Die zweite Riemenscheibe befindet sich auf der gegenüberliegenden Seite des Motors. Befestigt das Ende des Gürtels mit Krawatten. Führt das zweite Ende des Riemens durch die Riemenscheiben und wird ebenfalls befestigt.

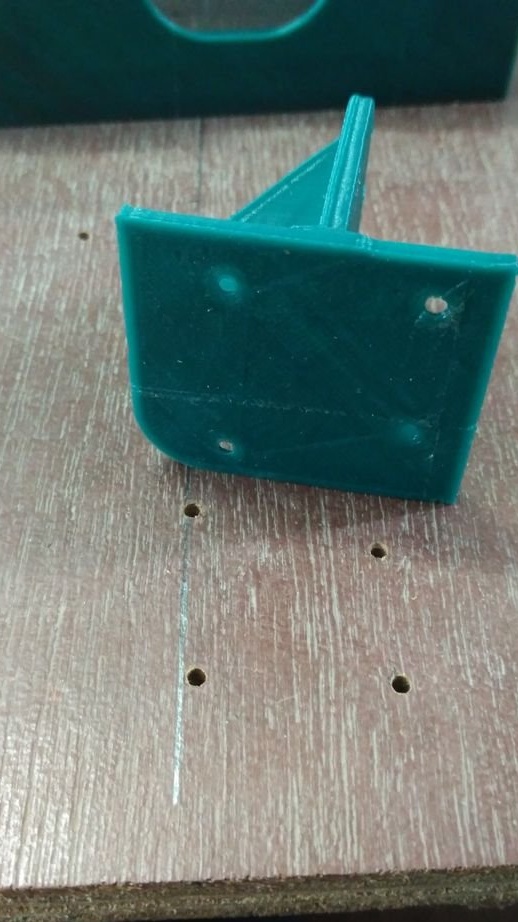

Schritt acht: Gründung

Die Basis besteht aus Sperrholz. An ihm befestigt der Meister die X-Achse.

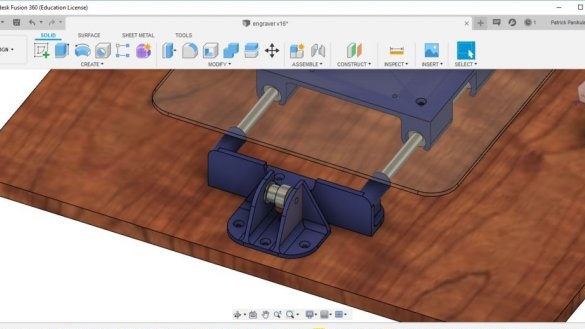

Schritt neun: Y-Achse

Sammelt die Y-Achse. Dies ist ein schwieriger Schritt.

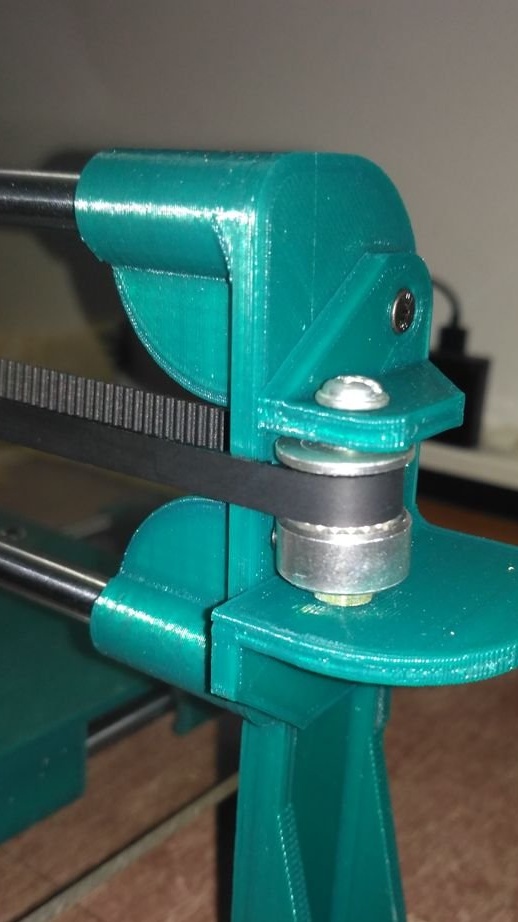

Montieren Sie den Riemenscheibenhalter mit dem Riemenscheibenhalter der Y-Achse, der Riemenscheibe, der 40 mm M4-Schraube / Mutter und den Metallscheiben, wie auf den ersten beiden Fotos gezeigt.

Binden Sie nun ein Ende des Zahnriemens an einen der Schlitze unter dem Wagen der Y-Achse.

Führen Sie das freie Ende des Riemens durch die zuvor hergestellte Riemenscheibenbaugruppe und rasten Sie es dann in die zweite Nut unter dem Wagen der Y-Achse ein.

Nachdem diese 3 Schritte abgeschlossen sind, müssen Sie die Y-Achsen-Baugruppe mit der Sperrholzbasis verschrauben.

Befestigen Sie den Schrittmotor mit zwei 12-mm-M3-Schrauben und -Muttern an der Motorhalterung der Y-Achse.

Schrauben Sie nun den Riemenscheibenhalter der Y-Achse und die Motorhalterung an die Sperrholzbasis.Tun Sie dies, nachdem Sie beide Seiten eingestellt haben, um die richtige Riemenspannung zu erhalten. Ein Riemenspanner wird später hinzugefügt.

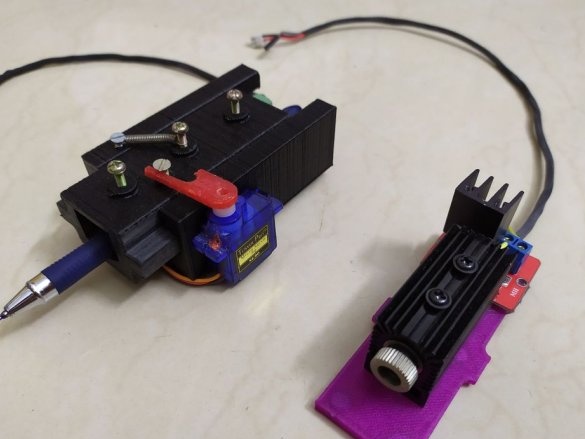

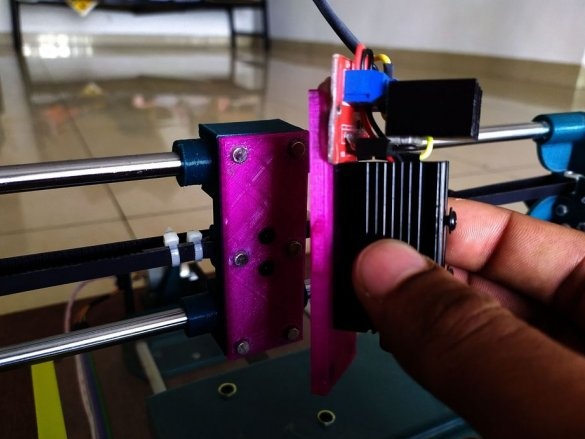

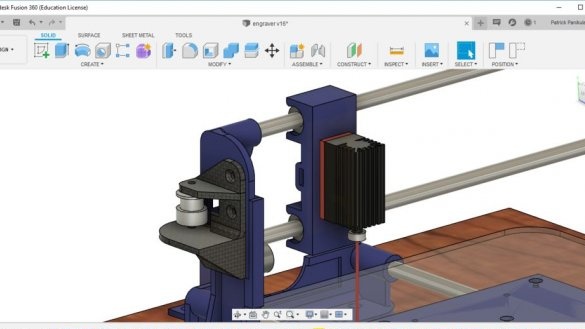

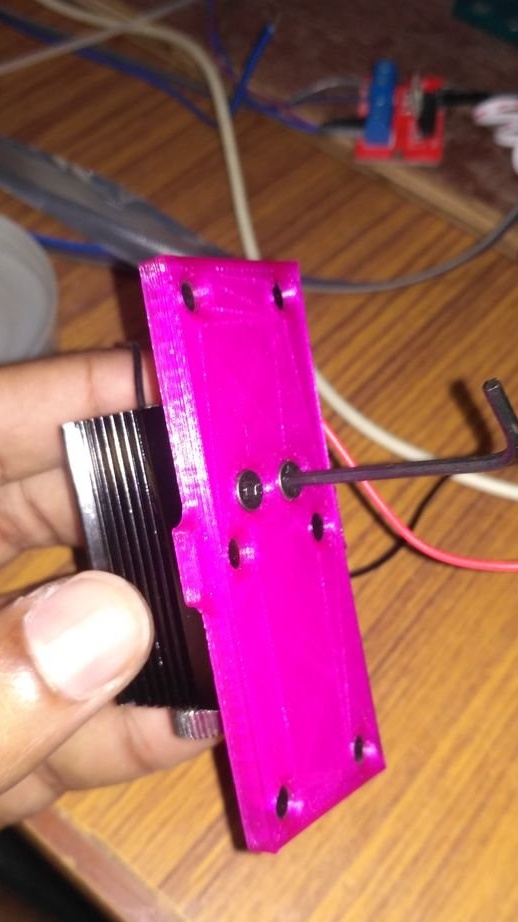

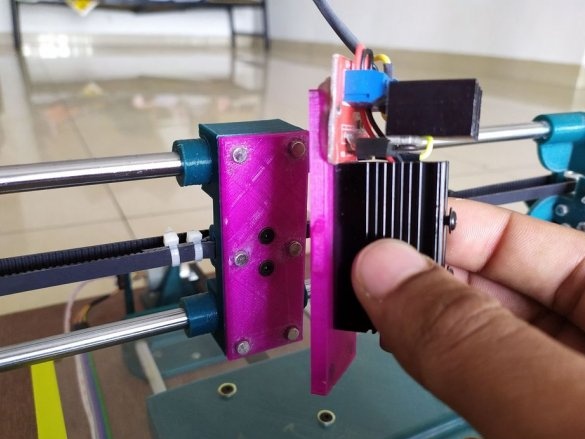

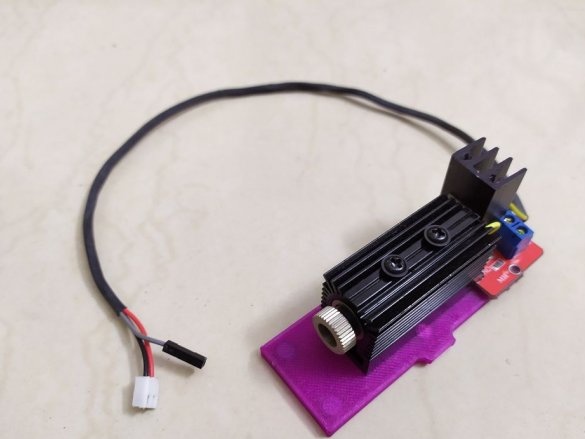

Schritt 10: Lasermodul

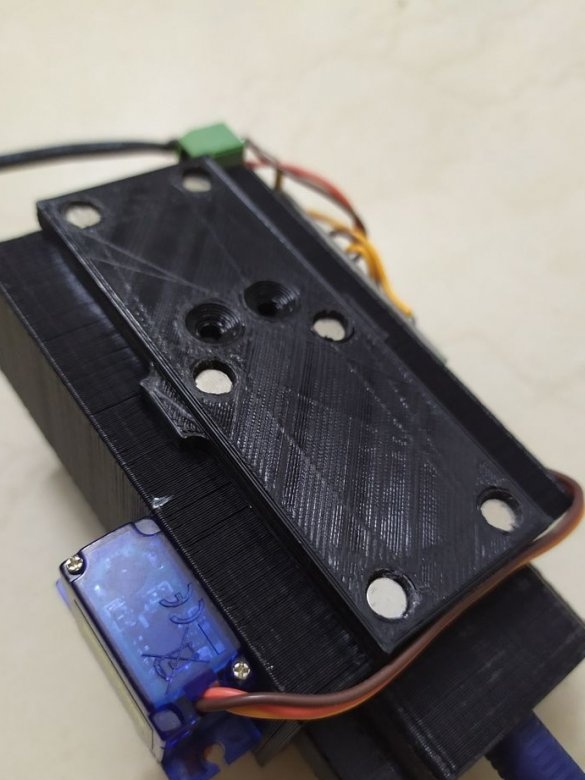

Wie in den Spezifikationen angegeben, hat die Maschine einen schnellen Austausch des Lasermoduls durch andere Exekutivmodule implementiert. Zu diesem Zweck fertigte der Meister zwei rechteckige Teile (Abdeckungen) an. In jedem sind sechs Neodym-Magnete installiert. Eine Abdeckung ist an der X-Achse angebracht, das Lasermodul ist an der anderen angebracht.

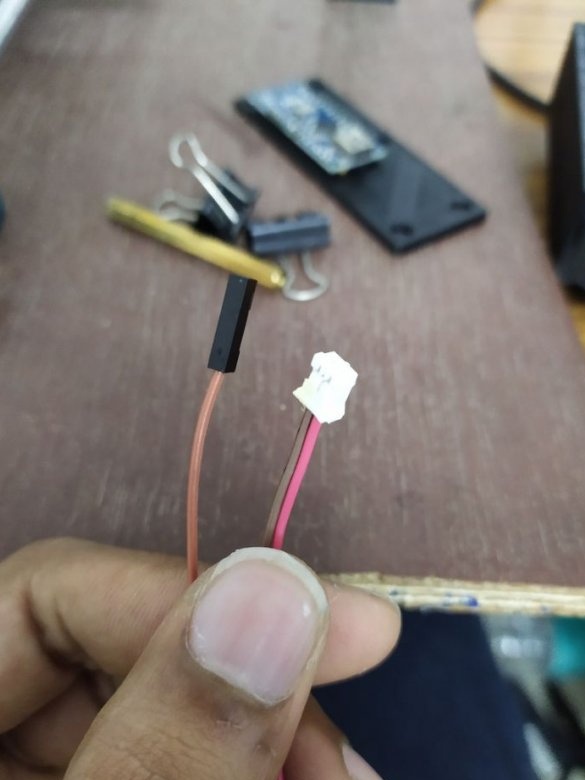

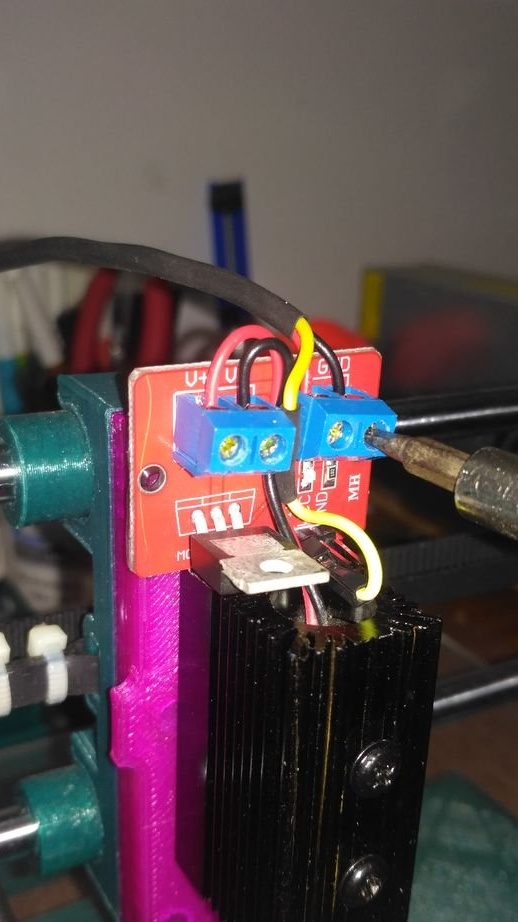

Die Drähte werden wie folgt montiert.

+ und - Laser sind mit V + bzw. V- des MOSFET-Moduls verbunden. Die Stromversorgung ist mit VCC bzw. GND verbunden. Das Signalkabel ist mit dem Signalstift des MOSFET-Moduls verbunden.

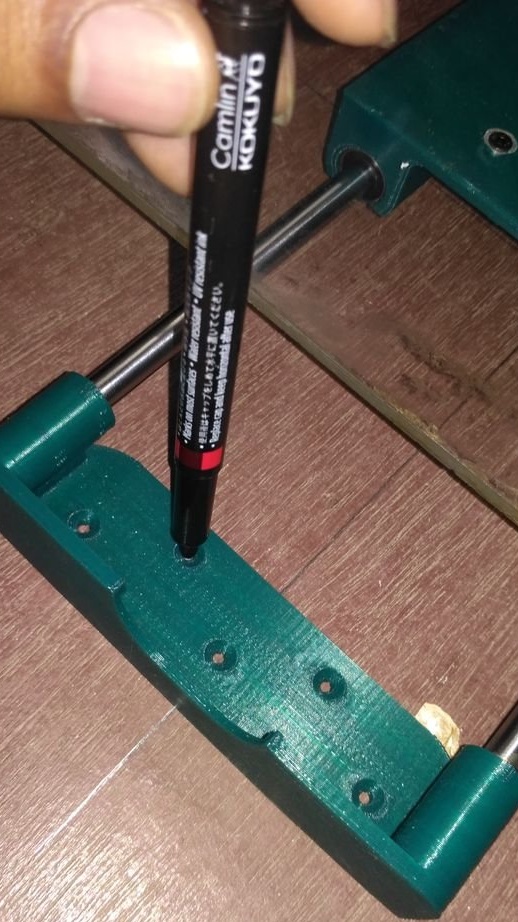

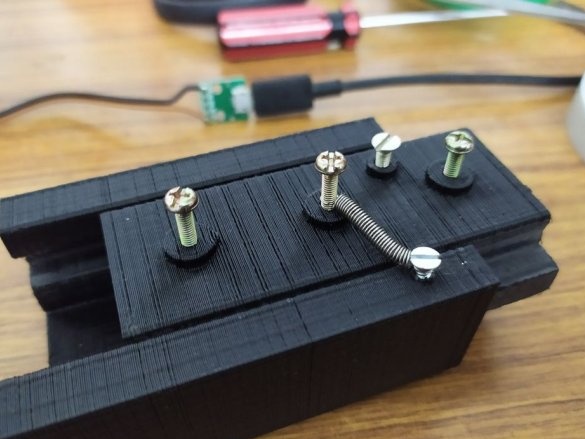

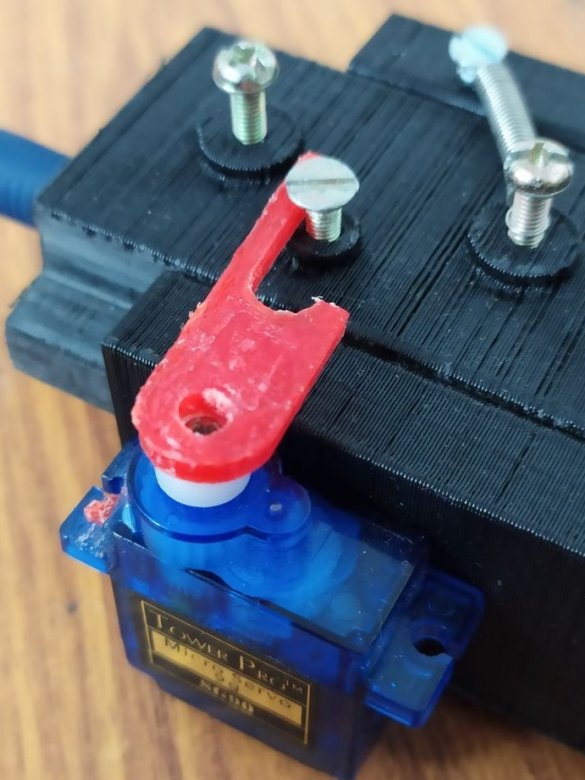

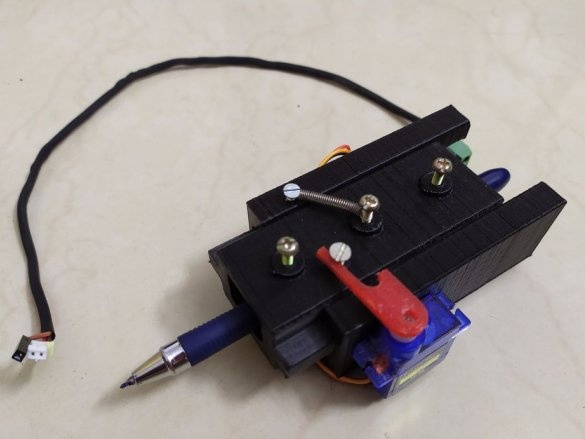

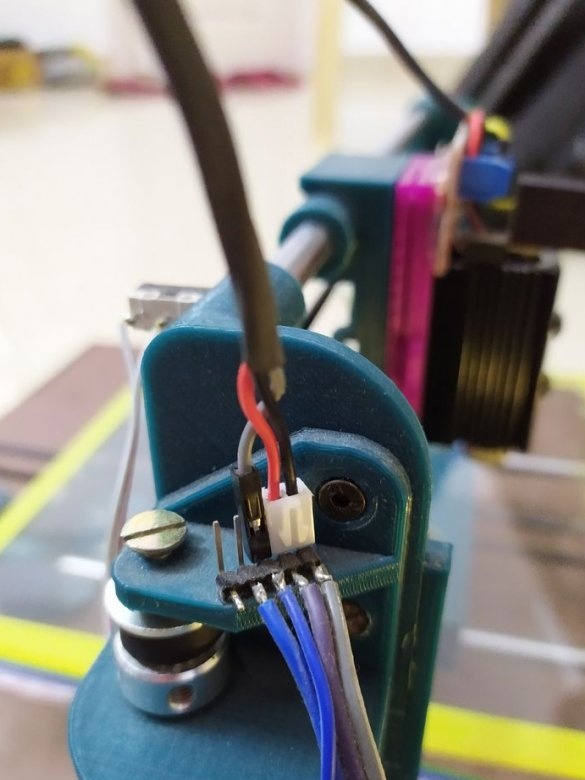

Schritt elf: Plotter

Sammelt einen Plotter. Sobald beide Teile gedruckt sind, poliert der Master die miteinander in Kontakt stehenden Ebenen, glättet sie mit einer Feile und Sandpapier, bis beide Teile mit sehr geringer Reibung zusammenrutschen.

Ziehen Sie nun die 40 mm M3-Schrauben fest und setzen Sie die Feder.

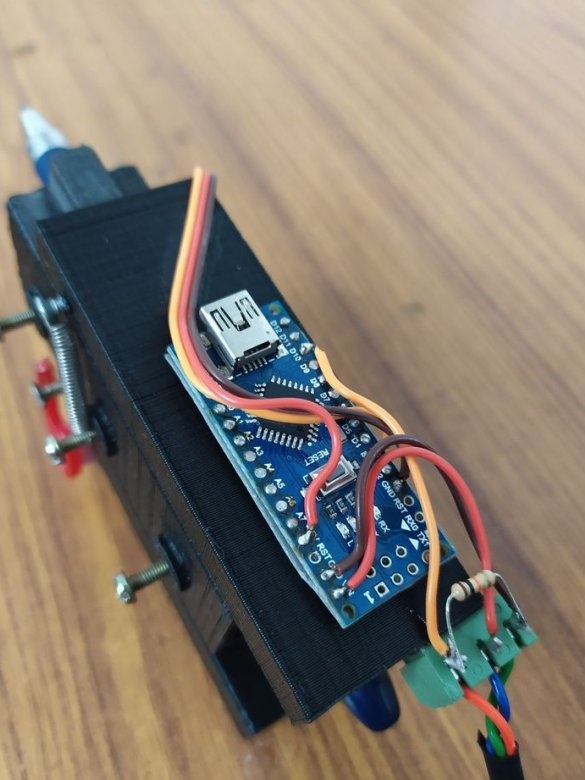

Der Servomotor, die Klemmen und die Arduino-Sticks wie auf dem Foto gezeigt.

Hier Arduino Nano wird verwendet, um Lasersteuersignale in PWM-Signale umzuwandeln, die einen Mikromotor antreiben können.

Es ist wie folgt verbunden:

+5 Volt - Vin

-5 Volt - GND

Signal - D10

Servoleistung + ve - 5V

Servo power -ve - GND

Servosignal - D3

Dann wird der Code geladen.

#include Servo myservo;

void setup ()

{

myservo.attach (3);

pinMode [10, INPUT];

}}

void loop ()

{

if (digitalRead (10) == HIGH)

{

myservo.write (20);

}}

sonst

{

myservo.write (60);

}}

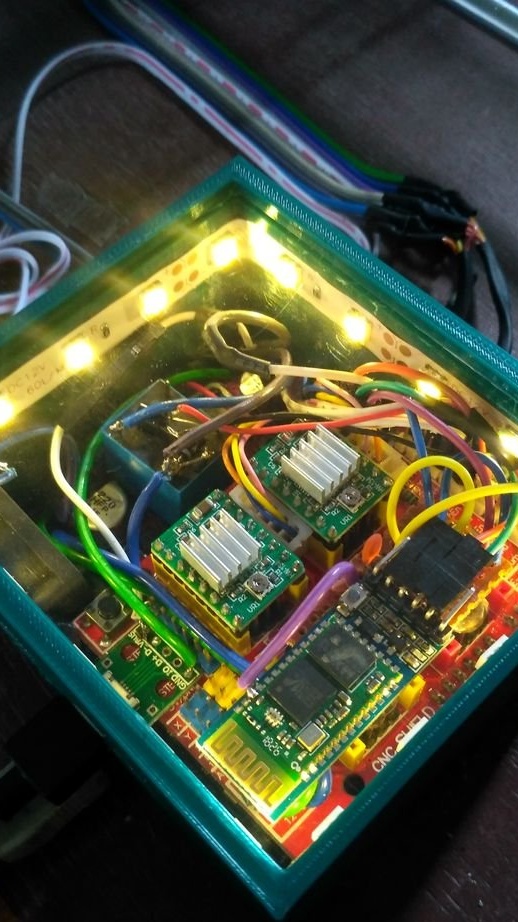

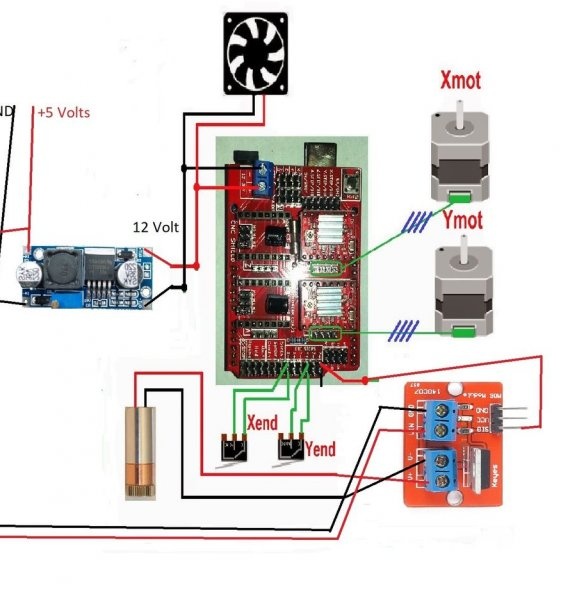

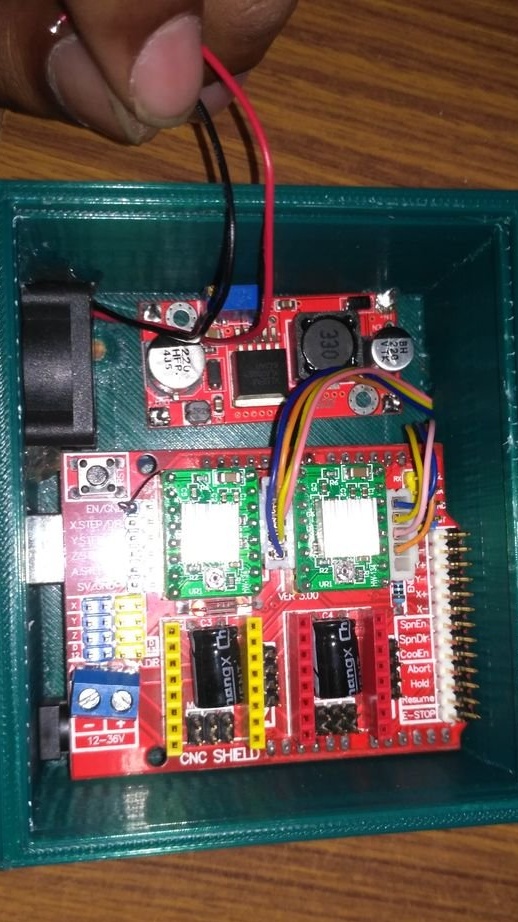

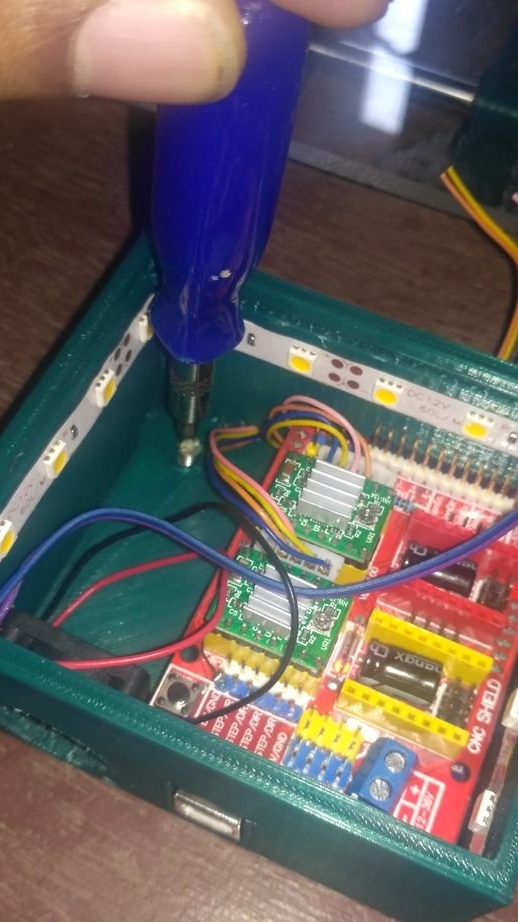

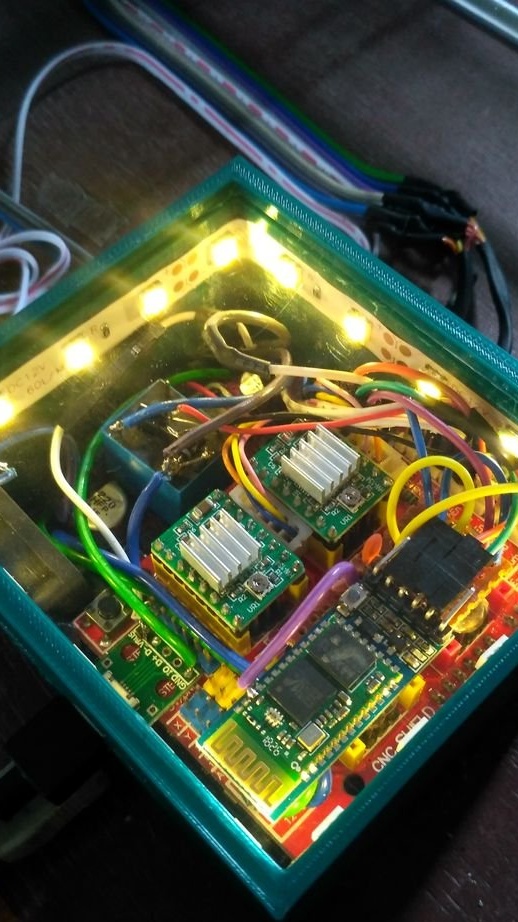

}}Schritt 12: Installation

Installation nach Schema.

Der Aufwärtswandler ist auf 12V eingestellt.

Arduino ist im CNC-Erweiterungsmodul installiert.

Der Lüfter wird mit Heißschmelzkleber auf das dafür vorgesehene Loch geklebt.

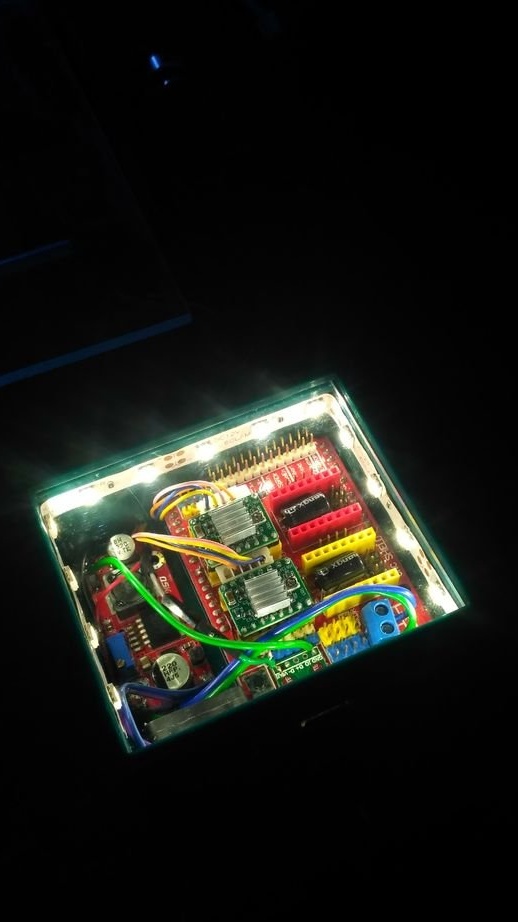

Ein LED-Streifen wurde sowohl für das Aussehen als auch für die Leistungsanzeige hinzugefügt.

Das bedruckte Gehäuse ist mit dem Sperrholz verschraubt.

Eine transparente Acrylplatte mit einer Dicke von 87 x 75 mm und 2 mm wird als Körperabdeckung verwendet. Es kann durch die dafür vorgesehene Nut auf einer Seite des Gehäuses eingeführt werden.

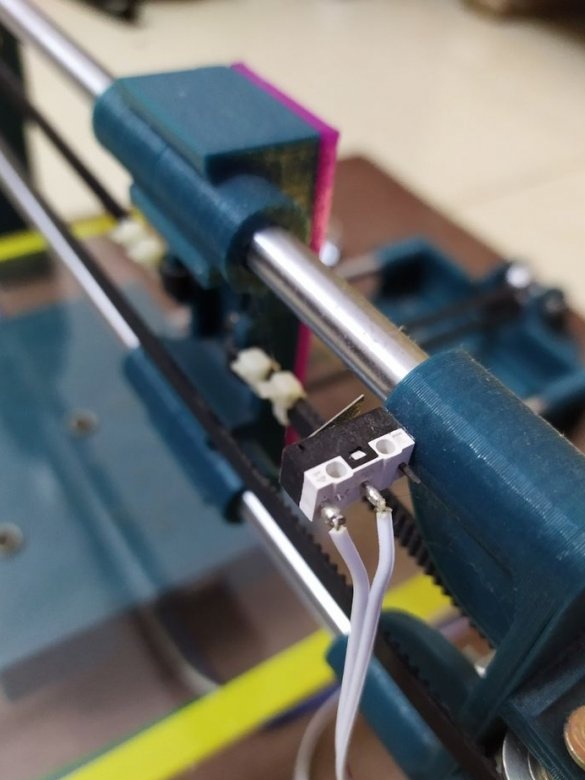

Die Endschalter sind so angebracht, dass der Knopf 3 mm gedrückt wird, bevor die Lager jedes Wagens mit den Traktionshaltern kollidieren.

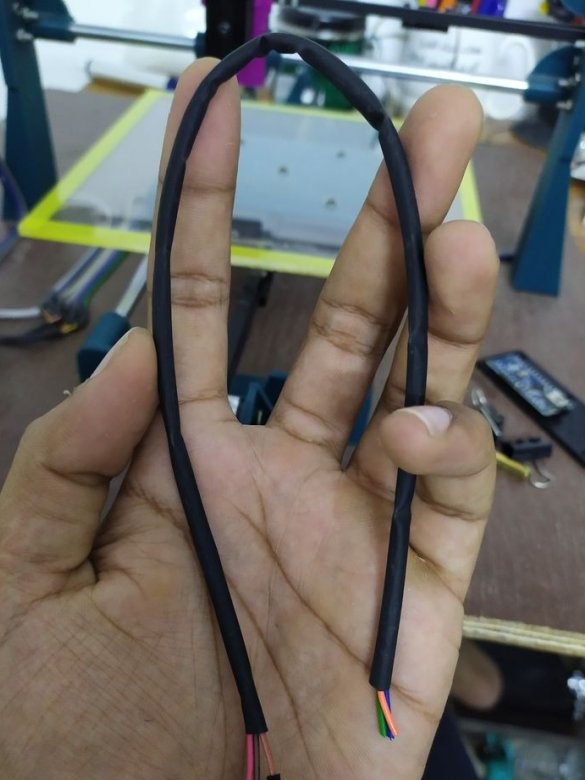

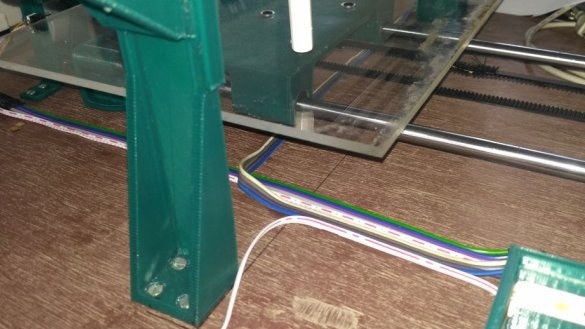

Die Drähte für Motoren und Endschalter sind länglich und die Anschlüsse sind isoliert.

Die Drähte werden mit Sekundenkleber auf die Sperrholzbasis geklebt.

Hier wird der Aufwärtswandler nur zur Stromversorgung der A4988-Motortreiberchips verwendet. Jeder Motor verbraucht nur 150 mA Strom.

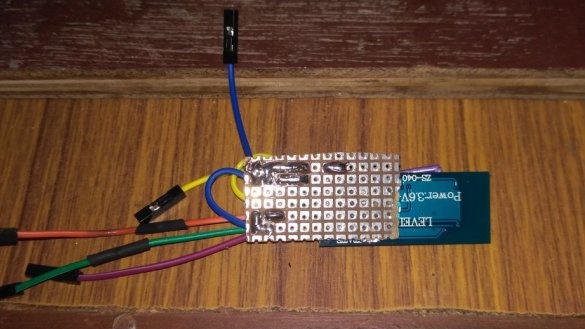

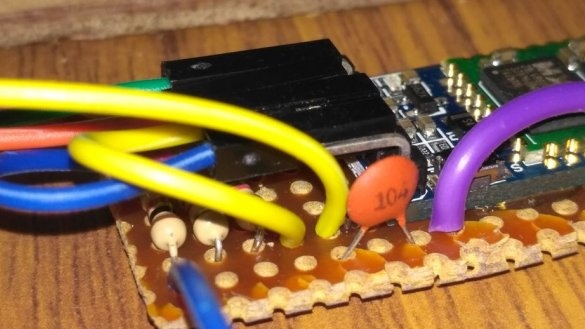

Schritt 13: Bluetooth-Modul

Montiert das Bluetooth-Modul.

Um Daten oder in diesem Fall G-Codes über das HC05-Bluetooth-Modul zu senden und zu empfangen, müssen Sie zuerst das Modul konfigurieren.

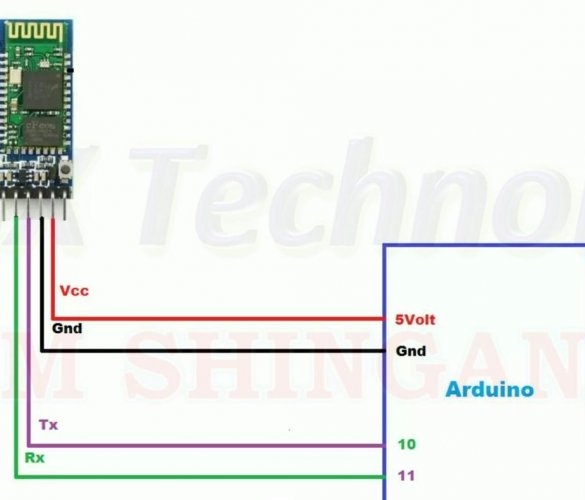

Schließen Sie das HC05-Modul wie in der ersten Abbildung gezeigt an das Arduino Uno an.

Laden Sie den diesem Schritt beigefügten Code auf Arduino herunter.

BLUE_P.ino

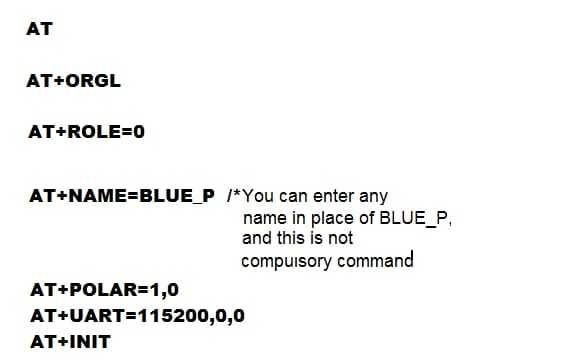

Geben Sie nun die auf dem zweiten Foto gezeigten Codes ein.

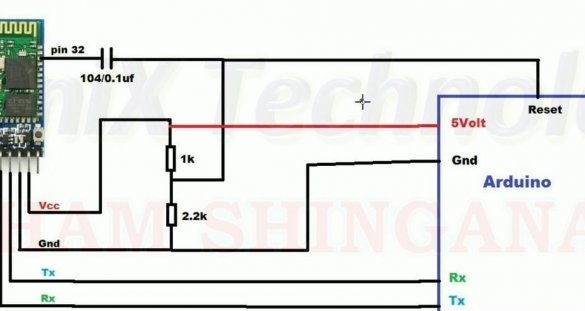

Trennen Sie nach Abschluss der Einstellungen das HC05-Modul von dem Arduino, das Sie für die Programmierung verwendet haben, und verbinden Sie es gemäß dem Schaltplan auf dem 3. Foto mit dem Arduino CNC Shield.

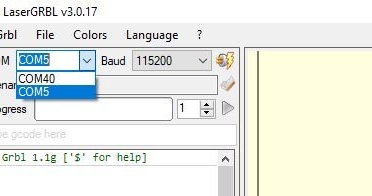

Schritt vierzehn: Code und Setup

Bei einem Lasergravierer lädt der Master den Code herunter.

GRBL.zip

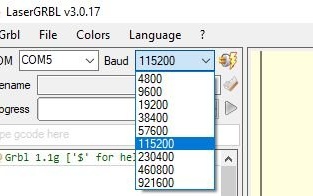

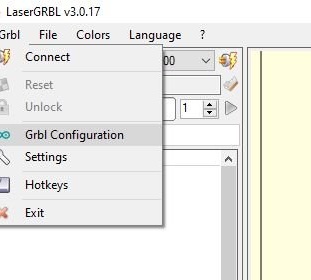

Laser GRBL ist einer der besten kostenlosen G-Code-Streamer für Lasergravierer. Es kann G-Codes direkt über den Som-Port an Arduino übertragen. Es verfügt über ein integriertes Tool zum Konvertieren von Bildern in G-Codes.

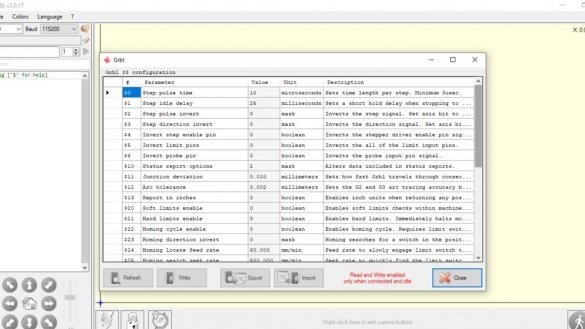

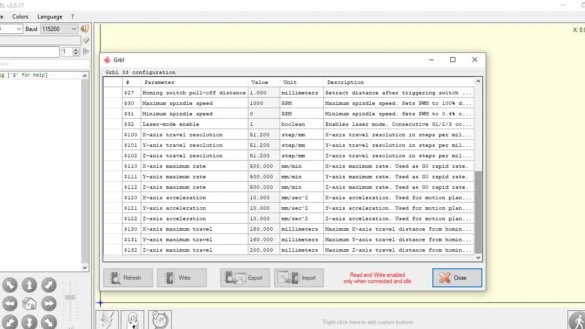

Alle Einstellungen müssen wie auf dem Foto vorgenommen werden, wobei Folgendes zu berücksichtigen ist:

Installieren Sie den Welsanschluss, an den Ihr Lasergravierer angeschlossen ist.

Die Konfigurationswerte können geändert werden, um Ihrem Graveur am besten zu entsprechen.

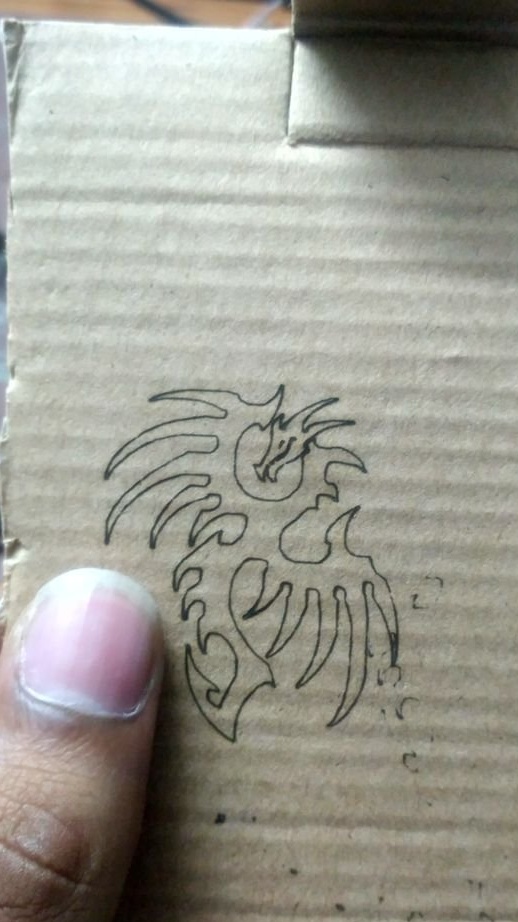

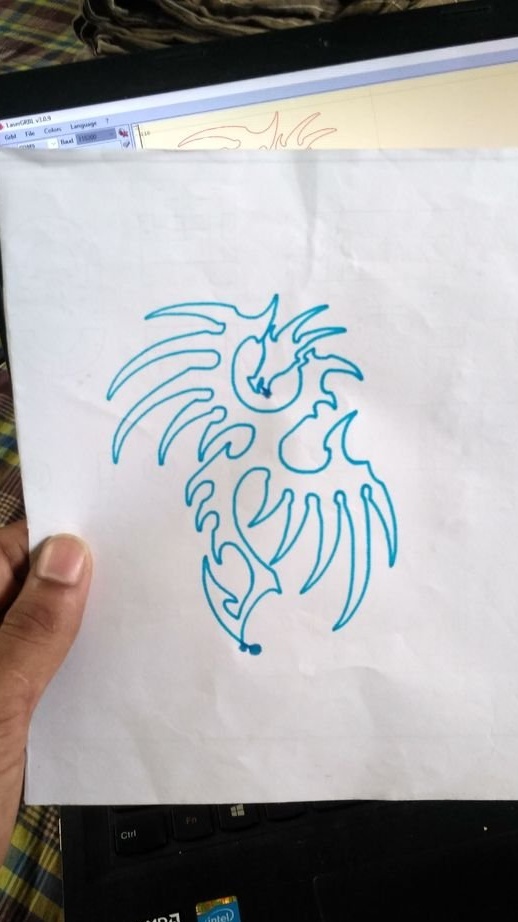

Schritt 15: Testen

Nachdem der Laser angeschlossen ist, ist es Zeit, seine Genauigkeit zu überprüfen.

Es gibt einige Dinge zu überprüfen:

Bewegen sich die X- und Y-Achse in die richtige Richtung?

Funktioniert Homing richtig?

Überspringt der Motor Schritte aufgrund hoher Reibung oder zu enger Riemen?

Stimmen die Größen der gedruckten Bilder mit den in der Software angegebenen Größen überein? Entspricht die Anzahl der Schritte pro mm dem verwendeten Schrittmotor?

Die Riemenspannung kann mit dem Spanner eingestellt werden. Drehen Sie den Bolzen, bis die richtige Spannung erreicht ist.

Um zu überprüfen, ob der Motor Stufen und die richtigen Abmessungen hat, geben Sie eine einfache durchgehende geometrische Figur aus, z. B. ein Quadrat, ein Dreieck oder einen Kreis. Wenn der Laser an einem Punkt startet und idealerweise am selben Punkt stoppt, bedeutet dies, dass Ihr Laser keinen einzigen Schritt verpasst hat und einwandfrei funktioniert. Nachdem das Dreieck oder Quadrat gedruckt wurde, messen Sie seine Größe manuell mit einem Lineal und prüfen Sie, ob es den von Ihnen angegebenen Abmessungen entspricht.

Nach Angaben des Meisters ist er mit der Maschine rundum zufrieden.

Kann auf verschiedenen Materialien wie Holz, Pappe, Leder, Kunststoff usw. graviert werden.

Da der Motor etwa 102 Stufen pro mm hatte, können winzige Gravuren mit feinen Details angefertigt werden.

Der Graveur arbeitete problemlos am USB-Netzteil.