Zum Antrieb des Windgenerators wird eine Rotorturbine mit vertikaler Drehachse hergestellt. Dieser Rotortyp ist sehr stark und langlebig, hat eine relativ niedrige Drehzahl und kann leicht in hergestellt werden nach Hause Bedingungen ohne Kardan mit dem aerodynamischen Profil des Flügels und andere Probleme im Zusammenhang mit der Herstellung des Propellers für einen Windgenerator mit einer horizontalen Drehachse. Darüber hinaus arbeitet eine solche Turbine fast geräuschlos und unabhängig davon, wo der Wind weht. Die Arbeit ist praktisch unabhängig von Turbulenzen und häufigen Änderungen der Stärke und Richtung des Windes. Die Turbine zeichnet sich durch hohe Anlaufmomente aus, Betrieb bei relativ niedrigen Drehzahlen. Der Wirkungsgrad dieser Turbine ist gering, aber dies reicht aus, um Geräte mit geringer Leistung anzutreiben. Alles zahlt sich durch die Einfachheit und Zuverlässigkeit des Designs aus.

Elektrischer Generator

Als Generator wird ein modifizierter kompakter Permanentstarter verwendet. Generatorausgang: Wechselstrom mit einer Leistung von 1,0 ... 6,5 W (abhängig von der Windgeschwindigkeit).

Eine Variante der Umwandlung eines Anlassers in einen Generator wird im Artikel beschrieben: Lichtmaschine vom Anlasser

Eine Windkraftanlage bauen

Diese Windkraftanlage ist praktisch wertlos und einfach herzustellen.

Die Turbinenkonstruktion besteht aus zwei oder mehr Halbzylindern, die auf einer vertikalen Welle montiert sind. Der Rotor dreht sich aufgrund des unterschiedlichen Windwiderstands jedes der Blätter, die mit unterschiedlichen Krümmungen dem Wind zugewandt sind. Der Rotorwirkungsgrad wird aufgrund des zentralen Spaltes zwischen den Schaufeln leicht erhöht, da beim Verlassen des ersten zusätzlich eine bestimmte Luftmenge auf das zweite Blatt einwirkt.

Der Generator ist am Rack für die Abtriebswelle befestigt, durch die der Draht mit dem empfangenen Strom herauskommt. Diese Konstruktion eliminiert den Gleitkontakt zum Entfernen von Strom. Der Turbinenrotor ist am Generatorgehäuse montiert und an den freien Enden der Montagebolzen befestigt.

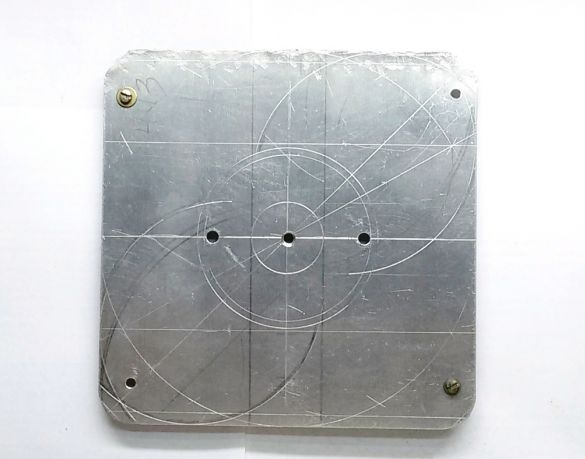

Eine Scheibe mit einem Durchmesser von 280 ... 330 mm oder eine in diesen Durchmesser eingeschriebene quadratische Platte wird aus einem 1,5 mm dicken Aluminiumblech ausgeschnitten.

In Bezug auf die Mitte der Scheibe sind fünf Löcher markiert und gebohrt (eines in der Mitte und vier in den Ecken der Platte), um die Schaufeln zu installieren, und zwei Löcher (symmetrisch zur Mitte), um die Turbine am Generator zu befestigen.

In den Löchern an den Ecken der Platte sind kleine Ecken aus Aluminium mit einer Dicke von 1,0 ... 1,5 mm zur Befestigung der Klingen installiert.

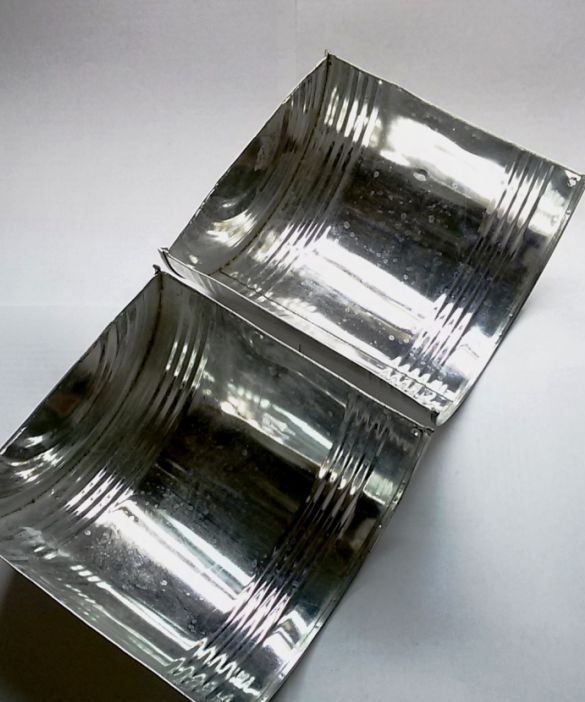

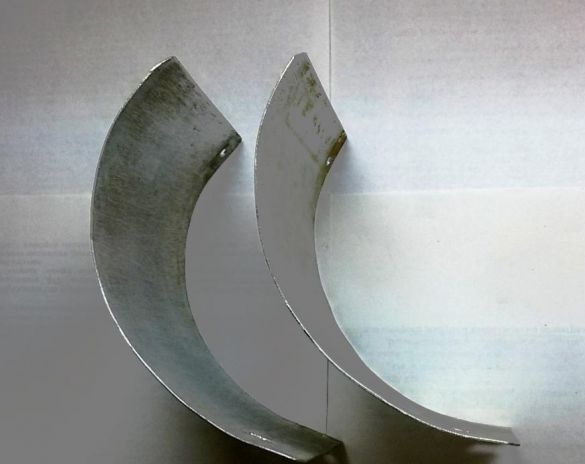

Wir stellen Turbinenschaufeln aus einer Dose mit einem Durchmesser von 160 mm und einer Höhe von 160 mm her. Das Gefäß wird entlang der Achse in zwei Hälften geschnitten, was zu zwei identischen Klingen führt. Die Kanten der Dose werden nach dem Schnitt in einer Breite von 3 ... 5 mm um 180 Grad gebogen und gecrimpt, um die Kanten zu verstärken und scharfe Schneidkanten zu beseitigen.

Beide Turbinenschaufeln sind von der Seite des offenen Teils der Dose durch einen U-förmigen Jumper mit einer Öffnung in der Mitte miteinander verbunden. Der Jumper bildet zwischen dem Mittelteil der Schaufeln einen 32 mm breiten Spalt, um den Wirkungsgrad des Rotors zu erhöhen.

Auf der gegenüberliegenden Seite der Dose (unten) sind die Klingen durch einen Jumper mit minimaler Länge miteinander verbunden. In diesem Fall wird über die gesamte Länge der Klinge ein Spalt von 32 mm Breite eingehalten.

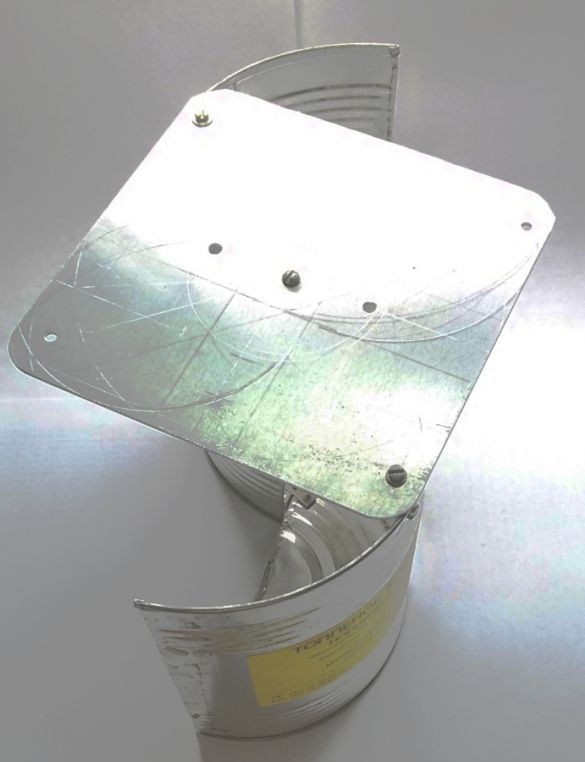

Der zusammengebaute Klingenblock wird an drei Punkten auf der Scheibe montiert und montiert - für das zentrale Loch des Jumpers und die zuvor installierten Aluminiumecken. Die Turbinenschaufeln sind streng gegeneinander auf der Platte befestigt.

Um alle Teile zu verbinden, können Sie Nieten, selbstschneidende Schrauben, Schraubverbindungen M3 oder M4, Winkel oder andere Methoden verwenden.

Ein Generator ist in den Löchern auf der anderen Seite der Scheibe installiert und mit Muttern an den freien Enden der Befestigungsbolzen befestigt.

Für einen zuverlässigen Selbststart des Windgenerators ist es erforderlich, der Turbine eine zweite ähnliche Schaufelstufe hinzuzufügen. In diesem Fall sind die Schaufeln der zweiten Schicht entlang der Achse relativ zu den Schaufeln der ersten Schicht um einen Winkel von 90 Grad verschoben. Das Ergebnis ist ein Vierblattrotor. Dies stellt sicher, dass immer mindestens ein Blatt vorhanden ist, das den Wind auffangen und der Turbine einen Drehschub geben kann.

Um die Größe des Windgenerators zu verringern, kann die zweite Schicht der Turbinenschaufeln um den Generator herum hergestellt und befestigt werden. Aus einem 1,0 mm dicken Aluminiumblech werden zwei 100 mm breite (Generatorhöhe) und 240 mm lange Klingen (ähnlich der Länge der Klinge der ersten Stufe) hergestellt. Biegen Sie die Klingen entlang eines Radius von 80 mm, ähnlich wie bei den Klingen der ersten Stufe.

Jede Klinge der zweiten (unteren) Stufe wird mit zwei Ecken befestigt.

Eine ist in einem freien Loch am Umfang der Scheibe installiert, ähnlich wie bei der Befestigung der Klingen der oberen Reihe, jedoch mit einer 90-Grad-Verschiebung. Die zweite Ecke ist am Stift des installierten Generators befestigt. Auf dem Foto wird der Übersichtlichkeit halber die Montage der unteren Schaufeln entfernt und der Generator entfernt.

Aus Gründen der strukturellen Festigkeit werden nach der allgemeinen Montage beide Schaufeln der unteren Schicht durch Löcher im unteren Teil der Schaufeln zusätzlich durch eine Drahtklemme vom Generator angezogen.

Nach dem Zusammenbau der Turbine und dem Einbau in den Generator stellte sich folgende Konstruktion heraus:

In der Natur durchgeführte Tests haben gezeigt, dass das Design des Windgenerators funktionsfähig ist, aber bei niedrigen Windgeschwindigkeiten nicht gut startet. Daher werden auf der oberen Ebene der Turbinenschaufeln zusätzlich zu den beiden verfügbaren Schaufeln zwei weitere Schaufeln (ähnlich den vorhandenen) oder aus einem 1,0 mm dicken Aluminiumblech hinzugefügt, das in Design und Größe ähnlich ist. Die Schaufeln der unteren Reihe sind etwas verlängert, um das Anlaufdrehmoment zu erhöhen.

Video zum Betrieb der Windkraftanlage