Guten Tag. Heute möchte ich Ihnen von meinem hausgemachten Pfeifenbieger erzählen, den ich diesen Winter gemacht habe.

Die Idee, eine solche Maschine zusammenzubauen, war schon lange bei mir. Mit seiner Hilfe ist es möglich, Profilrohre zu rollen und ihnen die Form eines Bogens zu geben. Eine solche Operation ist sehr gefragt - Sie können beispielsweise ein Gewächshaus, einen Baldachin oder einen Baldachin über dem Eingang sammeln. Sie können der Oberkante des Tors oder einem Metallzaun eine interessante Form geben ...

... Und diesen Winter habe ich Zeit gefunden und diese aufgegriffen hausgemacht. Beim Entwerfen habe ich folgende Punkte berücksichtigt:

Da ich es nicht professionell verwenden werde, habe ich mich für eine relativ leichte Konstruktion entschieden, die leicht zu tragen ist und während der Lagerung nicht viel Platz beansprucht. (Schließlich werde ich Rohre entweder in der Nähe des Hauses oder auf dem Land biegen. Ich werde sie nicht jedes Jahr verwenden. Und ich werde sicherlich keine Rohre mit großem Querschnitt biegen müssen). Aus diesem Grund habe ich mich entschieden, kein leistungsstarkes stationäres Design mit einer großen Ressource zu erstellen ...

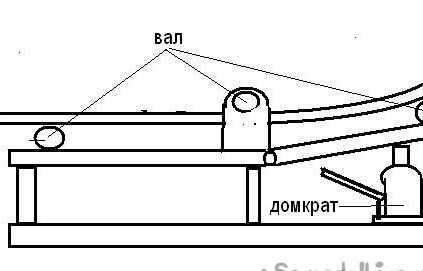

.. Das Netzwerk hat viele Beschreibungen solcher Maschinen. Das Funktionsprinzip ist das gleiche - sie basieren auf drei Wellen, von denen eine in einer vertikalen Ebene beweglich ist. Er ist es, der das Rohr biegt und es, das entlang dieser Wellen rollt, die Form eines Bogens annimmt.

... Grundsätzlich sind sie alle in zwei Typen unterteilt:

1. Mit einem "kaputten" Bett:

2. Mit einem beweglichen Mittelwagen.

... Rohrbieger mit beweglichem Mittelschlitten werden wiederum in zwei Typen unterteilt: Mit einer führenden Mittelwelle und mit zwei führenden Extremwellen, die durch eine Antriebskette miteinander verbunden sind.

Wenn Sie die zentrale Welle vorführen lassen, ist es möglich, den Abstand zwischen den extremen Wellen leicht zu ändern, was eine zusätzliche Anpassung der Arbeit in Abhängigkeit vom Querschnitt (und damit der Steifigkeit) verschiedener Profilrohre ermöglicht.

Zuerst bezweifelte ich, dass es zu einem Schlupf kommen würde, wenn nur eine Welle führen würde, aber nachdem ich einen Rohrbieger mit einer in Betrieb befindlichen Antriebswelle beobachtet hatte, stellte ich fest, dass dieser Aufwand auf nicht sehr großen Abschnitten völlig ausreicht. Und ich werde keine Rohre mit einer Höhe von mehr als beispielsweise 60 mm biegen ... Deshalb habe ich mich für ein solches Gerät entschieden.

Und nach einiger Zeit habe ich einen Rohrbieger bekommen, den Sie in diesem Video sehen werden:

[media = https: //youtu.be/cPpXJBXcmIo]

Also mehr ... ich brauchte:

1. Alter defekter Hydraulikzylinder

2.Profilrohre verschiedener Abschnitte.

3. Ein Kreis mit einem Durchmesser von 40 mm und einer Länge von 500 mm.

4. Lager 6206 4St

5. Lager 6202 8 Stck.

6. Kanalnummer 65

7. Axiallager 2 Stck.

8. Hardware (Schrauben, Muttern, Unterlegscheiben, Splinte)

Ich begann mit der Herstellung der Hauptarbeitselemente - Wellen. Ich hatte eine 40 mm runde, einen halben Meter lange. Du könntest es dicker nehmen, aber ... ich hatte dieses! ))). Und so habe ich es in drei Teile zersägt. Zwei - je 130 mm und eins - alles, was übrig bleibt))))). Auf einer Drehmaschine bearbeitete er Wellen für Lager (bis zu 30 mm Durchmesser)

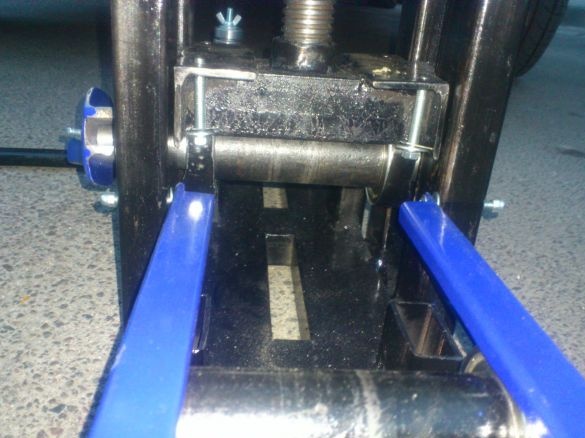

Die Wellen sind fertig. Ich fing an, den Wagen zusammenzubauen. Ich habe mich für den 65. Kanal entschieden - die 206. Lager passen gut hinein ...

Nachdem ich den Kanal auf die erforderliche Länge geschnitten hatte, bohrte ich ein Loch in die Mitte und schweißte über die Seiten in der Ecke:

Danach begann ich mit der Herstellung der Zentralschraube. Ich nahm es von einem alten Hydraulikzylinder, den ich in Altmetall gefunden hatte. Als ich davon überzeugt war, dass er niemals ein Wagenheber sein würde, entschied ich mich, ihn zu benutzen.

Die Schraube selbst hatte einen Durchmesser von 30 mm. Am Ende bohrte ich mit einem 8-mm-Bohrer ein Sackloch, hämmerte dort einen Stift und packte ihn beim Schweißen:

Die Schraube im Wagenheber wurde in den Kolben geschraubt. Ich schneide den oberen Teil (mit Faden) und einen weiteren Ring ab, 20 mm breit.

Ich setzte diesen Ring auf die Schraube, steckte die Schraube mit einem Stift in das Loch im Schlitten und schweißte den Ring an den Schlitten:

Dies ist der Platzbedarf für die Lagerstütze. (Ich habe es am Außendurchmesser aufgenommen)

Ich schraubte eine Mutter auf den Bolzen und bohrte ein Loch in die Mutter und in den Bolzen:

Es war nur in einer Haarnadel möglich, aber es schien mir zuverlässiger. Jetzt kann die Mutter nach der Montage der Baugruppe geschient werden. Und die Baugruppe besteht, wie Sie vermutet haben, aus einer Schraube, einem Lager, einem Schlitten, einem zweiten Lager und einer Mutter.

Wenn die Schraube gedrückt wird, stößt sie durch das obere Lager gegen den Schlitten, und wenn sie angehoben wird, hängt der Schlitten durch das untere Lager daran.

An den Seiten des Wagens habe ich 50 bis 20 geschweißt, um das Profilrohr zu schneiden - dies sind die Führungen, und in den Ecken habe ich Löcher gebohrt und das M6-Gewinde geschnitten. In sie werden Befestigungsschrauben der Kragen einer Führungswelle eingeschraubt.

Ich schneide die Lagerklemmen selbst aus Zinn - dort sind keine Festungen erforderlich, wenn beim Anheben des Wagens nur die Welle nicht herunterfallen würde:

Als nächstes begann ich mit der Herstellung der oberen Platte. Es muss sehr langlebig sein - es macht den gesamten Kraftaufwand der Schraube aus, wenn sie das Rohr biegt. Deshalb habe ich es aus dem gleichen 65. Kanal gemacht. Da ich mich für ein 50 x 25-Profilrohr für vertikale Pfosten entschieden habe (der Abstand zwischen den Regalen des 65. Kanals beträgt nur 50 mm. Die Pfosten werden hineingelegt und mit M10-Schrauben und -Muttern befestigt), sollte die Breite der oberen Platte 50 mm größer sein Wagenbreite (2 mal 25). Ich habe zwei solche Teile des Kanals ausgeschnitten.

Ein weiterer Schnitt in zwei Hälften und verteilt entlang:

Ich habe ein vom Kolben des Wagenhebers abgeschnittenes Gewindeteil in die Mitte eingeführt:

Ich habe alles gekocht und den Überschuss abgeschnitten:

Als nächstes machte ich das Bett. Sie montierte auch aus einem Profilrohr. Der Abschnitt dauerte 60 bis 30:

Ich entschied mich für drei Positionen für jede Welle. Ich habe auch Fahrwerke für Lager aus einem Profilrohr hergestellt, also habe ich 12 identische Stücke von jeweils 50 mm abgeschnitten. (Hier und nicht nur hier, meine Hilfe sehr hausgemachte Schneidemaschine, von dem ich dir in einem früheren Beitrag erzählt habe):

Danach schweißte ich vertikale Zahnstangen und Landelager für Lager an das Bett:

Und auch vier "Ohren" an den Rändern. Später werden Löcher in sie gebohrt, um den Rohrbieger mit Schrauben an der Werkbank zu befestigen.

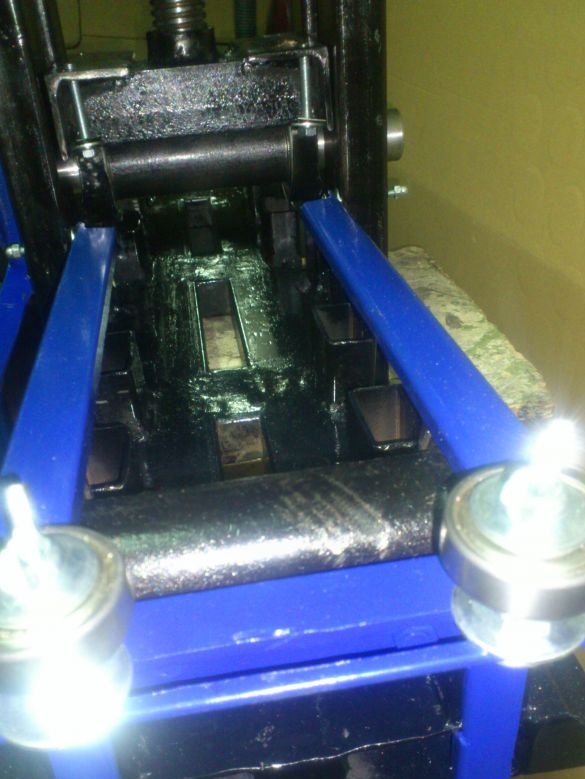

Der Hauptteil ist fertig. Sie können mit der Vormontage fortfahren:

Ich schweißte ein Stück Rohr 20 bis 20 oben auf die Schraube und ließ es lange. Ich habe beschlossen, dass ich beim Testen, wenn es stört, es abschneiden und einen abnehmbaren Hebel aus dem 15 x 15-Rohr verwenden werde, der in das Innere eingeführt wird ... Aber mit Blick auf die Zukunft werde ich sagen, dass dies nicht erforderlich war. Der Hebel verhindert wirklich, dass Sie den Antriebsgriff drehen, wenn Sie ihn eine viertel Umdrehung drehen (ragt über die Rohrbiegemaschine hinaus). Es stellte sich jedoch heraus, dass das Festziehen der Schraube im Abstand von einer halben Umdrehung ganz normal ist.

Als nächstes stellte ich den Antriebsgriff her ... Ich beschloss, den Griff des Profilrohrs 15 mal 15 und der Stehbolzen herzustellen.Ich bohrte am Ende ein Loch, steckte ein Stück M14-Haarnadel hinein, schweißte es und reinigte es:

Jetzt müssen Sie den Hebel selbst biegen - der Rohrbieger wird an der Kante des Tisches oder der Werkbank installiert.

Weiter - verbinden Sie es mit der Welle. Ich habe mich im Voraus entschieden, es nicht nur abnehmbar zu machen, sondern auch, damit es sich umdreht und in einer Transportposition nicht heraushängt und festhält. Auf der Welle habe ich dieses Profil gemacht: Dann bohrte ich ein Sackloch und schnitt einen M8-Faden hinein. Der Griff wird auf der Welle getragen und mit einer Flügelschraube durch die Unterlegscheibe montiert.

Jetzt müssen Sie die Nabe am Griff machen. Ich habe die Eckverkleidung verwendet:

Dann hat er als Bildhauer alles Überflüssige abgeschnitten :)))))

Der Hebel ist bereit. Am Griff selbst (den ich aus M14-Bolzen hergestellt habe) habe ich einfach ein Stück Polyethylen-Wasserrohr aufgesetzt und die Überwurfmutter festgezogen.

... Im Allgemeinen möchte ich mich separat mit der Verwendung von Überwurfmuttern befassen. Ich benutze sie oft, wenn Sie eine Drehachse benötigen. Nachdem Sie die richtige Achslänge gewählt haben, können Sie die Überwurfmutter festziehen und mit maximaler Kraft festziehen. Sie liegt mit der Kappe an der Achse an und lässt sich nicht leicht abschrauben. Natürlich lohnt es sich nicht, die Achse, auf der sich das Rad befindet, beispielsweise ohne Splittern zu fixieren, aber für "unwichtige" Achsen wie "Vorhänge", auf denen sich etwas öffnet und schließt, ist dies durchaus geeignet.

Kehren wir zum Rohrbieger zurück ... Wie ich bereits sagte, war mir ein Moment wie eine sehr einfache Neuinstallation der Wellen wichtig. (Da ich zum Beispiel mich selbst kenne, bin ich sicher, dass ich die Option erst beim letzten Mal verwenden werde, wenn es schwierig ist, sie zu verwenden. Wenn beispielsweise die Wellen dicht wären und das Rohr einen großen Querschnitt hätte, würde ich es vorsichtig versuchen Um es auf dieser Position der Wellen zu rollen, müssten Sie zur Abwechslung viele Muttern abschrauben ... Und höchstwahrscheinlich würde ich es zerdrücken ...). Deshalb habe ich Montageorte für Lager aus einem Profilrohr gemacht. Die Welle wird einfach in das gewünschte Rackpaar eingesetzt.

... Aber dieses Design widersprach meiner anderen Anforderung - Mobilität! Schließlich müssten beim Tragen der Maschine die Wellen entfernt und separat übertragen werden ... Gleichzeitig müssten die Lager von ihnen entfernt werden (ich habe sie unter lockerem Sitz gebohrt und sie können abfallen). Das passte mir nicht. Deshalb habe ich mich für ein Teil entschieden, das die Lager von oben drückt und fixiert. Ich nahm zwei Stücke eines Profilrohrs mit einem Querschnitt von 50 mal 20 mm und einer Wand von 2 mm.

Danach schneide ich sie entlang des breiten Teils und teile die Wand in 10 und 40 mm. Gleichzeitig habe ich diese Größe als gespiegelt markiert. Ich habe vier solcher Leerzeichen:

Da die Breite des 206. Lagers 15 mm beträgt, passt es fest genug in dieses Werkstück.

Gemessen die erforderliche Länge, schneide ich den Rest wie folgt:

Danach bog sich der obere Teil um 90 Grad nach unten und spülte jeweils die Ecke hinunter:

Auf ihnen habe ich so einen "Zahn" ausgeschnitten:

Jetzt habe ich beide Wellen auf einer Seite des Rohrbiegemittels installiert, die resultierenden Teile darauf gelegt, an den vertikalen Pfosten durchgebohrt, sie mit M4-Langschrauben mit Überwurfmuttern befestigt (die Achsen sind herausgekommen). Vor mir beugte ich mich zueinander und klebte Streifen von Seitenwänden nach vorne. Wenn sie nun zusammengenietet sind, erhalten wir eine U-förmige Abdeckung, die beim Absenken die Wellenlager abdeckt und sie festhält:

In diesem Fall rastet der "Zahn" auf jeder Seite in das Ende des Profilrohrs ein, aus dem die untere Plattform besteht:

Um den Verschluss anzuheben, müssen Sie das vertikale Element mit Ihren Fingern ziehen, wenn der Haken aus dem Rohrende herauskommt. Sie können die gesamte Abdeckung anheben und die Welle neu anordnen. Dann senken Sie die Abdeckung und drücken Sie leicht auf die "Haken".

Danach entschied ich mich für Stopps, bei denen das zu bearbeitende Rohr nicht seitlich verlaufen und an den Seiten reiben konnte. Verwenden Sie zu diesem Zweck am besten Ringe, die auf Wellen getragen werden. (Deshalb habe ich die Wellen gedreht, damit die Lager leicht entfernt werden können). Aber im Moment hatte ich weder Material aus diesem Abschnitt noch Zugang zur Maschine mit der entsprechenden Unterstützung, also machte ich die Stopps auf eine andere Art und Weise. In ihrer 32-mm-Ecke mit gleichem Winkel habe ich diese Teile mit 8 mm breiten Schlitzen hergestellt:

Und befestigte sie an den Enden meiner Decken.

Die Begrenzer selbst wurden (jeweils) aus einer M8-Möbelschraube, zwei M10-Muttern (nur aus Höhengründen auf eine Schraube gesetzt) und zwei Lagern Nr. 202 zusammengebaut. Ich habe auch Unterlegscheiben hineingestopft. Ich habe dieses ganze „Sandwich“ mit der Flügelmutter abgezogen. In die Lager habe ich durch Schneiden ein geeignetes Rohr eingeführt, damit sie nicht an den Schrauben hängen))))):

Ich denke, ihre Arbeit ist klar: Wenn Sie die Mutter lösen, können Sie den gesamten Begrenzer entlang des Schlitzes in die gewünschte Position bewegen und die Mutter festziehen. Das quadratische Profil des Möbelbolzens unter seinem Hut ermöglicht es Ihnen, dies zu tun, ohne den Bolzen zu halten.

Ich befürchtete, dass ein solches Begrenzungsgerät nicht funktionieren würde, da ein durch einen Bogen gekrümmtes Rohr über ihnen aufsteigen würde. Wie Tests gezeigt haben, ist die Höhe von zwei Lagern und zwei Muttern ausreichend. (Zum Zeitpunkt der Aufnahme des Videos habe ich immer noch nichts an ihnen gebogen, daher gab es dort ein Lager. Nach den Tests nahm ich die Schrauben länger und zog ein anderes an.) In der Tat reicht es aus, wenn das Werkstück mindestens einen Millimeter am Lager anliegt und daran entlang rollt. Und wenn ich das Rohr im Allgemeinen "im Rad" rollen muss (was ich in den Tests getan habe)))), dann geschieht dies in wenigen Aufrufen. Und als sie sich über die Lager erhebt, gleicht sich ihr Profil bereits aus und sie geht nicht beiseite ...

Nun, das ist alles! Nach dem Malen bekam ich diese kleine Maschine: