Guten Tag. Heute möchte ich darüber sprechen, wie ich aus einer Mühle, die ich nicht brauchte, eine abnehmbare Maschine gemacht habe. Ich muss oft Rohre schneiden. Vor allem Profil. Wer das getan hat, weiß, dass es ziemlich schwierig ist, ein gleichmäßig geformtes Rohr mit einer Mühle zu schneiden. Dies nimmt viel Zeit in Anspruch - Sie müssen ein Quadrat verwenden, um jede Seite im rechten Winkel zu zeichnen, und dann vorsichtig eine Seite durchschneiden. Und trotzdem kommt es vor, dass eine Seite einen halben Millimeter kürzer ist und dann beim Schweißen das dünne Metall der Wand an dieser Stelle aufgrund eines lockeren Sitzes zu brennen beginnt. Idealerweise kann genau einer in nur einem Schnitt geschnitten werden. Und dafür brauchen Sie eine Schneidemaschine.

Ich hatte einen DWT ws-180s, den ich nicht brauchte. Sie gaben es mir wegen einer Fehlfunktion kostenlos - das Rotorlaufrad löste sich und der Bulgare blockierte. Der Besitzer wollte es wegwerfen und bot mir an, es mir kostenlos als Ersatzteil zu geben. Ich habe den Rotor repariert, die Bürsten und Lager ausgetauscht.

Aber es stellte sich heraus, dass ich keine solche Mühle brauchte. Es ist sehr schwer und massiv für den 180. Kreis. Es gibt dort genug Leistung für den 230. (2200W), aber aus irgendeinem Grund hat der Hersteller ihn mit einem Schutz speziell für den 180. Kreis ausgestattet. Deshalb hing sie mehrere Jahre in der Werkstatt ohne Anspruch - ich habe ein leichteres 180-ka. Ich wollte den Schutz für den 230. Kreis neu gestalten (dann ist er zum Beispiel für konkrete Arbeiten nützlich), aber ich hatte nicht vor! )))). Immerhin habe ich auch die 230. ...

Und dann kam mir der Gedanke, ein Bett für sie zu kaufen und eine abnehmbare stationäre Maschine herzustellen. Nachdem ich die gekauften Optionen geprüft hatte, stellte ich fest, dass sie größtenteils nicht ausreichend steif und daher genau sind! Daher bin ich zu dem Schluss gekommen, dass ich es selbst tun muss.

Was ich brauchte:

1. Eigentlich Winkelschleifer.

2. Stahlwinkel 50 bis 50 und 40 bis 40.

3. Schneiden einer Wasserleitung ДУ32-3,5

4. Schneiden einer Wasserleitung DU-25

5. Lager 6202 (2 Stück)

6. Das Lager ist einfach.

7. Haarnadel M14.

8. Profilrohre 15 x 15, 20 x 20, 25 x 25

9. Schrauben und Muttern M6, M8, M14.

10. Blech schneiden.

Also entschied ich mich für den Anfang, die Halterung der Mühle zusammenzubauen. Bei den Kaufoptionen, die für verschiedene Schleifmaschinen ausgelegt sind, erfolgt die Befestigung durch drei lange Schrauben mit Kontermuttern, was sich auf die Steifigkeit auswirkt.Nachdem der Winkelschleifer an drei Punkten fixiert wurde, muss er vertikal platziert werden, wodurch die Schnitttiefe „gestohlen“ wird. In der Regel ist das Getriebegehäuse vorne leicht ausgefahren. Aus diesem Grund habe ich mich entschlossen, es an zwei Punkten horizontal zu befestigen, wobei der Rahmen genau am Getriebe anliegt. Der Nachteil dieser Halterung besteht darin, dass sie nur für ein Winkelschleifermodell geeignet ist. Aber ich habe mich entschlossen, dies zu vernachlässigen, weil ich glaubte, wenn ich den Schleifer ersetzen muss, schweiße ich einfach eine neue Halterung.))))

Ich schneide zwei Stücke der Ecke 50:

Ich habe Löcher mit einem Durchmesser von 14 mm in sie gebohrt:

Und mit den Griffbefestigungspunkten am Getriebe angeschraubt:

Gleichzeitig hatte ich keine M14-Schrauben und ersetzte sie vorübergehend durch beschnittene Stehbolzen und Muttern. Um sie zu drehen und zu halten, mussten die Schlitze unter dem Schraubendreher geschnitten werden:

Danach packte ich direkt an der Mühle die Ecken durch Schweißen aneinander, entfernte sie und kochte hart:

Als nächstes fing ich an, den Wagen zu bauen. Dazu brauchte ich ein Stück dickwandiges 32-Rohr. Da es notwendig war, glatt abzuschneiden, und obwohl keine Schneidemaschine zur Hand war, verwendete ich ein breites Abdeckband als Markierung:

Danach schneide ich ein Stück Rohr DU-25, 20 mm kürzer als 32-ki:

Ich stecke eins in das andere:

Er erzielte auf beiden Seiten des 202. Lagers:

Und zog es mit einem M14-Stift mit Unterlegscheiben und Muttern:

Dann schnitt er ein Stück Ecke und packte es an der Pfeife. Gleichzeitig verbrannte er das äußere Rohr mit einer Elektrode, um es mit dem inneren zu verschweißen:

Jetzt müssen wir Gestelle für die Montage des Wagens herstellen. Ich habe sie aus derselben Ecke 50 gemacht. Um sie gleich zu machen, habe ich sie mit einer Klammer zusammengezogen und in dieser Position Löcher geschnitten und gebohrt:

Als nächstes habe ich die gesamte Montagestruktur des Wagens zusammengebaut und geschweißt:

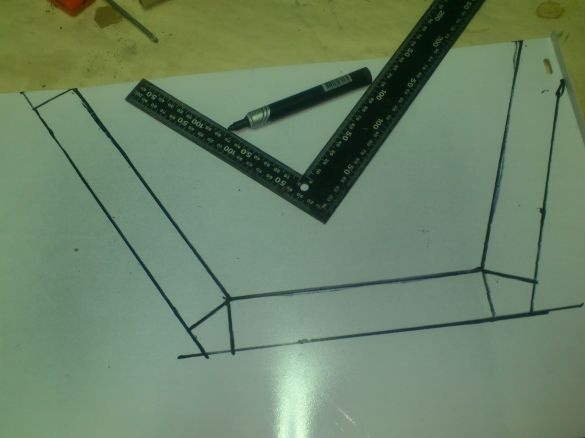

Ich habe die Stangen, an denen der Winkelschleifer befestigt werden soll, aus einem dickwandigen Profilrohr 20 bis 20 hergestellt. Sie berechneten die optimale Länge empirisch, indem sie das Schema der zukünftigen Maschine aus Rohren und Stangen auslegten:

Es bleibt alles zusammenzuschneiden und zu verschweißen:

Zu diesem Zeitpunkt habe ich die Mühle „anprobiert“:

Jetzt war der Tisch an der Reihe. Ich habe es aus einem Stahlblech gemacht, 4 mm dick, 60 bis 60 cm groß:

Ich habe die gesamte Struktur auf diesem Blatt fixiert:

Aus einem Profilrohr 15 mal 15 habe ich zwei quadratische Rahmen mit einer Größe von 50 mal 50 cm gemacht. Gleichzeitig habe ich an den Biegepunkten nur drei Wände in das Rohr geschnitten, links die vierte.

Danach schweißte ich vertikale Gestelle aus demselben Rohr in den Ecken und befestigte meine Struktur an der resultierenden Box.

In diesem Stadium wurde es notwendig, einen rechten Winkel zwischen dem Schneidrad und dem Tisch einzustellen. Wie gesagt, ich habe alle Anpassungen aus Gründen der Steifigkeit (sprich: Genauigkeit) der Struktur ausgeschlossen. Meine Pläne waren einfach, die Stangen zu biegen und sie dann in der richtigen Position zu verstärken und als Verstärkung Ecken an sie zu schweißen. Aber als ich versuchte, sie zuerst mit zwei Ausgaben zu biegen ... (Oooo! Was für ein Optimist ich bin!)))). Dann Brechstange! (Das Ergebnis ist das gleiche) ..... Ich habe festgestellt, dass Sie das Design nicht verstärken müssen !! Zwei dickwandige Profilrohre von geringer Länge, die an den Enden bis zu den Ecken mit 5 cm langen Nähten auf jeder Seite gekocht sind, ergeben eine unglaubliche Steifigkeit! ...

... Ich konnte mich nur biegen, indem ich ein zwei Meter langes (!) Rohr mit einem Querschnitt von 60 bis 20 zwischen sie einführte. (Glücklicherweise beträgt der Abstand zwischen den Stangen nur 60 mm.

Die Vertikale ist also freigelegt! Nun schneide den Tisch durch:

Danach habe ich den Schlitz mit einer kleinen Mühle erweitert und erweitert. (Bei der Installation beispielsweise eines Kreises auf einem Baum.)

Übrigens ... Anfangs hatte ich die Idee, "2 in 1" zu machen. Das heißt, bieten Sie die Möglichkeit, den Tisch mit der Mühle nach unten zu drehen, um ein Rundschreiben zu erhalten! Und ich fing sogar an, es zu verkörpern. Zum Beispiel habe ich die Kappen aller Befestigungsschrauben auf der Rückseite gekocht, geschmolzen und geglättet, um einen gleichmäßigen runden Tisch zu erhalten:

Aus dem gleichen Grund habe ich symmetrisch Löcher für die Befestigungsschrauben gemacht, mit denen der Tisch am „Parallelepiped“ befestigt ist , aber für "cool passiert".))))))

... aber in der Tat werde ich dies nicht verwenden !!! Immerhin habe ich ein Rundschreiben.Und sie ist auf jeden Fall besser als aus einer Mühle! Wenn Sie mit einem Kreis mit einem Baum arbeiten, ist es außerdem gut, diese Maschine mit einem Kreis auf einen Baum zu stellen, um sie zu trimmen. Und drehen Sie nicht den Spieß um jedes Brett willen ...

Im Allgemeinen lehnte ich dieses dumme Unterfangen ab ....

..

Dann ging ich zum Aufbau einer Betonung für das Werkstück über. Ich befestigte das Quadrat am Kreis, zeichnete eine Linie im rechten Winkel und befestigte eine Stopp-Ecke 40 bis 40 daran.

Danach schraubte ich die Ecke ab und bohrte durch die Löcher, diesmal in einem 45-Grad-Winkel, ein Loch in den Tisch.

Ich habe vergessen, ein Foto zu machen, aber hier, denke ich, ist es klar ... Um unter 45 abzuschneiden, müssen Sie einen Bolzen entfernen, um die Ecke biegen und ihn in einem anderen Loch befestigen.

Die nächste Stufe. Ich fing an, einen Werkzeugschraubstock zusammenzubauen. Immerhin kann nur ein gut fixiertes Werkstück präzise geschnitten werden. Ich schneide ein Stück Rohr 20 bis 20.

Ich steckte ein Stück M14-Bolzen hinein und zog es mit Muttern. Gleichzeitig dauerte eine Mutter eine lange Verbindung:

Geschweißt.

Und er verarbeitete es mit einer Mühle und gab ihm die Außenmaße des Rohres: Als nächstes machte ich immer noch eine Pause, wo es nicht genug gab und immer noch verarbeitet wurde. (nicht fotografiert).

Dann schnitt er ein Stück des 25. Rohrs aus (20 passten leicht und fest hinein) und schweißte ein Stück Streifen darüber, damit es gebohrt werden konnte, um es am Tisch zu befestigen. Dies wird der Leitfaden sein: Am Rand der Haarnadel traf ich eine Auswahl und machte dort ein Handrad.

Weiter am Rand des Tisches befestigte er eine Ecke mit einem Loch und sammelte einen Schraubstock. Ich schraubte den Bolzen mit einer geschweißten Mutter in ein Rohr, legte eine Führung darauf und führte alles durch die Druckecke, wobei ich das Drucklager platzierte, das durch die Splintmutter befestigt ist: Kurz gesagt, Sie werden auf dem Foto verstehen:

Er machte den Griff eines Handrads aus einem Möbelbolzen und legte ein Metallrohr darauf.

Am Ende machte er einen großen Schwerpunkt. Und ein solches instrumentales Laster stellte sich hier heraus:

Wenn sich das Handrad dreht, kommt ein Rohr mit einer geschweißten Mutter aus der Führung und drückt das Werkstück fest gegen den Anschlag. Die einzige Unannehmlichkeit ist, dass Sie nach links drehen müssen.))). Aber zuverlässiger als eine Exzenterklemme.

Als nächstes stellte ich ein Schutzgehäuse her. Wie gesagt, das Gehäuse der Mühle befand sich unter dem 180. Kreis, und ich entschied mich für den 230. Kreis. (Es gibt genug Strom. Umsätze sind auch geeignet.) Da ich Genauigkeit benötige, schneide ich außerdem in dicke Kreise (2,6 oder 3 mm). Weil die dünneren beim Drücken etwas hängen. Und deshalb wird die Anzahl der Funken unglaublich sein !!! Deshalb habe ich beschlossen, das geschlossenste Gehäuse herzustellen und es direkt am Bett zu befestigen.

Zuerst habe ich eine Kartonvorlage gemacht:

Dann schnitt er zwei Spiegelbilder aus Blech aus. (Zur gleichen Zeit habe ich Schrott verwendet - einen zum Verzinken, den anderen - aus dem Mikrowellengehäuse! Verschwenden Sie nichts Gutes!))))):

Zu diesem Zeitpunkt habe ich die Montagehalterung befestigt, da Sie sie von innen nieten müssen - andernfalls stören klebende Nieten den Kreis. Ich habe es geschafft, eine Aluminiumecke zu beschneiden:

Dann faltete er die Hälften, nietete sie und befestigte sie an der Stange, bohrte Löcher und schnitt das M6-Gewinde ab:

Ich werde Ihnen auch sagen, wie ich das Springen implementiert habe. Ich hatte eine Feder (ich weiß nicht was), ich habe ein Stück daraus geschnitten und als vorübergehende Lösung habe ich es so gemacht:

Das Mobilteil wird einfach aufgelegt! Also wollte ich die perfekte Reichweite des Hebels und die Steifheit der Feder finden. Ja und gegangen !!! Es ist sehr bequem! Erstens kann ich die Steifheit und den Anstiegswinkel einstellen, indem ich einfach vertiefe oder am Rohr ziehe. Zweitens können Sie die Mühle leicht mit einer Hand leicht anheben und die zweite vollständig herausziehen. Und dann wird die Maschine in die "Transportposition" gebracht - die Mühle legt sich mit einer Hülle auf den Tisch, nichts wackelt, die Feder dehnt sich nicht.

Und doch stellt sich heraus, dass es sehr praktisch ist, die Mühle auf den Wagen zurück zu werfen. Verwenden Sie das Bett einfach als kleine Bank-Werkbank. Es gibt einen Werkzeugschraubstock und eine glatte Metalloberfläche ... Ich habe sogar einen kleinen Schraubstock befestigt.

Das ist in der Tat alles ... Hier ist eine Zusammenfassung der folgenden:

Ich habe vor, den Schwerpunkt auf die rechte Seite zu legen. So ist es zum Beispiel bequem, etwas zu schneiden. Und um eine Metallbankwaage darauf zu befestigen, ist es so bequem, kleine Stücke zu schneiden, ohne jedes Mal zu messen.Ich habe das Rohr entlang des Lineals auf die gewünschte Größe gebracht, es festgeklemmt und abgeschnitten. Nur das Lineal sollte einstellbar sein, um den Unterschied in der Dicke der Schneidräder auszugleichen. Und verschiedene Kleinigkeiten wie Kabelbefestigungen und ein freistehender Standbeton mit einstellbarer Höhe, wenn Sie lange Rohre schneiden müssen.

... In der Zwischenzeit habe ich es dringend "in Betrieb genommen", weil ich gerade einen Rohrbieger mache und dort eine Menge Dinge zu schneiden sind.

Der Winkel hält perfekt !!!! Ich habe sogar die Wellen bis zur Rohrbiegemaschine (40-mm-Kreis) geschnitten, und dann war das Schlagen an der Maschine so gering, dass ich mich weigerte, sie zu trimmen. Profilrohre sind in der Regel perfekt geschnitten - dann bringt ein Quadrat kein Licht hervor, auch kein spärliches Alkali.

Hier ist eine kurze Videoübersicht. Entschuldigung fürs Schnüffeln! )))). Es war ziemlich kalt ....))))

[media = https: //www.youtube.com/watch? v = 8CLUdjjBLyw]