In diesem Artikel zeigt Ihnen Master, Autor des YouTube-Kanals von Maxim Kozlov, wie man eine kleine segmentierte Vase herstellt.

Für die Herstellung dieses hausgemachten Produkts entschied sich der Autor, mehrere Arten von Thermalholz mit unterschiedlichem Röstgrad anzuwenden.

Die Basis dient als Trimmung eines Thermowurms.

Nun, für die Segmente habe ich ein paar kleine Bretter aus einer kürzlich gekauften Charge und einige Zutaten ausgewählt, also nur für das Experiment, da das Produkt während des Drehvorgangs verloren gehen könnte.

Als helle Segmente fiel die Wahl auf das Wärmebuch der kleinsten Wärme, und für das dunkle ging die terminierte kanadische Eiche, die in Aussehen und Textur Wenge sehr ähnlich ist.

Ein großes Plus beim Segmentdrehen ist der Materialpreis. Hier ist es minimal, Abkürzungen und Heirat werden immer billig verkauft, und Sie können Balken ohne Schwierigkeiten in Segmente schneiden.

Bei allen kürzlich vom Autor gekauften Holzchargen bestand etwa ein Drittel aus genau diesem Material. Dies ist nicht für Möbelhersteller geeignet, aber fast alles geht in Drehmaschine oder Harz. Suchen Sie also nach lokaler Zimmerei, denn es gibt immer etwas, von dem Sie in Bezug auf Schrott profitieren können. Es lohnt sich auch, die Größe der Produktion zu berücksichtigen, denn je größer sie ist, desto größer können die Zutaten sein. In diesem Fall beträgt der Querschnitt der Stangen 25 x 30 mm, der durch die Zeichnung dieser Vase festgelegt wurde. Aufgrund der Steilheit der Biegelinie Ihrer Vase ist es jedoch häufig möglich, einen Querschnitt und weniger zu verwenden. Daher wurde das Material in diesem Beispiel immer noch nicht ganz rational ausgegeben, aber da es sich um ein Experiment handelte und es aus direkten Shorties hergestellt wurde. Wieder die Tatsache, dass es immer Anwendungen für Dekoration oder Inlay geben wird.

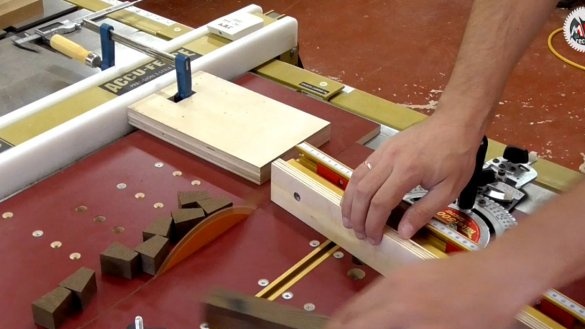

Zum Schneiden von Segmenten verwendete der Autor einen beweglichen Tisch mit eckiger Betonung. Wir setzen 10 Grad auf den Anschlag, was 18 Segmenten im Ring entspricht. Dann müssen Sie die Führung am zweiten Punkt reparieren, um eine klare Einstellung für unbegrenzte Zeit zu erhalten, und Sie können mit dem Schneiden beginnen.

Wie Sie wissen, ist bei Produkten, die aus verschiedenen Segmenten bestehen, nicht nur die Qualität der Verarbeitung, die mit Fasern nicht so schwer zu erreichen ist, sondern auch das Fehlen von Klebeverbindungen die höchste Klasse. In diesem Fall existieren sie wirklich überhaupt nicht. So ist es möglich, Ringe aus 30 und 40 Segmenten ohne Angst zu machen, die Frage ist schon anders - haben Sie genug Geduld dafür.

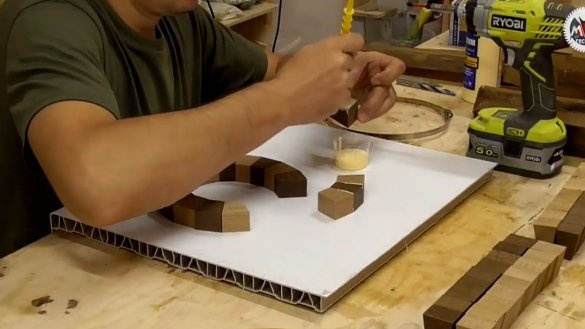

Zum Kleben von Segmentringen hat der Master eine Art Overlay auf dem Desktop angepasst. Ihre Rolle spielt eine kleine Zierleiste von einem Plastikfensterbrett. An sich ist es ziemlich gleichmäßig und es ist ziemlich einfach, den Kleber davon zu reinigen.

Es ist notwendig, segmentierte Produkte auf der gleichmäßigsten Oberfläche zusammenzubauen und sorgfältig zu überwachen, dass beim Zusammenziehen keine Segmente herauskommen. Andernfalls wird beim Schleifen des Werkstücks zusätzliche Zeit bzw. Material aufgewendet.

Das größte Risiko besteht in diesem Fall gerade im Kleben des Thermalbaums. Es besteht die Meinung, dass es notwendig ist, diese Art von Material ausschließlich mit Polyurethan-Klebstoff wie PUR zu kleben. Der Autor hat sich für Titebond II entschieden, da die Hände bei aller Genauigkeit immer noch stark verschmutzt sind. Und wie Sie wissen, ist Schreiner-PVA recht einfach zu waschen, aber PUR ist immer noch recht problematisch.

Für die Basis, durch die die Produkte für die anschließende Verarbeitung auf die Frontplatte geschraubt werden, ist dies erforderlich Vorrichtungaus drei zusammengeklebten Sperrholzschichten.

Sperrholz 100% ist haltbarer als jedes Holz in dieser Anwendung, daher sollten Sie keine quadratischen Sperrholzstücke wegwerfen, in die Sie den Durchmesser Ihrer Frontplatte eingeben können. Wir befestigen die Frontplatte am Sperrholz-Boss und schleifen, um die Schläge loszuwerden.

Anschließend können Sie mit dem Aufkleben der Basis- und Segmentringe fortfahren.

Das Veredeln von Sperrholz für Segmentringe erfolgt am bequemsten direkt in der Drehmaschine selbst, wo es möglich ist, das Produkt zu verdrehen und die Schläge so weit wie möglich zu entfernen.

In diesem Fall wird die Rolle einer Klemme oder Last nur von einem Reitstock übernommen, für den der Autor seit langem eine Gruppe von Druckscheiben aus Sperrholz für Segmentringe mit verschiedenen Durchmessern hergestellt hat.

In diesem Fall war es nicht möglich, das gesamte Produkt als Ganzes zu kleben, da dies immer durch die physikalische Größe des Bohrwerkzeugs begrenzt ist. Aber auch bei einer Bohrung von ausreichender Länge sollten Sie nicht tiefer als die Standard 5, maximal 6 Ringe mit einer Höhe von 25 mm gehen, da sonst ein ziemlich hohes Vibrationsrisiko und damit ein vollständiger Verlust des Werkstücks besteht. Daher klebte der Autor zunächst 4 Ringe an die Basis des Arrays und 2 Ringe getrennt voneinander, die nach der inneren Rille geklebt wurden, zumal sich diese Ringe bereits verengten.

Der Prozess des Drehens von Segmenten ist immer hoch, da sich der Fräser immer entlang der Fasern bewegt. In diesem Fall hat die Arbeit mit einem Material wie einem Thermalbaum nichts geändert. Keine Chips, nur dunkler Staub in zwei Hälften mit Chips.

Bei rauen Rillen muss versucht werden, eine der Seiten, beispielsweise die äußere, zu bearbeiten, um die Winkligkeit vollständig zu beseitigen, und es bestand die Möglichkeit, sofort direkt zur inneren Arbeit überzugehen. So erhalten wir die maximal nutzbare Dicke des Produkts und es kommt nicht vor, dass wir außen bereits die Endform angegeben haben, aber bei internen Arbeiten stellte sich heraus, dass irgendwo die Dicke bereits unzureichend ist und Sie unverarbeitete facettierte Übergänge zwischen den Ringen im Inneren lassen müssen. Nachdem Sie das Innere des Produkts vollständig bearbeitet haben und eine maximale Nutzdicke haben, können Sie die verbleibenden Ringe kleben.

In der Festigkeit des gesamten Werkstücks ist das erneute Verkleben der Ringe selbst, deren Qualität von der Oberflächenreinheit abhängt, keineswegs das letzte.

Beim Drehen der letzten Ringe brachte der Master die Dicke des Produkts auf einige Millimeter. Dies war nur der letzte Test des Thermalbaums in diesem Produkt, da die Elemente des letzten Rings nicht mehr im allgemeinen Mauerwerk enthalten waren. Wenn die Verklebung nicht von sehr hoher Qualität war, konnten sie theoretisch auseinander fliegen, aber wie Sie sehen, ist alles in Ordnung.

Im Allgemeinen war der Meister sehr zufrieden mit diesem Material und seinen kontrastierenden Fähigkeiten, die es für Kreativität bietet. Zuvor begann ein dunkler Farbton ungefähr mit einer amerikanischen Nuss, deren Kosten normalerweise um ein Vielfaches höher sind als bei derselben wärmebehandelten Esche, thermischen Buche oder Eiche. Daher kann Thermalholz als gute Alternative zu einigen dunklen Exoten angesehen werden.

Der Innenteil musste nicht poliert werden, dort ist dort sozusagen alles unter dem Cutter sehr anständig. Nun, die Außenseite muss noch zum Leuchten gebracht werden.Dazu ist es notwendig, das Produkt mit einem universellen Ölwachs zu bedecken, das unter anderem ein recht angenehmes Aroma aufweist und auch keinen thermischen Holzgeruch und keine Spuren hinterlässt.

Das ist alles. Danke für die Aufmerksamkeit. Bis bald!

Video des Autors: