Es ist bekannt, dass für die Arbeit mit Holz auf einer Drehmaschine mindestens zwei Hauptschneider erforderlich sind - ein Raiser und ein Meisel. (Obwohl ich beim Testen der Maschine den Meißel eines einzigen Großvaters geschafft habe. Aber kein Jahrhundert zu leiden ...))))

Reer - ein Fräser für die primäre, grobe Verarbeitung. Sie richten das Werkstück aus und machen es zylindrisch. Während dieser Arbeit hat der Fräser starke Stoßbelastungen, daher sollte die Form des Rechens seine Steifigkeit sicherstellen und gleichzeitig den Kontakt mit dem Werkstück mit nur einer kleinen Schneidflächenfläche ermöglichen. In der Regel hat es eine rinnenförmige Form mit einem abgerundeten Ende. (Gelegentlich wird nur auf ein abgerundetes Ende verzichtet). Einseitig schärfen

Meisel - ein Cutter für die exakte Verarbeitung. Es hat eine abgeschrägte Schneide und doppelseitiges Schärfen.

Die Messer müssen aus sehr hartem Stahl bestehen. Daher entschied ich mich als Material für sie, eine sehr alte flache Datei zu verwenden, die in den 70er Jahren des letzten Jahrhunderts veröffentlicht wurde. Als Werkzeug hatte er bereits seine Langeweile gedient, und an einigen Stellen trat Korrosion auf. Aber als Rohling für Cutter passt es perfekt! Die Stahlqualität in der UdSSR war recht gut, und vor allem kümmerten sie sich nicht um die Zonenhärtung! Der Feilenstahl hatte sowohl auf der Arbeitsfläche als auch im Werkzeug immer die gleichen Eigenschaften.

Folgendes brauchte ich, um die Messer herzustellen:

1. Alte breite flache Feile (Es könnte eine Raspel sein. Aber ich hatte eine Drachche).

2. Dünnwandiges Metallrohr mit einem Durchmesser von 25 mm abschneiden.

3. Griffe für einen Hammer.

Zu faul zum Lesen, kann er den Herstellungsprozess von Schneidern in diesem Video sehen:

Aber wir werden weitermachen.

Ich bin nicht der erste, der Dateischneider herstellt. Beim Durchsehen der Informationen zu diesem Thema habe ich festgestellt, dass die Datei im Grunde immer freigegeben und dann erneut verarbeitet und temperiert wird. Ich beschloss, den Urlaub mit anschließender Verhärtung abzubrechen ...

Ich werde versuchen zu erklären ...

Stahlhärten ist ein ziemlich komplizierter technologischer Prozess !!! Um es richtig zu produzieren, müssen mindestens die Stahlsorte und ihre Eigenschaften bekannt sein! Ja, und Sie verfügen über Geräte, mit denen Sie die erforderliche Temperatur präzise steuern können.

In nach Hause Unter bestimmten Bedingungen temperieren die Leute oft Stahl ... Und sie denken, dass es gut ausgeht ... Aber genau, sie denken ... Eigentlich ist es nur gut für Meister mit großer Erfahrung und wenn sie wissen, welchen Stahl sie haben Geschäft ... Natürlich erhöht ein Metall, das auf ein stabiles Glühen erhitzt und in jedem Fall stark abgekühlt wird, seine Härte erheblich. (es sei denn natürlich, diese Legierung wird abgeschreckt). Aber hier ist es unwahrscheinlich, dass jemand in der Lage ist, die Werkshärtung zu Hause ohne einen guten Herd oder einen Herd und relevante Verzeichnisse wiederherzustellen. Und noch mehr glaube ich nicht, dass etwas Vernünftiges mit denen passieren kann, die eine Akte auf einem Gasherd in der Küche oder mit einem billigen Haushaltsgasbrenner erhitzen !!! )))))

Aus diesem Grund habe ich mich entschlossen, die "native" Aushärtung der Feile während der Herstellung beizubehalten. Schleifmittel werden natürlich um ein Vielfaches mehr verwendet, aber wir werden es ertragen ... Die Hauptsache ist ein Qualitätsprodukt am Ausgang.

Zunächst habe ich eine Feile mit einer Mühle in zwei gleiche Teile zersägt. (Die Länge gemessen (mit einem Schaft!) Und durch die Hälfte geteilt.) Der Schnitt wurde sehr sorgfältig durchgeführt, wobei die Feile nach einer zweiten Berührung mit einem Schneidrad ständig ins Wasser gesenkt wurde. Sofort schräg schneiden:

Ich begann mit der Herstellung eines Meisels. Ich habe nicht angefangen, die Winkel zu berechnen! Schließlich weiß jeder, der mit dem Schärfen eines Werkzeugs vertraut ist, dass der gewünschte Winkel nur dann genau eingehalten werden kann, wenn das Schärfwerkzeug über eine vom Winkelmesser gesteuerte Stützstange (oder einen Schraubstock) verfügt. In allen anderen Fällen, wenn die Dicke einer Bleistiftmarkierung einen kolossalen Fehler für den Winkel ergibt, und noch mehr, wenn das Schärfen erforderlich ist, um den Winkel in einer Ebene zu halten, die sich selbst in einem Winkel befindet. Dies ist alles so einfach wie korrektes Aushärten mit einem Haushaltsgasbrenner! ))))

Also werde ich mit dem Auge schärfen !!! Und ich werde auch den Winkel "so wählen, dass es normal ist".))) Das heißt, ich werde zuerst den gewünschten Schärfwinkel "ahnungslos" bestimmen, dann werde ich ihn schleifen ... ein bisschen zu kurz ... Und wenn ich bereits versuche zu arbeiten, werde ich nicht mehr schleifen wird schwierig sein ... Wenn nötig ...

Ich habe es auch mit Hilfe einer Mühle geschärft und mit einem Reinigungskreis versehen. Die Methode - wie beim Schneiden: ein oder zwei Sekunden Reinigung - Eintauchen in Wasser ...

Ich habe mehrere anderthalb Stunden für neue Reinigungskreise gebraucht! ... Ehh, sie haben in der UdSSR guten Stahl gemacht. Aber erinnerst du dich? Haben wir Qualität mit Macht und Kraft kritisiert ??? Sie erzählten einige Legenden über die Tatsache, dass "hier Eisen Eisen ist!" ))) ... Anscheinend wussten wir es damals einfach nicht schlecht ...))))) Und diese Legenden stammten aus demselben Zyklus wie "Es gibt eine 25-jährige Garantie im japanischen Fernsehen! Und wenn Sie es öffnen, brennt alles im Inneren aus ! " ))))

Das endgültige Schärfen habe ich manuell gemacht. Der Schleifkreis dreht sich sehr schnell. Das dünnere Ende der Kante wird sofort blau. Dies darf aber nicht erlaubt sein. Und so ein Blatt Sandpapier ausbreiten - und los !!! Stifte! )))

Als nächstes kam die Wende des Blütenblattkreises. Ich habe sie gereinigt und die Kerben entfernt:

Jetzt machen wir den Griff. Ich habe immer verschiedene Stecklinge und Griffe auf Lager - für Schaufeln, Rechen und andere Äxte und Hämmer. Ich mache sie nicht selbst (es ist schade für die Zeit), ich kaufe nur fertige "um zu sein". Dieses Mal habe ich beschlossen, Griffe für Hämmer zu verwenden:

Um es zu verstärken, fand ich in meinem Altmetallstück ein dünnwandiges (kein Wasser) Rohr mit einem Durchmesser von 25 mm und schnitt ein Stück von 15 cm:

Nachdem ich das Rohr zwischen die beiden Bretter gelegt hatte, „drückte ich es mit einer Vorschlaghammer-Schlagmethode flach“ und machte seinen Querschnitt oval:

Dann stellte er den Griff vom Hammer auf die Größe dieser Pfeife ein ... Ich hätte es mit einem Messer machen sollen ... Ja, nur Faulheit, Mutter ... Ich schaffte die Mühle, auf der der Blütenblattkreis noch gekleidet war ... Aber na und staubig? !!!!

Der Rohrlandeplatz war reichlich mit Tischlerkleber beschichtet:

Und er legte das Rohr auf den Griff:

Bohrte ein Loch für den Schaft:

Grinder machte ein Getränk:

(durch ein gewöhnliches Schneidrad für Metall. Ich weiß, ich weiß, dass es unmöglich ist! Dass von einem Baum der Kreis verbrennen und zusammenbrechen kann ... Nur das ist theoretisch.Und dann - er hat es geschnitten und okay ...)))

Er befestigte die Klinge auf diese Weise mit einem Schwerpunkt auf dem Baum:

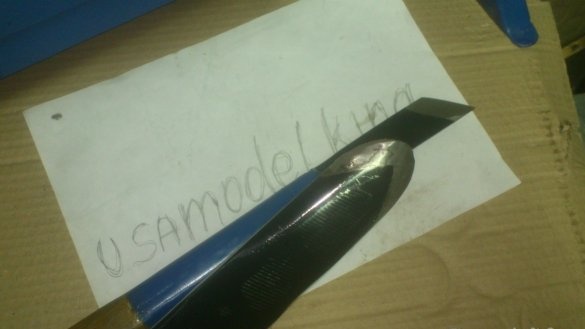

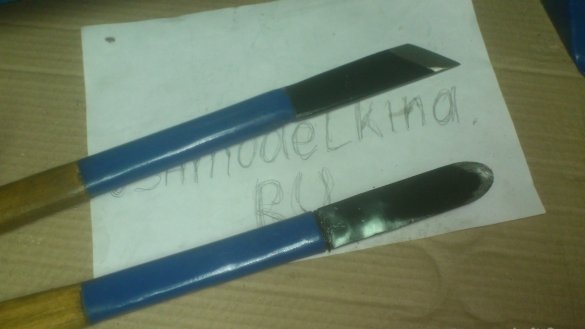

Und er stopfte den Griff, schmierte den Schaft vor diesem Kleber reichlich und goss ein wenig Kleber in das dafür vorbereitete Loch. Man kann sagen, Meisel ist schon fertig:

Jetzt möchte ich aus dem Rest der Datei eine Wiederholung machen.

Mit Hilfe des Sweep-Kreises beginnen wir, eine Rinne zu bauen (wieder nicht zu vergessen, abzukühlen!).

Schnittkreis "Überschuss abschneiden":

Dieser Teil der Datei hat keinen Schaft. Ich musste es schneiden:

Diesmal habe ich mich natürlich nicht um das Kühlen gekümmert ... Nicht nur das, sondern ich habe es auch speziell veröffentlicht. Immerhin ist der zerbrechliche Schaft des Instruments ein großes Übel)))). Ich habe diesen Prozess nicht fotografiert ... Ich beschreibe nur ...

Er wagte es nicht, mit einem Brenner zu heizen, um die Aushärtung des gesamten Werkstücks nicht zu beschädigen. Er senkte das Werkstück mit der Arbeitskante in einem Glas Wasser auf die Hälfte und kochte einfach den Boden des Schafts mit einer dicken Elektrode, bis alles zu glühen begann. Er ließ es abkühlen. Gleichzeitig kochte das Wasser am Berührungspunkt leicht, aber seine Temperatur im Gefäß (und damit die Temperatur des Schneidteils des Werkstücks) machte es einfach, die Finger darin zu halten ... Dann entfernte ich einfach das "Elektrodenlöten" mit einem gereinigten Kreis.

Durch Schrubben und später durch den Blütenblattkreis bildete er weiterhin den „muldenartigen Körper“ des Schneidezahns und schärfte gleichzeitig:

Er fertigte den Griff mit der gleichen Technologie wie der Meisel-Griff.

Danach wie üblich die Phase des "Kämmens hausgemachter Waren"))))).

Ich bohrte Löcher an den Enden der Griffe, damit sie an einer Nelke aufgehängt werden konnten.))) Und ich behandelte sie mit Holzimprägnierung, die ich nach der Herstellung der Gartenbank zurückgelassen hatte.

Nun, lackiert die Metallteile der Werkzeuge ...

P.S..