Hallo, liebe Besucher der Seite.

Heute möchte ich Ihnen mein nächstes hausgemachtes Produkt zeigen. Dies ist eine Holzdrehmaschine.

Ich hatte lange die Idee, eine kleine Holzdrehmaschine zusammenzubauen. Warum brauche ich ihn? ... das wusste ich nicht! )))

Ich habe sogar Freunde im Scherz gebeten, eine Antwort auf diese Frage zu finden, weil ich es tun möchte und warum ich es brauche - ich kann es nicht formulieren! ))).

Und dann fragte mich meine Tochter: "Dad. Und wie mahlst du Figuren von einem Baum? Zum Beispiel habe ich hölzerne Eier gesehen! Ostern rückt näher. Ich würde sie malen und ich könnte sie allen geben!" (Meine Tochter ist erwachsen. Ich habe eine ziemlich talentierte Künstlerin. Wir lieben die Feiertage und schmücken immer die Wohnung und empfangen Gäste. Wir haben einfach viele Freunde. Gäste kommen sehr oft zu uns und wir freuen uns, alle zu sehen.)

"Hier ist es !!" - Ich dachte! ))). Jetzt mache ich definitiv die Maschine !!!

Ich ging die Motoren durch, die ich habe ... Am besten geeignet waren der Motor der alten Waschmaschine (Aktivator, nicht automatisch) und der Motor von Hydrophore. Ich habe den Motor wegen geringerer Leistung und (aus irgendeinem Grund) großer Größen (??) aus der Waschmaschine geworfen. Gleichzeitig war sein Anker nicht schwerer als der Anker des „gyrophoren“ Motors, was darauf hinwies, dass sein Drehmoment nicht größer war ... (Ich zerlegte beide, um den Zustand visuell zu überprüfen und die Größe der Lager herauszufinden).

Der Hydrophoric hatte eine unangenehme Form für die vordere Abdeckung und vor allem keine Pfoten. Sein Reittier war angeflanscht und dahinter befand sich eine "Beinstütze" ...

Und dann bemerkte ich, dass der Anker und der Körper dieses Motors den entsprechenden Teilen des anderen, aus dem ich eine Poliermaschine hergestellt hatte, sehr ähnlich sind. In ihrem früheren Leben war diese Maschine auch eine Wasserpumpe, nur eine gewöhnliche und nicht Teil einer autonomen Wasserversorgungsstation.

Bei diesem Motor wurde das Typenschild lange Zeit ausgelöscht und ich kannte seine Eigenschaften nicht:

Aber nachdem ich es auch untersucht hatte, war ich überzeugt, dass die Motoren identisch sind. Und sie unterscheiden sich nur in den vorderen Abdeckungen und dem Vorhandensein eines Montagekissens am zweiten Gehäuse. (Der erste hat an dieser Stelle ein "Rudiment"))) Anscheinend eine Spur vom Stopfen in der Form zum Gießen))).

Also fand ich heraus, dass beide Motoren eine Leistung von 0,45 kW haben. Umsätze sind nicht bekannt - auf dem Typenschild von "Hydrophore" sind stattdessen Liter pro Minute angegeben)))). Aber visuell habe ich festgestellt, dass sie in der Region von mehr als tausend liegen.)))

Und ich entschied mich, den Motor aus der Maschine zu verwenden und dann die Polierscheibe an den "Hydrophor" -Motor anzupassen ... oder an den Motor aus der Waschmaschine ... (Dies ist jedoch unwahrscheinlich. Da entgegen häufiger Missverständnisse eine große Polierscheibe benötigt wird Leistung als für Schmirgel - die Klemme ist viel stärker und größer. Und der Motor aus der Waschmaschine ist schwächer - es scheint 340 Watt.)

Also habe ich schließlich die Maschine zusammengebaut.

Wer sich nicht für eine detaillierte Beschreibung seiner Herstellung interessiert, kann sich in diesem Video einen kurzen Überblick verschaffen:

Und hier ist, was ich dafür brauchte:

1. Asynchroner Elektromotor, Leistung 0,45 kW.

2. Verschiedene Metallwalzen (Grundsätzlich - Eckabfälle auf 50 auf 50, Streifen, Wasser und Profilrohre verschiedener Abschnitte.)

3. Bau Lot.

4. Haarnadel M14.

5. Hardware (Bolzen, Schrauben, Muttern, Unterlegscheiben verschiedener Größen.)

6. Elektrische Komponenten (Kippschalter, Schalter, Drähte usw.)

7. Diodenscheinwerfer 10 W (zur Beleuchtung).

8. Dickes Metall 10 mm (Schnitt 150 bis 150 mm)

9. Austauschbare Spikes für Sportschuhe.

10. Zwei Axiallager, ein Radiallager und ein Schrägkugellager.

Während der Zeit, in der ich, wie oben beschrieben, mit der Auswahl eines Motors beschäftigt war, machte ich ein Bett und ein Kunsthandwerk, die ich ausführlich beschrieb hier in diesem Artikel.

Zusätzlich zu diesen Details benötigt die Maschine aber auch einen vorderen und hinteren Spindelstock.

Das vordere als separates Element des Getriebes habe ich beschlossen, nicht zu tun, sondern mit einem Direktantrieb auszukommen. (Dies ist, wenn die Motorwelle die Maschinenspindel ist). Natürlich ist es besser, ein Stufenrad zu bauen, dann können Sie die Geschwindigkeit und das Drehmoment einstellen. Diese Vorteile habe ich jedoch zugunsten der Einfachheit und Kompaktheit des Designs geopfert. Schließlich mache ich tatsächlich ein "Spielzeug mit erhöhter Funktionalität" und keine vollwertige Maschine. Ich brauche keinen vollwertigen. Ich werde nicht regelmäßig daran arbeiten. Deshalb brauche ich eine, die in ein Regal passt und dort monatelang und vielleicht jahrelang stehen wird.))). Und wenn Sie es brauchen, nehme ich es ab, bringe es in den Kofferraum des Autos und gehe aufs Land, um es zu schärfen.)))) ... Es muss etwas getan werden, ähnlich wie bei mir RohrbiegemaschineDas heißt, ziemlich leicht und kompakt.

Nachdem ich mich für die Abmessungen des Armrahmens entschieden hatte, entschied ich mich für alle Fälle, die Achse der Maschine darüber um 150 mm anzuheben. (Über dem Bett der Handschelle). Man weiß nie ... Plötzlich möchte ich eines Tages einen Teller mahlen.

Und der zweite Punkt war, dass ich nicht die gesamte Maschine an einen bestimmten Motor „binden“ wollte. (Plötzlich wird dieser beschädigt! Plötzlich werde ich den besten in Bezug auf Eigenschaften finden, und er wird einen größeren Durchmesser haben. Schließlich müssen Sie dann zusätzlich zum vorderen den Reitstock erneuern ... (Lesen Sie: Machen Sie eine neue Maschine !!).

Also stellte ich mich hoch für den Motor. Zuerst "zum Anprobieren" habe ich beschlossen, es "schnell" aus den Resten der Profilrohre 50 bis 50 zu schweißen.

Ich schneide sie mit:

Dann kochte er paarweise und machte die Vorder- und Rückwände des Ständers daraus:

Ich beschloss, den Spindelstock abnehmbar zu machen. Daher habe ich die Gestelle nicht mit dem Bett verschweißt, sondern sie von der Ecke 25 bis 25 auf die „Rutsche“ gelegt, wobei ich das Bett als Vorlage verwendet habe:

Zur Montage habe ich zwei Löcher in den Boden gebohrt. M10-Schrauben werden später eingesetzt und eingeschweißt. Mit ihrer Hilfe kann der gesamte Spindelstock mit breiten Unterlegscheiben von unten fest zum Bett gezogen werden.

Und im oberen Teil habe ich zwei Längssegmente des Profilrohrs 40 mal 25 geschweißt und vier Löcher für M6-Gewinde-Nieten darin gemacht.

Durch ihren Motor werden auf einem Ständer montiert:

Lassen Sie uns nun direkt mit der Spindel umgehen. Zum Holzdrehen werden verschiedene Methoden zur Befestigung von Werkstücken verwendet. Am häufigsten ist der Dreizack. Das Werkstück wird zwischen ihm und der rotierenden Mitte des Reitstocks festgeklemmt. In diesem Fall "frisst" der Dreizack tief in die Stirnfläche des Werkstücks und kann es drehen. Diese Methode ist jedoch nur zulässig, wenn mit dem Reitstock gearbeitet wird. Wenn das Produkt die Bearbeitung des Endes (Platte, Glas usw.) beinhaltet, wird das Werkstück ausschließlich auf der Spindel montiert. In diesem Fall wird normalerweise der Dreizack entfernt und stattdessen ein Spannfutter oder eine Frontplatte installiert, an die das Werkstück geschraubt wird.

Da ich Direktlaufwerk verwende, habe ich mich zunächst entschlossen, die Frontplatte nicht abnehmbar zu machen. Und was ist der Grund ...

Bei Direktantrieb ist, wie bereits erwähnt, die Motorwelle eine Spindel. Beim Spannen eines Werkstücks mit einer Reitstockfeder wird eine sehr große Axialkraft auf das Werkstück ausgeübt !! In der Regel sind Elektromotoren nicht für diese Lasten ausgelegt, daher werden dort herkömmliche Radiallager installiert.

Als ich den Motor zerlegte, stellte ich fest, dass er die üblichen "Zwei-zuerst" -Lager verwendet. (Nach der aktuellen Klassifizierung - 6201).

Ich zerlegte sie mit einem Abzieher. Und das hintere wurde durch ein Lager der gleichen Größe (201) ersetzt, jedoch in einer radialen Lagerkonstruktion:

Dasselbe in die vordere Abdeckung zu stecken, macht keinen Sinn - er hat nichts, worauf er sich ausruhen kann. Daher habe ich vorwärts einen radialen gekauft, nur von einem bedeutenderen Welthersteller mit den deklarierten Eigenschaften, die um ein Vielfaches höher sind als die des alten (ich werde mich nicht mit Werbung befassen))))):

Motorabdeckungen erwiesen sich ebenfalls als unterschiedlich, wenn auch austauschbar. Eins - mehr "mächtig" Ich habe es auf der Rückseite installiert:

Da die kompakten Abmessungen (für Leistung und Drehmoment) des Motors durch ein eher "schwaches" Gehäuse bestimmt werden, habe ich mich für den Einbau eines weiteren Axiallagers entschieden. Wie sie sagen, rettet Gott den Safe. Schließlich besteht die Möglichkeit, dass die hintere Abdeckung sonst nicht standhält und platzt. Oder es kann wahrscheinlicher sein, dass es die Gewinde der Schrauben herausreißt, mit denen es befestigt ist. Bei diesem Modell werden die Abdeckungen nicht durch Stehbolzen zusammengezogen, sondern separat durch Schrauben befestigt. Die Schrauben werden in das Aluminiumgewinde (!!!) eingeschraubt.

Platzieren Sie das Axiallager nur vor der Frontabdeckung. Das heißt, zwischen ihr und der Frontplatte. Deshalb möchte ich nicht, dass die Frontplatte abnehmbar ist.

Wie ich bereits erwähnte, hatte ich bei diesem Motor Polierräder gespürt. Einerseits - eine breite Trommel, andererseits - ein regelmäßiger Kreis. Das heißt, es gab Kupplungen zum Anbringen eines Kreises. (In den letzten Jahren kann ich mich nicht erinnern, ob ich sie selbst hergestellt, den Zugang zur Drehmaschine bei der Arbeit genutzt oder fertige gekauft habe. Hier habe ich beschlossen, eine davon zum Befestigen der Frontplatte zu verwenden.

Ich beschloss, die Frontplatte selbst aus einem Stück Blech „Zehner“ herzustellen, das ich in meinem „notwendigen Altmetall“ gefunden hatte. Hier ist so eine seltsame Form der Trimmung, die ich dort gefunden habe:

Nachdem ich es markiert hatte, bohrte ich mit einem Bohrer mit einem Durchmesser von 5 mm viele Löcher hinein:

Nachdem Sie ein inneres Loch von bis zu 12 Millimetern gebohrt haben, setzen Sie es auf die Kupplung, klemmen Sie es mit einer Mutter fest und ... schweißen Sie die Platte an die Nabe !!!! Und nachdem er es auf der Motorwelle installiert hatte, arbeitete er es mit einer Schleifscheibe unter Verwendung von Winkelschleifern:

Nun müssen Sie in den Löchern den M6-Faden abschneiden:

Lange Zeit hatte ich eine Packung austauschbarer Spikes für Sportschuhe herumliegen (bei gewöhnlichen Menschen - „Spikes“). Ich habe bereits vergessen, wann und woher sie kamen. Ich erinnere mich nur, dass sie bereits im 89. Jahr waren. )). Denn dann erklärte mir mein Freund, ein Athlet, was es mit mir herumlag! )))). Bei diesen Spikes war der Faden genau M6. Und in der Tasche war der Schlüssel, um sie einzuschrauben. Das war praktisch ...

Bei Bedarf können Sie drei, fünf oder sogar mehr Spikes festschrauben, die beim Eingraben das Werkstück zuverlässig halten.

Daran habe ich die Arbeit mit der Frontplatte beendet. Obwohl ich im Laufe der Zeit einen leistungsstarken Dreizack herstellen möchte, der anstelle von Spikes installiert werden kann, um schief geschnittene Werkstücke zu reparieren. Es gibt also auch Überlegungen, abnehmbare "Klemmen" herzustellen, die am Rand der Scheibe eine Patrone bilden und das auf den Spikes montierte Werkstück von vier (oder sechs) Seiten festklemmen. Dies dient dazu, den Reitstock zu entfernen und die Stirnfläche des Werkstücks zu bearbeiten ...

Fahren Sie in der Zwischenzeit mit dem vorderen Spindelstock fort:

Ich habe den Ständer mit Winkeln von 50 mal 50 und einem Streifen von 50 mal 5 verstärkt:

Dann nahm er das Korps auf. Ich habe mich aus einem einfachen Grund entschlossen, den Motor im Koffer zu verstecken. Da vor langer Zeit zwei Polierscheiben darauf standen, ging das Laufrad mit der Abdeckung verloren. Ich habe das Laufrad entsprechend dem Durchmesser der Welle aufgenommen, aber die Abdeckung nicht gefunden. Ja, und das neue Laufrad war mehr als normal. Ohne Abdeckung wird der Luftstrom nicht entlang der Gehäusekanten geleitet. Und ich habe beschlossen, eine Karosserie für den gesamten Motor herzustellen. Im Inneren treibt das Laufrad den Durchfluss vorwärts. Und nirgendwo anders)))).

Der Rahmen ist fertig.Ich beschloss, die Wände aus Kunststoff zu machen (um nicht zu schwingen). Schneiden Sie dazu den Kanister ab und verwenden Sie seine Wände, um den Rahmen zu umhüllen. Mit Nieten gesichert:

Zum Einschalten der Maschine habe ich kein Schütz (Magnetstarter) verwendet. Da der Motor einphasig ist und die Leistung nicht groß ist, habe ich mich für diesen vorgefertigten Einschaltpfosten entschieden:

Nach der Messung des Widerstands der Wicklungen stellte ich fest, dass der Motor vollständig umkehrbar ist - der Widerstand beider Wicklungen ist gleich. Es gibt keinen Unterschied, welcher arbeitet und welcher die Rolle eines Launchers spielt, der durch einen Vorspannungskondensator gespeist wird. (Übrigens habe ich den Kondensator selbst im Spindelstock befestigt):

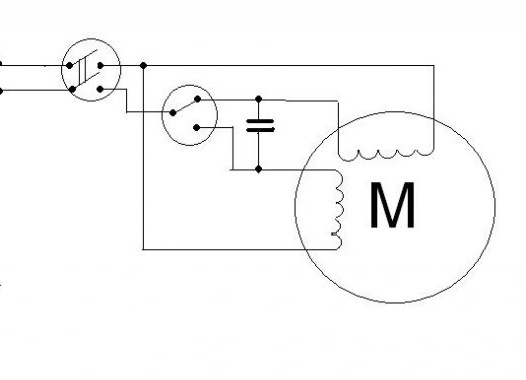

Ich habe den Motor nach einem solchen Schema angeschlossen und dies mit einer Umkehrung versehen:

Als Umkehrschalter habe ich einen herkömmlichen Kippschalter verwendet, um ihn mit einer solchen Abdeckung zu schützen:

Der Schutz vor versehentlichem Einschluss ist erforderlich, um keine Probleme durch Schalten der Wicklungen während des Betriebs oder bis zum vollständigen Anhalten des Rotors zu verursachen (schließlich ist der Motor während der Rotation des Rotors im Wesentlichen ein ziemlich leistungsstarker Generator!).

Er schützte die elektrischen Anschlüsse am Kippschalter mit einem Schrumpfschlauch:

Jetzt müssen wir das alles irgendwie in das Motorgehäuse einbauen. Ich bohrte Löcher in die Pfosten des Spindelkastens und schnitt den M6-Faden hinein:

Mit ihnen befestigte ich das Gehäuse mit Schrauben am Spindelstock. Mit den gleichen Schrauben entschied ich mich, das Panel mit den Schaltern zu befestigen. Ich habe die Platte selbst aus der Verkleidung des Laminats gemacht, das lange Zeit in meinem "notwendigen Müll" gelegen hatte:

Ich schraubte die Schrauben wieder fest, legte den Laminatabfall so, wie er befestigt werden sollte, und klopfte mit den Schrauben über den Schrauben. Das Muster der Hüte war auf dem Laminat aufgedruckt, und ich bohrte die Löcher genau dort, wo sie sein sollten:

Dies ist die Art von Bedienfeld, die ich für die Maschine bekommen habe. Ich habe einen kleinen Schalter für die Hintergrundbeleuchtung in das Hauptschaltergehäuse gesteckt. (Es gab einen Platz).

Jetzt werde ich beschreiben, wie ich den Reitstock gemacht habe.

Ich habe das Bett des Reitstocks aus den Resten der Profilrohre 50 bis 50 mm geschweißt:

Im Querschnitt des Rohres platzierte ich die Welle des Exzentermechanismus. Machte es die gleiche Methode wie die Exzenterwelle ein Handwerker. Das heißt, er legte ein Stück Wasserpfeife auf die Runde, stopfte die Drähte zwischen ihnen auf einer Seite, verbrühte sie und reinigte sie. Nur dieses Mal wurde der Schaft stärker gemacht - das DU-20-Rohr, ein runder Stamm mit einem Durchmesser von 16 mm:

Als Leine benutzte ich eine M12-Schraube für 100 und ein Stück des dickwandigen Rohrs, das übrig blieb, nachdem ich bei der Herstellung einer Rohrbiegemaschine den Hydraulikzylinder eines alten Wagenhebers gesägt hatte:

Um die Leine zurückzuziehen, habe ich unten ein quadratisches Loch geschnitten:

Und ich beschloss, die Achse der Welle zu fixieren, indem ich sie in einem Winkel von 50 bis 50 mit einem Loch in den Seitenebenen auf beiden Seiten verschraubte. (Ich habe leider kein Foto gemacht. Aber später werden Sie alles auf den Fotos des fertigen Mechanismus verstehen.)

Um diese "Seitenabdeckungen" zu befestigen, habe ich zwei Löcher für Gewinde-Nieten gebohrt:

Nun zum Pinol. Ich entschied mich für ein Profilrohr von 25 x 25 mm. Von hinten habe ich eine M14 Überwurfmutter daran angeschweißt.

Für die Herstellung des Pinoli-Gehäuses benötigte ich zwei Eckstücke. Zuerst habe ich die Rundung von den inneren Ecken entfernt:

Dies ist notwendig, damit das Profilrohr fest in der Ecke eingeschlossen werden kann:

Danach habe ich die Maße mit einem Marker markiert und den Überschuss abgeschnitten:

Jetzt können Sie die Ecken "um die Zapfen" falten, mit Klammern festziehen und schweißen:

Das Gehäuse ist fertig. Nun die Arbeitsschraube. Ich habe es aus der M14-Haarnadel gemacht:

Ich werde es mit Hilfe eines Griffs drehen, den ich aus Eisenresten und ... einer Art glänzendem Rohr gemacht habe.)))). Ich weiß nicht, woher es kommt und wie es zu mir gekommen ist. Lügen über eine lange Zeit. Metall.

Um die Schraube zu stoppen, habe ich eine Abdeckung für die Rückseite des Gehäuses von der Rohrverkleidung 40 bis 40 gemacht, das Ende darin ertränkt und Löcher gebohrt:

Zwischen ihm und dem Stützring der Schraube befindet sich ein Stützlager:

Ich denke, das Prinzip ist verständlich ... Wenn sich die Schraube am Griff dreht, wird sie in die Mutter hinein- und herausgeschraubt, wobei der Stift gedrückt oder zurückgezogen wird.

Für eine reibungslose Fahrt habe ich ein Stück Wasserrohr aus vernetztem Polyethylen in die Zapfen gelegt:

Dann ritzte er über die gesamte Länge dicke Stahldrahtstücke in die Ecken:

Sie "verbeulten" das Rohr in die Gewinde der Bolzen, die mit Silikonfett vorgeschmiert waren.Danach fuhr ich mit Hilfe eines Schraubenziehers die Haarnadel mehrmals hin und her und bildete schließlich über die gesamte Länge einen Faden aus haltbarem vernetztem Polyethylen in der Feder. Dies trägt zu einem gewissen Grad zu einer Verringerung des Spiels bei, und der Verlauf der Zapfen ist erheblich glatter geworden.

Im vorderen Teil (wo das rotierende Zentrum installiert wird, habe ich die Feder verstärkt und die Außenseite mit 5 mm dicken Stahlstreifen verbrüht:

Ich beschloss, das Pinol durch spontanes Lösen auf "klassische" Weise zu reparieren - die Klemmschraube oben. Ich bohrte ein Loch in den Körper und schweißte eine Mutter. Und die Schraube selbst bestand aus einem Stück eines M10-Stifts und einer Überwurfmutter.

Später verwandelte ich die Nuss in eine Eiform. (Wird auf dem letzten Foto sichtbar sein).

Ich habe den Stift mit Hilfe von zwei „Beinen“ vom Profilrohr 25 bis 40 mm befestigt. Gleichzeitig wurde der vordere rechtwinklig geschweißt und der hintere gekippt. Dies gibt zusätzliche Steifigkeit und ermöglicht ein vollständiges Zurückrollen des Reitstocks, um mehr Arbeitsraum zu erhalten:

Mir ist aufgefallen, dass der Kunststoffstopfen für das ДУ15-Rohr sehr fest auf der Motorwelle sitzt und die Kappe fest in das Pinoli-Rohr passt. Er legte es auf den Schaft, zog einen Stift daran und stellte die „Beine“ so weit wie möglich auf die „Sohle“.

Gleichzeitig habe ich bei der Herstellung des Maschinenbettes nicht umsonst ein Profilrohr mit einer Seite von 25 mm zwischen den Lagerecken eingeführt. Jetzt passen die Enden der „Beine“ des Reitstocks, die aus seiner unteren Ebene herausragen, fest in diesen Schlitz und stellen dessen Parallelität zum Bett sicher.

Ich habe vergessen, es früher zu erwähnen ... Das Foto oben zeigt, dass ich auf der Unterseite der "Sohle" mit M6-Schrauben mit versenkten Hüten zwei Stahlstreifen von 50 x 5 mm befestigt habe. Dies dient zur Feinabstimmung der Position der Zapfen, da es nicht möglich ist, die erforderliche Genauigkeit beim Schweißen von ausreichend massiven Strukturen zu erreichen. Ich legte die Unterlegscheiben unter die Schrauben eines "Skis", erreichte zuerst eine exakte horizontale Übereinstimmung und zog dann mit den vorderen "die Nägel in der richtigen Höhe hoch und richtete dann die gesamte Struktur aus.

(Denken Sie nicht, dass die Unterlegscheiben dort nicht sehr benötigt wurden))) Einige Schrauben - überhaupt ohne, aber unter eins - drei.))))

Aber das war später. Nachdem ich die Feder mit einem rotierenden Zentrum ausgestattet habe.

Als Arbeitskegel des Zentrums habe ich ein Konstruktionslot verwendet. Ein Korken mit einem Loch für das Gewinde wurde hineingeschraubt. Ich warf den Korken:

Als Achse habe ich eine M10-Schraube verwendet, auf die ich große Lager (innen - 10 mm, außen - 22 mm) aufgesetzt habe, die von Rohrstücken ДУ8 getrennt sind:

Nachdem ich ein Stützlager zwischen sie und den Kegel gelegt hatte (ich benutzte einen Stopfen aus einer PET-Flasche als Körper dafür), schraubte ich den Bolzen in den Kegel und beschichtete das Gewinde mit Klebstoff (so dass es auf der Rückseite nicht verdreht werden konnte):

Die Lager sind, wie ich bereits geschrieben zu haben scheint, so ausgewählt, dass sie sehr fest in die Stifte des Profilrohrs passen. Rollen Sie den Reitstock nach vorne, setzen Sie die resultierende Mitte ein und drücken Sie die Lager, indem Sie den Griff drehen.

Na dann ... fast fertig. Ich habe versucht, mit dem Großvatermeißel anstelle der Schneidezähne zu schärfen:

Normal schärfen.)))

Das ist alles! Es bleibt zu "kämmen"! )))). Wir schweißen die quer verlaufenden "Beine" -Pads aus einem Profilrohr an das Bett:

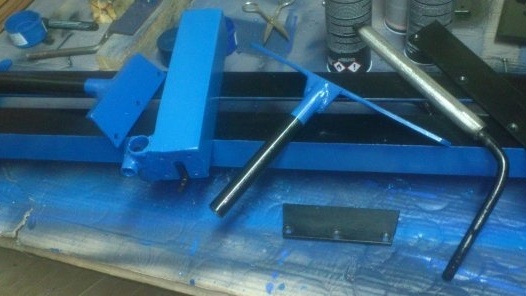

Wir zerlegen. Wir reinigen es! Wir malen!

Zurücksetzen:

In die offenen Enden der Rohre hämmern wir Plastikstopfen ein:

Bei der Montage verwenden wir nur neue Hardware:

Ich habe die Hintergrundbeleuchtung an einer flexiblen Halterung angebracht, je nach der Technologie, mit der ich sie gemacht habe Lampe. Zum Glück habe ich ein weiteres Stück des Gehäuses vom Kabel der Feststellbremse gefunden.

Übrigens, als ich den Schalter für die Hintergrundbeleuchtung in das Hauptschaltergehäuse schnitt, wählte ich die Stelle, an der sich der Aufkleber befand. Nachdem ich es entfernt hatte, klebte ich es auf den Reitstock ... Nun, Sie müssen zugeben, es ist an Ort und Stelle!

Ich konnte nicht widerstehen ...))) Ich habe sofort versucht etwas zu schärfen:

"Etwas" gemacht! )))):

Obwohl es noch keine Schneidezähne gibt. Ich habe bisher den Meißel meines Großvaters benutzt:

Hier ist der kleine Stich, den ich bekommen habe: