Heute möchte ich Ihnen erzählen, wie Sie eine Holzdrehmaschine sehr praktisch handlich machen können.

Mit einem solchen Design können Sie die Handschelle leicht in drei Richtungen bewegen und schnell, nachdem Sie nur eine viertel Umdrehung des Hebels gedreht haben, fest in der gewünschten Position fixieren. (Durch die Schwächung des ersten Hebels kann sich die Hand gleichzeitig "rechts-links" und "vorwärts-rückwärts" auf dem Bett bewegen, der andere - ermöglicht die Einstellung von "auf-ab" und die Drehung um die Mittelachse.

Zunächst gibt es keine Maschine, für die ich diesen Handwerker gemacht habe!

Um es zu machen, benötigen Sie:

1. Ecke 50 bis 50.

2. Spur 50 bis 5.

3. Wasserleitung DU-15 (Trimmung)

4. Wasserleitung DU-20 (Trimmung)

5. Der Kreis ist 12 mm.

6. Schraube M12 pro 100

7. Zwei Muttern M12.

8. Dickes Stahlblech abschneiden.

Wie ich bereits in einem anderen Thema erwähnt habe, baue ich derzeit eine kleine Holzdrehmaschine auf der Basis eines Asynchronmotors aus einer Wasserpumpe. Ich mache es nicht für bestimmte Zwecke, sondern einfach "für mich selbst" oder, wie einer meiner Freunde-Meister gerne sagt, "aus Gründen der Kreativität.)))).

Die Hauptanforderungen sind eine ausreichende "Heim" -Funktionalität mit relativer Kompaktheit. (Damit es im Kofferraum eines Autos transportiert oder in ein Regal gestellt werden kann, bis nichts mehr geschärft werden muss).

Vielleicht wird jemand sagen, dass ich am falschen Ort angefangen habe. Dass ein Handwerker der letzte ist ... Aber ich habe meine eigenen Ansichten. Tatsache ist, dass ich als Meister versuche, eine Reihe von Anforderungen zu erfüllen, wenn ich meine „Kreationen“ erstelle. Hier sind einige davon: Verwenden Sie kein Werkzeug, das ich nicht habe. Verwenden Sie keine vorgefertigten Komponenten, wenn diese ursprünglich für Fabrikgeräte dieser Art hergestellt wurden (z. B.Sie können das Reduzierstück aus der Mühle in einem hausgemachten Betonmischer verwenden)))) Aber wenn ich eine hausgemachte Mühle machen möchte - können Sie nicht! ))) Dann sollte das Getriebe hausgemacht sein oder aus einem Betonmischer! )))). Und die Hauptsache ist, niemals etwas bei irgendjemandem zu bestellen !!!

Auf dieser Grundlage kann ich auf keinen Fall auf die Dienste eines Drehers zurückgreifen !!! (Und ich habe keine eigene Drehmaschine) Und deshalb sind der vordere und hintere Spindelstock noch nicht für mich bereit. Ich suche nach Wegen, ohne mich umzudrehen.

In der Zwischenzeit machte er ein Bett und einen Helfer.

Ich beschloss, das Bett von den Stahlecken 50 bis 50 zu schweißen. Dazu schnitt ich zwei Stücke, einen Meter lang. (Ich habe die Abmessungen herausgefunden, basierend auf der Tatsache, dass es später möglich war, einen halben Meter langen Teil zu verarbeiten. (Zum Beispiel, wenn ich das Bein eines Hockers schnitzen möchte)))

Zuerst schweißte ich an den Kanten einer Ecke der Verkleidung derselben Ecke und platzierte sie im rechten Winkel:

Zwischen den Stützwinkeln habe ich beschlossen, einen Spalt mit einer Breite von 25 mm zu lassen. Auf dieser Grundlage habe ich die Endsegmente auf die gewünschte Länge zugeschnitten und die zweite Ecke an diese geschweißt, wobei ich als Schablone ein Profilrohr mit einer Seite von 25 mm in den Schlitz eingesetzt habe:

Besonderes Augenmerk wurde darauf gelegt, dass sich die oberen Regale der Ecken in derselben Ebene befinden:

Das Bett ist "noch fertig".))) (Ich meine, ich werde später seitliche Stützen ("Beine") herstellen, aber für meine Zwecke (Vormontage) wird dies vorerst ausreichen.

Wir fahren direkt mit der Herstellung des Handwerks fort.

Eigentlich habe ich selbst ein Handwerk aus derselben Ecke gemacht:

Danach habe ich ihm ein "Bein" aus der Pfeife DU-15 gemacht. Um den Handlauf zum Werkstück geneigt zu machen, habe ich am Rohrrand einen Ausschnitt wie diesen gemacht:

Dann habe ich beide Teile geschweißt:

In ähnlicher Weise habe ich zwei Handarbeiten gemacht - eine breite (300 mm) und die zweite - schmale (150 mm).

Jetzt beginnen wir mit der Herstellung des Stützteils der Handschelle - ein Mechanismus, dank dessen er sich entlang der gesamten Ebene des Bettes bewegen und fest an der richtigen Stelle befestigen kann.

Die Option zum Anziehen der Muttern habe ich fallen lassen. Viel bequemer - der Exzentermechanismus bei Schnellklemmen.

Ich habe mit dem Fall angefangen.

Um die Exzenterwelle im Inneren platzieren zu können, muss das Gehäuse in Form eines ausreichend tiefen langen Kanals ausgeführt sein. Grundsätzlich besteht es aus einem Kanal. Aber ich hatte keinen Kanal und ich möchte die Struktur nicht so schwer machen, also habe ich beschlossen, dieselbe 50 x 50-Ecke zu verwenden. Und um die U-förmige Box herzustellen, habe ich einen 50 x 5 mm-Streifen hinzugefügt, sie außen fest verschweißt und von innen:

Um einen rechten Winkel zu erzielen, habe ich als Vorlage eine Ecke eines kleineren Abschnitts (40 x 40) abgeschnitten.

In der resultierenden Box Streifen von 50 bis 5 geschweißten Enden.

In der Mitte jedes Endes bohrte ich mit einem 12-mm-Bohrer Löcher für die Achse der Exzenterwelle.

Jetzt brauche ich die Exzenterwelle selbst. Beim Anschauen von Videos im Internet habe ich gesehen, dass die Leute sie im Grunde genommen bei einem Dreher bestellen. Einige machen es selbst, bestellen einen Dreher mit "Schrauben ohne Gewinde" mit einem exzentrischen "Hut" und schweißen sie an die Enden des Rundholzes ...

Wie ich bereits geschrieben habe, werde ich nichts bestellen ... Und ich habe immer noch einen Weg gefunden, wie ich dieses Element einfach selbst herstellen kann ... Dazu habe ich eine Achse in das Stück der Wasserleitung DU-15 eingefügt, in dessen Rolle ich einen Stift verwendet habe. mit einem Durchmesser von 12 mm. Der Innendurchmesser des Du-15-Rohrs beträgt mehr als 16 Millimeter. Ich füllte diesen Unterschied, indem ich mehrere Drahtstücke in voller Länge auf einer Seite einkerbte:

Dann verbrühte beide Enden des Rohres:

Und er reinigte die Enden mit einer Mühle und verwendete Klebeband als Vorlage für Gleichmäßigkeit:

Also habe ich die Exzenterwelle bekommen, die ich mit einem Radiusunterschied von ca. 4 mm brauche:

Jetzt müssen Sie eine Leine machen. Dafür habe ich eine M12-Schraube und ein Stück einer Du-20-Wasserleitung verwendet. Nachdem die Schweißnaht innen entfernt worden war, begann sie sich leicht auf meinem Schaft anzuziehen. Ich schweißte den Bolzen an das Rohr, drückte ihn mit einem Hut darauf und vergaß nicht, das Gewinde beim Schweißen zu schützen:

Jetzt müssen Sie den Schaft mit der Leine in das Gehäuse einführen. Dazu habe ich einen Slot im Frontend gemacht:

Und machte eine Abdeckung aus einem Streifen. Bohren Sie zuerst ein Loch unter die Welle:

Dann schnitt er das gewünschte Quadrat ab, bohrte vier Löcher in die Ecken und befestigte es am Ende mit einem Schlitz mit vier M6-Schrauben. (Ich habe dafür am Ende Löcher gebohrt und den Faden abgeschnitten.)

Entschuldigung ... Das Telefon hat sich gesetzt, so dass ich nur ein Loch mit einem Faden fotografieren konnte (drei weitere wurden später hinzugefügt)):

Jetzt setzen wir Unterlegscheiben auf die Welle (um das Spiel auszugleichen, das beim Reinigen der Enden der Mühle auftrat), legen eine Leine darauf und setzen sie in die Schachtel ein:

Das vordere, lange Ende der Achse, das aus dem Körper herausragt, ist zur Seite gebogen. Dies wird der Hebel sein, durch den wir den Exzenter drehen werden.

Jetzt bleibt noch ein Klemmkissen zu machen. Da es eine große Steifigkeit haben sollte, entschied ich mich, es aus einem Stück dickem Blech herzustellen, das in "meinem Altmetall" gefunden wurde:

Da es sich ohne zu zögern leicht unter dem Bett bewegen sollte, in einem Raum, der durch die Seitenböden der Lagerecken begrenzt ist, habe ich versucht, alle Unregelmäßigkeiten so weit wie möglich auszugleichen und die Ecken abzurunden. (Idealerweise sollte es rund gemacht werden ... Aber die Größe kam und ich wollte nicht viel schneiden)))). In der Mitte bohrte ich ein Loch für einen Leinenbolzen:

Nachdem wir die Struktur auf das Bett gelegt und die Leine in ihren Schlitz gesteckt haben, setzen wir diese Plattform von unten auf und ziehen die Mutter fest. Wir stellen es so ein, dass beim Drehen der Exzenterwelle mit einem großen Radius nach unten die Plattform entspannt ist, frei am Bolzen der Leine hängt und es uns ermöglicht, unsere Struktur entlang der Ebene des Bettes zu bewegen. Die seitliche Bewegung relativ zum Bett wird durch das Gleiten der Leine entlang des Schafts, die Längsbewegung - durch Schieben der Leine innerhalb des Schlitzes des Bettes sichergestellt. Nachdem wir den Handschellenkörper in die gewünschte Position gebracht haben, klemmen wir den Hebel. Gleichzeitig dreht sich die Exzenterwelle und zieht an der Leine. Die untere Plattform wird mit enormer Anstrengung nach oben gezogen, wodurch die gesamte Struktur fest fixiert wird. (Nicht umsonst habe ich den Ausdruck „mit enormer Anstrengung“ verwendet ... Immerhin beträgt der Unterschied im Radius des Exzenters ungefähr vier Millimeter (und dies ist der kurze Arm des Hebels). Und die Länge des gebogenen Teils der Achse (der lange Arm des Arms) betrug ungefähr 160 mm. Wir haben eine Steigerung unserer Kraft von vierzigmal !!! Und da Sie auf den Hebel drücken müssen, wird die Kraft tatsächlich nur durch Ihr Gewicht begrenzt !!)))). Also zählen)))) Natürlich wird ein Teil davon für die Überwindung der Gleitreibungskraft ausgegeben ... Aber trotzdem ...

Gleichzeitig mit diesen Arbeiten machte ich eine Halterung für die Handschellen am Körper. (Auf einem der Fotos oben war er bereits sichtbar))).

Zuerst wollte ich nur ein Stück Rohr schweißen, in das die Hand mit einem Bolzen geklemmt wird ... Aber die Idee einer schnellen Klemme gab keine Ruhe ...))) Wenn sich alles bewegt und durch eine schnelle Bewegung in einer horizontalen Ebene fixiert wird, würde es nicht für die vertikale Fixierung geeignet sein Schrauben drehen)))).

Ich habe den Mechanismus aus zwei sich kreuzenden Rohren hergestellt. Du-20, das das "Bein" des Handwerkers enthält:

Und die Du-15, die einen 16-mm-Stift enthält, aus dem ich eine Welle mit einem Exzenter gemacht habe.

In den Rohren habe ich folgende Ausschnitte gemacht:

Wenn sie mit diesen Ausschnitten gefaltet werden, überlappen sie die inneren Passagen des anderen nicht:

Nachdem ich Stücke der erforderlichen Länge abgeschnitten hatte, schweißte ich sie zusammen und schweißte sie an den Körper der Basis des Handwerks:

Jetzt machen wir einen exzentrischen Hebel. Wie bereits gesagt, brauchte ich für die Herstellung einen 16-mm-Kreis, der in das Querrohr geht:

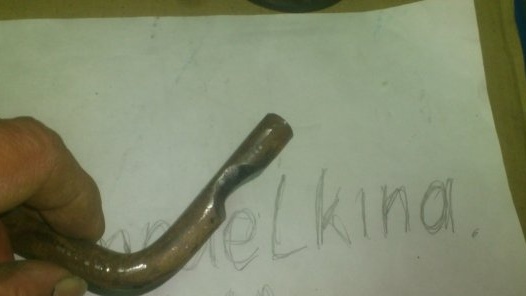

Nachdem ich einen kleinen Einschnitt gemacht hatte, bog ich den Stift mit zwei langen Rohren und erreichte nicht den richtigen Winkel:

Dann machte er eine runde Probe.

. Wenn Sie den Schaft in das Querrohr einführen, schadet die Auswahl nicht, den "Fuß" des Handwerks einzuführen. Nachdem wir die gewünschte Tiefe eingeführt und relativ zur Achse des Werkstücks nach Bedarf eingestellt haben, klemmen wir sie durch Herunterdrehen des Hebels fest.

Dabei stellte sich heraus, dass die Arbeitsfläche der Handschelle ziemlich weit von der Achse des Werkstücks entfernt ist, wenn Sie die Basis der Handschelle so weit wie möglich nach vorne drücken (bis zum Anhalten des "Fußes" im Bett). Das heißt, ich kann keine Werkstücke mit kleinem Durchmesser schärfen. Ich beschloss, die Ebene der Handschellen durch Hinzufügen eines 50 mm breiten Streifens aufzubauen.

Ich beschloss, das Flugzeug nicht durch Schweißen, sondern durch vier M6-Schrauben mit Muttern zu befestigen.

Wenn die Muttern auf der Unterseite nichts stören, müssen Sie sie oben auf dem Kopf der Schrauben bündig machen, damit sie die Bewegung des Fräsers nicht beeinträchtigen.Mit einem Senker bohrte ich Löcher für Senkbolzen:

Nachdem ich die Baugruppe vormontiert hatte, führte ich die Tests durch und stellte sicher, dass die Handschelle schnell und einfach mit einer Hand in jeder Position installiert und mit einer Bewegung fest fixiert werden kann, ohne die Hände abzunehmen.

Das Einstellen der Höhe und Drehung erfordert bereits beide Hände ... Dies geschieht jedoch sehr schnell. Kein Vergleich zum Lösen und Festziehen einer Schraube. Und es werden keine Werkzeuge benötigt.

Dann schickte er alle Details, die gemalt werden sollten. (Die Farben, die ich gewählt habe, sind alle gleich ... Sie sind bereits meine "Marke" geworden))))

Ich erinnerte mich an die Erfahrungen bei der Herstellung der Bohrmaschine und beschloss, die Knöpfe an den Hebeln der Kunststoffstopfen für das Rohr DU-15 herzustellen. Wie sich herausstellte, sind sie sehr fest auf einem 12-mm-Stift verpackt:

Das ist alles für jetzt ... Im nächsten Artikel werde ich hoffentlich eine Maschine beschreiben, die bereits funktioniert ...