Die einzige Inspirationsquelle des Autors hausgemacht Es gab eine Tischlampe und den Wunsch, bei Verwendung eines flexiblen Schafts den besten Halter für Dremel herzustellen. Vor ungefähr 8 Monaten baute er seinen ersten Gelenkdrehwerkzeugständer, der gut funktionierte. Aber es gab das Gefühl, dass er es noch besser bauen konnte, da es eine ganze Reihe von Ahorndielen aus dem Fitnessstudio gab. Der Autor hat beschlossen, seinen Stand zu aktualisieren, da hierfür eine ideale Gelegenheit besteht.

Wenn Sie Ihren eigenen Stand bauen möchten, müssen Sie keinen Abfall verwenden. Für dieses Projekt wird jedoch nicht viel Holz benötigt. Warum also nicht den Abfall verwenden?

Notwendige Materialien und Werkzeuge:

Material:

- Für diesen Entwurf verwendete der Autor zwei 60 cm lange Ahornböden, die in quadratische Latten mit einer Seite von 19 mm geschnitten waren, sowie einen zusätzlichen Boden für das Scharnier und den Hakenhalter.

- ein quadratisches Stück Sperrholz mit einer Seite von 19 mm;

- 8 Schrauben 6x 76 mm;

- 8 6 mm Muttern;

- 1 Schlittenschraube 9x10 mm (eine normale Schraube reicht aus);

- 2 9 mm Unterlegscheiben;

- 1 9 mm Flügelmutter;

- Leim für Holz;

- 4 Schrauben 12 mm;

- 5 in einen Ring gebogene Schraubenaugen;

- 6 mm Stahlstange 15 cm lang;

- Minigummi;

Werkzeuge:

- Tischkreissäge;

- Jointer;

- ein Hammer;

- Bohrmaschine;

- Handbohrmaschine;

- Handsäge;

- Bandsäge;

- Messer;

- Marker;

- Schere;

- Dremel mit einer Trennscheibe;

Erster Schritt: Inspiration und Design

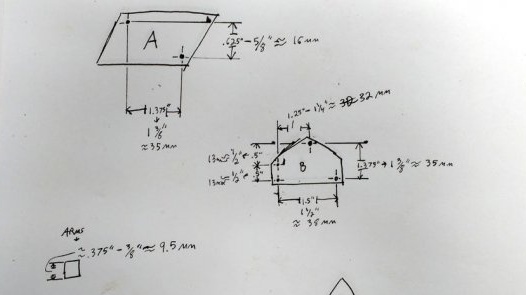

Wie bereits erwähnt, kam der Autor aus der Betrachtung einer Tischlampe. Ein paar Fotos sind verfügbar.

Er ging davon aus, dass er einfach alle Wendepunkte sowie die Länge der Stange messen, alle diese Zahlen durch die Dicke der Knie dividieren und ein Verhältnis erhalten kann, mit dem Sie alles glätten können!

Dies funktionierte nicht, aber er erhielt die Messungen. Das obere Glied war 35 cm, das untere Glied war 45 cm und die Dicke der Gliedmaßen betrug 9 mm. Es war geplant, den Anteil um 19 mm zu erhöhen und das Ergebnis zu verwenden, aber das untere Knie endete in einer Länge von 91 cm. Der Autor gab all diese Arbeiten auf und machte die oberen und unteren Knie 60 cm.

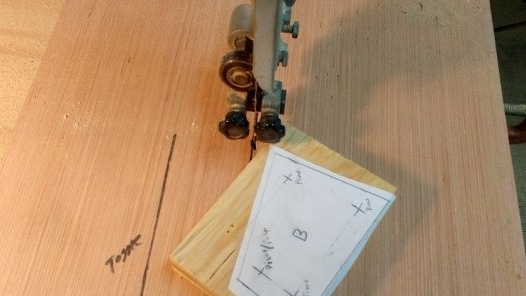

Schritt zwei: Knievorbereitung und Schneiden

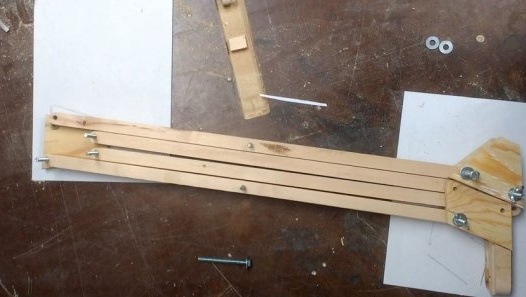

Super einfacher Schritt, alles was Sie tun müssen, ist ein Brett zu nehmen und 4 Holzstücke von 60 cm Länge und 19 * 19 mm Größe zu schneiden.

Da der Autor mit dem alten Boden aus dem Fitnessstudio arbeitet, sind Nägel darin. Er zog Nägel heraus und entfernte die Sperrholzstreu.Er hat seinen eigenen kniffligen Trick, um Nägel herauszuziehen. Siehe Bilder.

Nachdem die Nägel herausgezogen worden waren, wurde eine Säge verwendet, um die Enden der Bretter abzuschneiden, da die Spitze und die Rille stören.

Nachdem er die Enden abgeschnitten hatte, verband er die Seite des Bretts mit der Nut, da diese infolge einer früheren Kollision mit der Säge eines anderen am wenigsten beschädigt war. Nach dem Zusammenfügen riss er eine raue Kante ab, schnitt ein bis zu 60 cm langes Brett ab und schnitt eine quadratische Schiene mit einer Seite von 19 mm. Es stellte sich heraus, zwei Lamellen mit solchen Abmessungen.

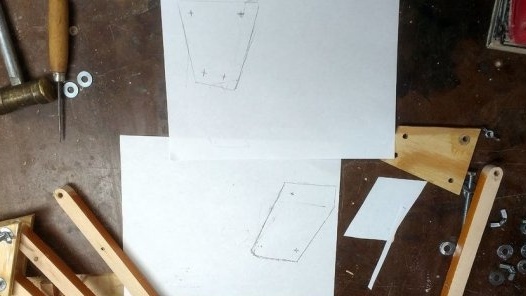

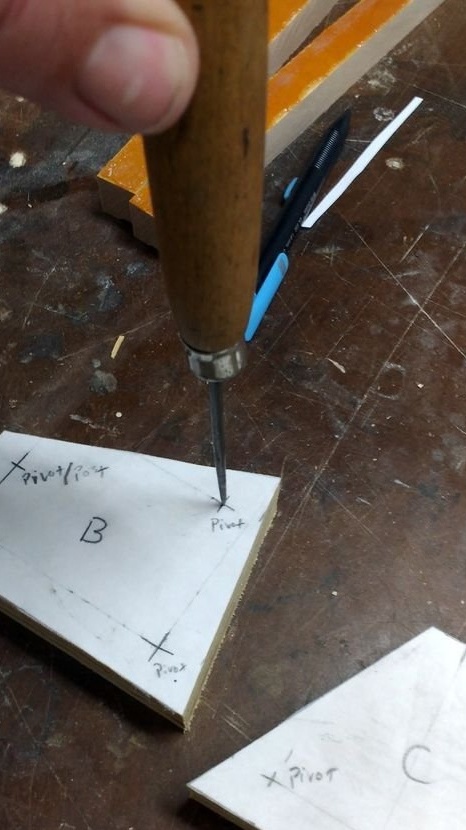

Schritt drei: Markieren und Trimmen von Gelenken sowie Bohren der Scharnierlöcher

Den ersten Satz von Verbindungen, den der Autor unter Verwendung seines Verhältnissystems herstellte, konnte er nicht verwenden, da sie nicht ganz korrekt waren.

Der Grund, warum sie erneuert werden mussten, war, dass die „Knie“ nicht sehr fest angezogen waren. Nach der Neugestaltung haben sie immer noch nicht gelogen, waren aber bereits nahe genug beieinander.

Schritt vier: Rack-Montage

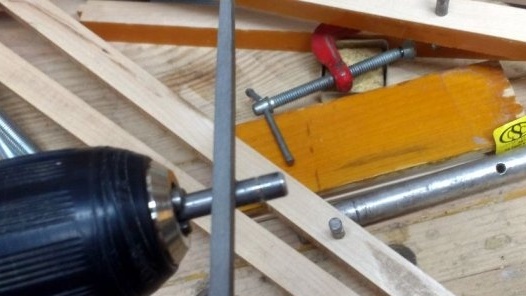

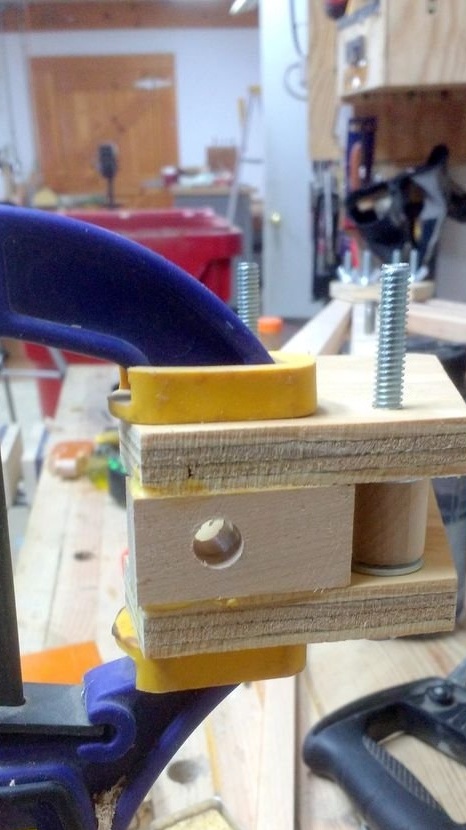

4 Teile wurden aus einem 6 mm Weichstahlstab geschnitten. 2 Teile - 25 mm und 2 Teile 50 mm. Dann wurden die Enden der Bolzen mit einer Feile und einem Bohrer abgerundet.

50-mm-Bolzen wurden mit Löchern in der Mitte in die „Knie“ eingeführt, und 25-mm-Bolzen wurden in die Basis der Achse eingeführt. Bei der Installation der Stehbolzen wurde eine kleine Klemme verwendet, um die Teile auf einer Drehbasis fest gegeneinander zu drücken.

Es wurden auch zwei kleine Holzklötze hergestellt, die so bemessen sind, dass sie zwischen das Ende des Dreiecks und die Basis des Scharniers passen. Die Stangen wurden festgeklebt. An der Basis des Scharniers wurden die Stangen mit Schrauben verstärkt. 9 mm wurden ebenfalls gebohrt. Scharnierachsenlöcher.

Fünfter Schritt: Elastic Rubber Return

Zunächst wurden Metallfedern als Rückstellmechanismus getestet. Aber der Autor konnte sie nicht zum Arbeiten bringen. Daher wurden zwanzig Mini-Kaugummi gekauft.

Als Ergebnis der Experimente wurde herausgefunden, dass 3 Gummi auf jeder Seite für die unteren „Knie“ erforderlich sind. Der Gummi musste jedoch um ca. 25 mm gekürzt werden. Sonst würden sie fallen.

Um das Erscheinungsbild der Struktur sauberer zu gestalten, änderte der Autor die Position der Landehaken so, dass drei Gummibänder durch einen Haken geführt und alles mit gedehnten Gummibändern an Ort und Stelle gehalten werden konnte.

Am oberen "Knie" waren nur 2 Gummibänder auf jeder Seite erforderlich, und sie mussten nicht gekürzt werden. Daher wurde ein Haken verwendet, zwei Gummibänder für jede Seite.

Infolgedessen wurden Löcher in die „Knie“ gebohrt, in die mehrere Haken eingeschraubt wurden. Ein Netzkabel wurde durch diese Haken gezogen.

Die Rackhalterung an der Wand des Autors war bereits verfügbar.