Material.

- Sperrholzplatte

- Kreiselpumpe

- Holzschrauben, Unterlegscheiben

- Federn

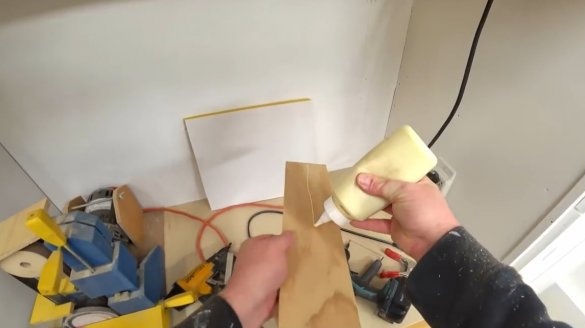

- PVA-Kleber

- Wellrohr

- PVC-Rohr

- Weiße Farbe

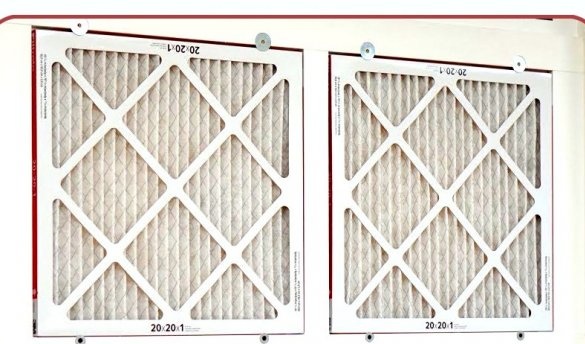

- Luftfilter 250X250 mm.

Werkzeuge vom Autor verwendet.

- Schraubendreher, Schraubenschlüssel

- Kreissäge

- Gehrungssäge

- Klemmen

- Forstner Bohrer

- Pneumatische Nagelpistole

- Eine elektrische Bundsäge, ein Tuch an einem Baum.

Herstellungsprozess.

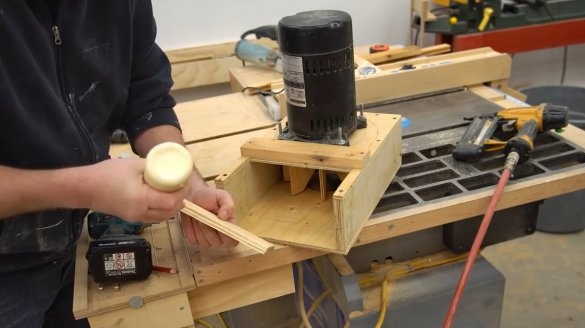

Vor einigen Jahren baute John eine Lüftereinheit aus Sperrholz und MDF und lieh sich den Motor von einer alten Kreiselpumpe aus. Der Fall, den Sie sehen, wird zum Testen aufgeschlagen. Der Autor wird ihm ein zweites Leben geben und einige Änderungen an seinem Design vornehmen. Der Meister hat auch die Aufgabe, den Reiniger so leise wie möglich zu machen, da es in der Werkstatt viel Lärm gibt.

Zerlegt teilweise den Körper einer alten Haube.

Als Ergebnis des Experiments kam John zu dem Schluss, dass das Gerät am leisesten arbeitet, wenn das Blasen vollständig geöffnet ist. Er hat das Video auf seinen Kanal hochgeladen, in dem er den Geräuschunterschied zwischen diesem Gerät und einem normalen Haartrockner demonstriert. Markiert und schneidet ein Blasloch.

Der Autor wird den Reinigungsmotor vollständig umzäunen, ihn in ein blindes Gehäuse einschließen und nur ein Lufteinlassloch lassen. Die Idee des Autors ist, dass die in die Kammer eintretende Luft nicht nur gereinigt wird, sondern gleichzeitig der Schafsmotor für die Kühlung sorgt.

Stärkt den Auslass, klebt und festigt die Versteifung.

Fährt fort, das Blasen zu wiederholen.

Von der Seite der Injektion klebt und befestigt auch die zweite Versteifung.

Es macht eine Übergangshülse aus einem PVC-Rohr, schneidet ein Stück der erforderlichen Länge ab, verstopft es in dem Loch und schmiert die Naht mit Dichtmittel.

John verwendet normales Sperrholz, um eine geschlossene Kammer zu schaffen. Ein weiterer Grund, warum der Handwerker beschließt, das Gerät im Gehäuse vollständig zu isolieren, ist die Vibration, die von Motor und Lüfter erzeugt wird.

Die Vibrationen setzen jedoch das Gehäuse selbst in Bewegung, in dem sich die Filter befinden. Deshalb wird John Federn verwenden. Es tut auch nicht weh, schallabsorbierendes Material auf die Außenseite der Box zu legen.

Nach einem kurzen Schalltest befestigt der Master die Montagehalterungen an der Wand und hängt einen Kanal mit einem Lüfter daran, nachdem er zwei Federn oben und eine unten an den Versteifungen angeschraubt hat.

Dann hängt die Box mit dem Motor an den oberen Federn.

Jetzt ist ein Holzblock an der Wand befestigt, dies ist das untere Profil des großen Gehäuses.

Der Autor wird auch den Boden des Luftreinigers vollständig schließen. Er benutzt wieder Sperrholz.

Diese Holzhaken, die jetzt vom Master an der Unterseite der Platte angeschraubt werden, haften an der unteren Feder, die an der Unterseite der Lüftereinheit angeschraubt ist. Diese Konstruktion sollte ein Wackeln des Geräts verhindern. Setzt die Feder auf die Haken.

Sammelt nun den Boden, befestigt ihn am Profil.

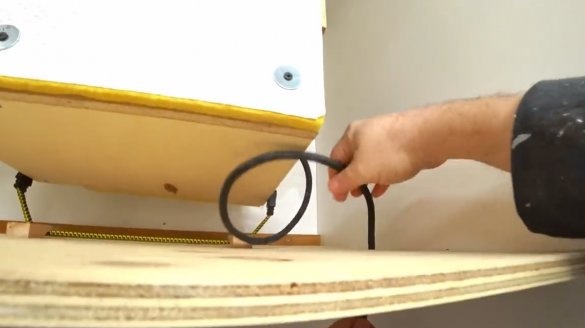

Im nächsten Schritt bringt John den Einlassschlauch an, bohrt ein Loch unter das Netzkabel und zieht es heraus. Darüber hinaus sollte der Draht innen einen kleinen Rand haben.

Letzteres besteht aus dem restlichen Sperrholzmaterial. Und der Autor schneidet einen Einlass hinein.

Installiert eine weitere Adapterhülse an der Vorderseite des Gehäuses und dichtet die Verbindung ab.

Es verbindet einen Schlauch, sammelt die Seiten- und Vorderwände eines großen Körpers.

Nach einem weiteren kurzen Traktionstest und einem Stück Sperrholz geht John weiter zu Gebäude Der Rahmen hält die Filter an der Vorderseite des Gehäuses. Die Montage des Rahmens erfolgt bequem mit einem Neiler.

Die in diesem Projekt verwendeten Filter sind ein fertiges Produkt, das in einem Haushaltsgerätegeschäft gekauft wurde. In diesem Fall beträgt die Größe der Filter 250 x 250 cm. Filter dieses Typs werden normalerweise in Umluftöfen verwendet.

Der Autor wollte nicht sehr verwirrt sein von der Suche nach einer eleganten Art, Filter anzubringen. Er nutzte einfach die Unterlegscheiben und schraubte sie so, dass sie leicht über den Rand der Platte hinausragten. Mit einem Forstner-Bohrer bohrte er flache Rillen mit Unterlegscheiben.

Abschließend bedeckt John sein Produkt mit zwei Schichten weißer Farbe. Das Design sieht also viel ordentlicher aus und macht mehr Spaß.

Nachdem die Farbe getrocknet ist, werden die unteren Unterlegscheiben befestigt, die Filter installiert und mit den oberen Unterlegscheiben befestigt.

Es ist erwähnenswert, dass der obere Teil des Lüftungsgeräts vollständig geöffnet blieb

Luft, die durch die Filter strömt, kann ruhig austreten.

Und John steht ungefähr 3 Meter vom Luftreiniger entfernt. Das Gerät klingt sehr leise! Du kannst damit leben.

Vielen Dank an John für die interessante Idee eines Werkstattluftfilters.

Viel Glück an alle, gute Laune und hausgemacht!