Der Autor von Instructables unter dem Spitznamen droiddexter machte einen ziemlich komplizierten Selbstantrieb das Modell. Das der Roboterdie von einem Laptop aus gesteuert werden kann. Um die Bewegung der Plattform zu steuern, wird eine Tastatur verwendet, und der Bediener kann dem Manipulatorarm über den an denselben Laptop angeschlossenen Joystick Befehle erteilen. Der Joystick wird wie Logitech Attack 3 verwendet, ein ähnlicher Joystick reicht jedoch aus. Steckbretter und Steckbrücken mit Steckverbindern vom Typ DuPont (obwohl andere Unternehmen sie jetzt herstellen) ermöglichen es Ihnen, das Design des Roboters und seine Zusammensetzung schnell neu zu konfigurieren und zu ändern.

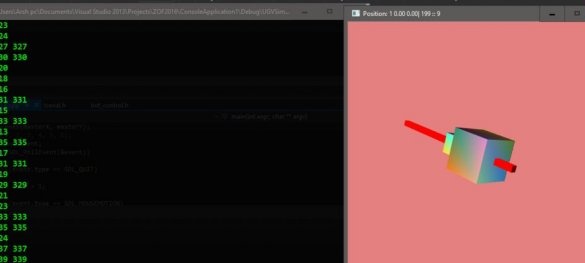

Eine auf einem Laptop ausgeführte Anwendung wiederholt auf dem Bildschirm in dreidimensionaler Form die aktuelle Position des Manipulatorarms und zeigt außerdem Informationen zu allen Bewegungen in der Textkonsole an. Das Programm ist in C ++ geschrieben und verfügt über eine einfache Ereignisarchitektur.

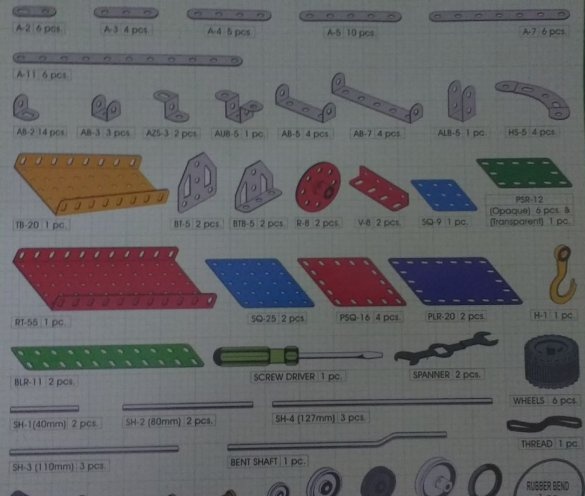

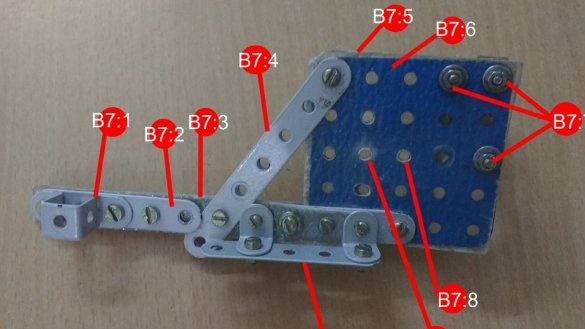

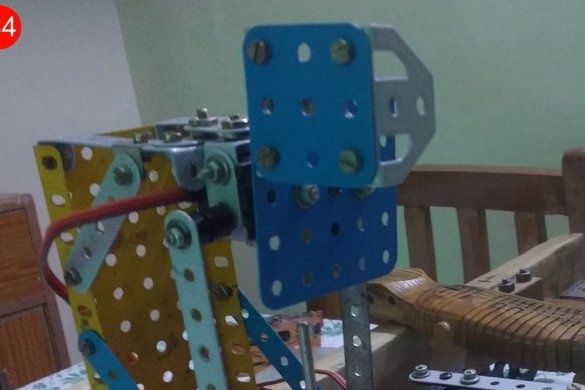

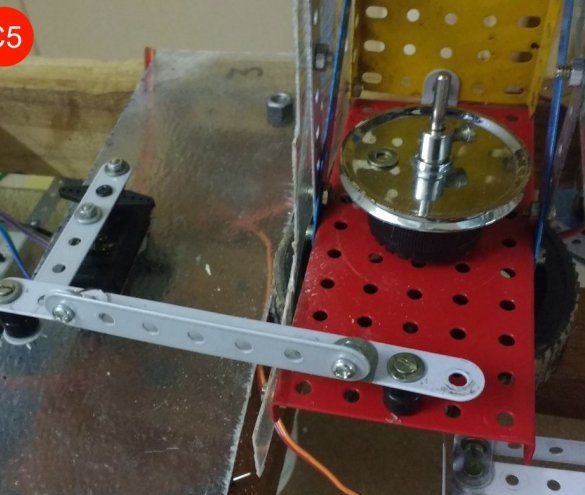

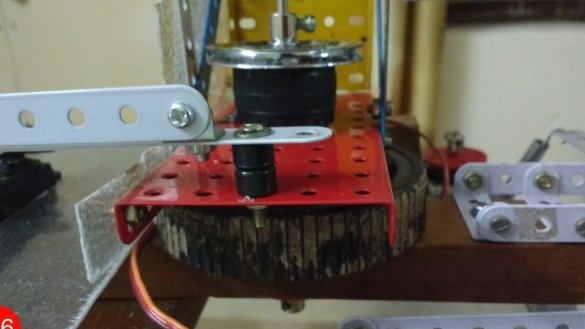

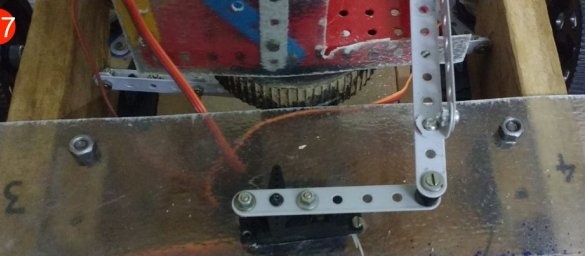

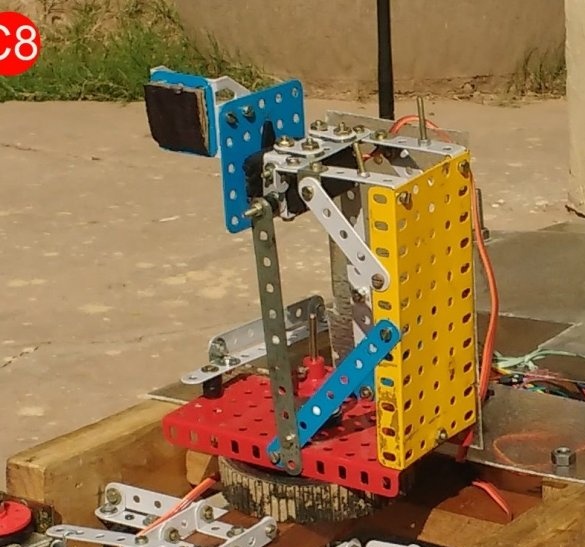

Als Droiddexter angewendet in hausgemacht Viele Details von einem Metallkonstrukteur (Meccano oder sein Klon), er fügte eine Illustration mit einer Liste dieser Teile und ihren alphanumerischen Bezeichnungen bei. Auf Fotografien der Roboterknoten brachte er zusammen mit den Details des Designers die entsprechenden Bezeichnungen aus dieser Liste mit.

Das Gerät verwendet zwei Karten gleichzeitig Arduino: ein Uno (im Roboter) und ein Nano (an den Laptop angeschlossen). Jede dieser Karten ist über ein 2,4-GHz-NRF24L01-Modul über Standardadapter mit eingebauten 3,3-Volt-Stabilisatoren und Sperrkondensatoren verbunden. Im Allgemeinen gibt es fünf Stromquellen: zwei 12-Volt-Batterien, zwei 9-Volt-Batterien und eine 8,8-Volt-Lithium-Polymer-Batterie. Auf solch seltsame Weise erinnerte sich der Droidendexter an BigTrak, hier bekannt als Elektronik IM-11. Es stimmt, es gibt nur zwei Stromquellen. Jumper Typ DuPont Master nahm 120 - 40 Stück von jedem der drei Typen. Servos - zwei Typen: TowerPro MG995 - vier Stück, TowerPro SG90 - ein Stück. Noch benötigt: ein Fünf-Volt-Stabilisator (jeder, sogar 7805, aber besserer Impuls) und zwei Kollektormotoren bei 500 U / min mit Getrieben.

Im Anschluss an den Droiddexter wird mit der Auswahl der mechanischen Komponenten fortgefahren. Er nimmt zwei Holzstangen mit einer Länge von 540 mm, einer Tiefe von 60 mm und einer Breite von 25 mm, Glasfaserplatten (die während der Verarbeitung Schutz der Hände und Atmungsorgane erfordern), den oben genannten Metallkonstrukteur (es wurden zwei Sätze benötigt), vier Räder mit einem Durchmesser von 100 mm und eine Dicke von 20 mm, berechnet auf einer 6 mm Welle,zwei Halter mit Lagern und Wellen für die Räder, die sich frei drehen und nicht von Elektromotoren angetrieben werden, sechs Servohalter und zwei Motorhalter mit Zahnrädern für die verbleibenden zwei Räder.

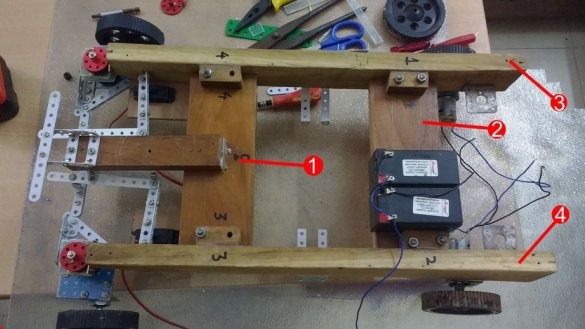

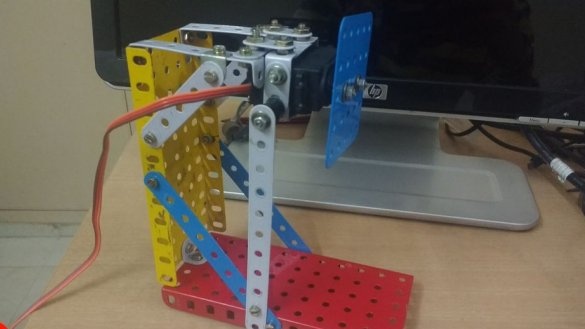

Das Design des Roboter-Droiddexters ist in große Module unterteilt. Jedes von ihnen kann entfernt und dann neu konfiguriert, repariert (was sehr praktisch ist - stellen Sie nicht das gesamte Modell auf den Tisch) oder durch ein anderes ersetzt werden, das eine andere Funktion ausführt.

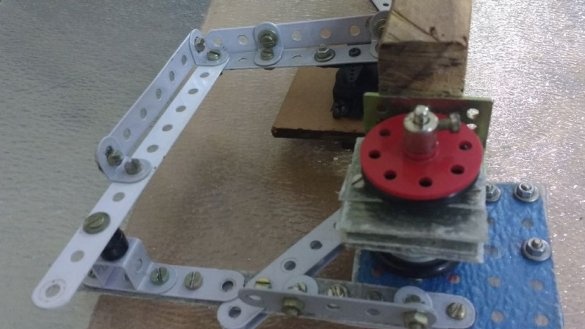

Im Moment befinden sich vier Module im Roboter, die in Abbildung A dargestellt sind. Das dritte und vierte Modul unterstützen die Vorder- und Hinterräder sowie die Lenkgetriebebaugruppe. Das erste und das zweite Modul verbinden das dritte und das vierte Modul miteinander. Das zweite Modul enthält außerdem zwei 12-Volt-Batterien, die die Radantriebsmotoren und Servomotoren versorgen. Die Batterien sind mit Holzleim verklebt.

Eine weitere Funktion des ersten Moduls besteht darin, die Lenkgetriebebaugruppe zusätzlich zu unterstützen. Andernfalls wird es unter dem Einfluss ziemlich starker Lasten verformt. Daher enthält das erste Modul einen nach vorne ragenden Holzblock, während das zweite lose mit dem Lenkgetriebe verbunden ist - zwei Federn und ein Scharnier.

Um die Festigkeit zu erhöhen, hat der Droiddexter rational Teile aus Glasfaser und Stahl in den Lenkmechanismus eingebracht.

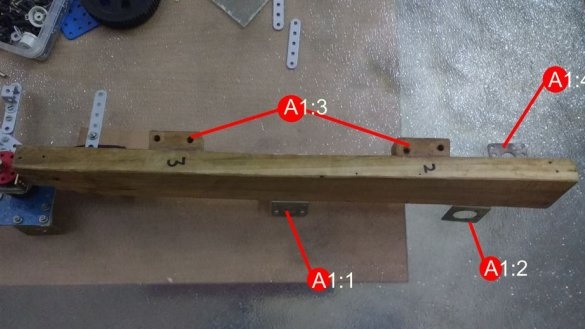

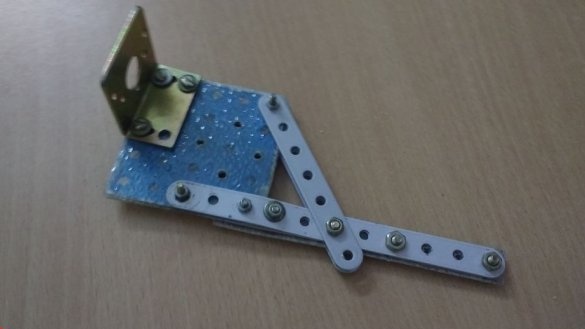

Abbildung A1 zeigt eine große Draufsicht auf Modul 4. Der Knoten A1: 1 trägt den elektronischen Teil des Roboters. Ein Prototyp-Board und Arduino sind auf einem Stück Glasfaser befestigt, der Rest des elektronischen Droiddexters ist direkt an A1: 1 angebracht. Dazu nahm er die L-förmige Klammer und zwei Teile AB-7, die mit Schrauben und Muttern daran befestigt waren.

Knoten A1: 2 hält den Hinterradantrieb.

Die A1: 3-Baugruppe besteht aus zwei Holzblöcken, die der Droiddexter mit Holzleim auf den Rahmen geklebt hat, sodass die Module 1 und 2 alle Teile des Roboters tragen.

Der Knoten A1: 4 enthält zusätzliche Elektronik zur Steuerung der Bewegungsmotoren des Roboters.

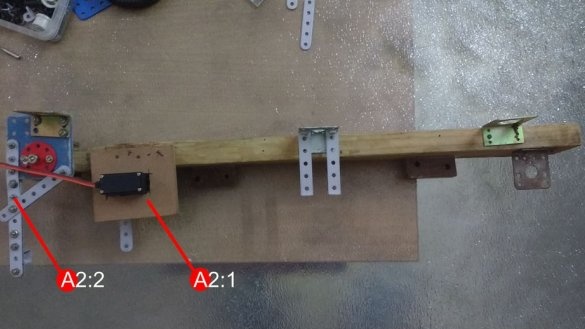

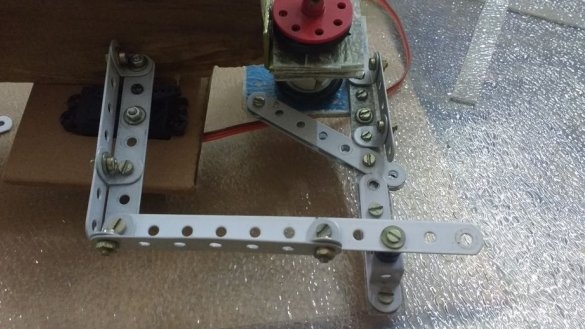

Schauen wir uns nun Modul 4 von unten an - Abb. A2. Knoten A2: 1 ist das Hauptlenkservo. Zwei der drei Servos des Roboters sind für das Rollen verantwortlich. Sie wurden vom Droiddexter auf ein Blatt Hartkarton gelegt und von unten nach vorne an den Modulen 3 und 4 befestigt und an den Rahmen genagelt.

Knoten A2: 2 ist einer der Teile des Lenkmechanismus, den der Droiddexter mit den Servos sowie mit Modul 4 verbunden hat. Außerdem befinden sich die Vorderräder des Roboters darauf.

Die Fig. A3 bis A6 zeigen jeweils den Knoten A1: 3, das Modul 4, den Knoten A1: 1 und den Knoten A2: 2 das Lenkgetriebe.

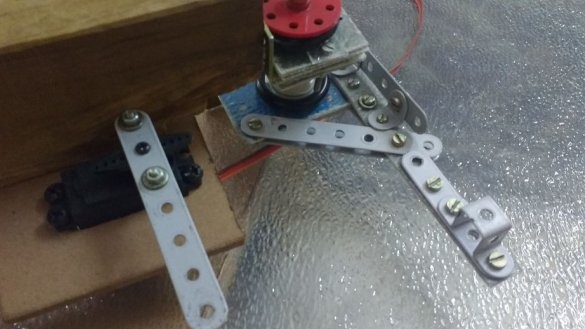

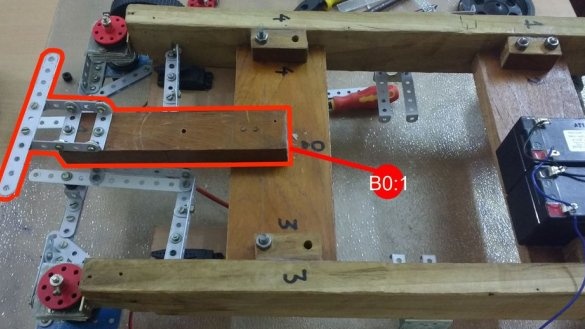

Dieser Mechanismus besteht wiederum aus drei Hauptkomponenten: dem mechanischen Teil selbst, der die Position der Vorderräder ändert, den Servos selbst sowie den Federn, die all dies in vertikaler Position unter der Wirkung von Servos unterstützen. Abbildung B0 zeigt dieses Federsystem. Droiddexter baute zunächst ein Lenkgetriebe ohne Glasfaserträger. Es stellte sich als zerbrechlich heraus. Bei hoher Geschwindigkeit brach der Mechanismus zusammen und das Metall verbog sich. Mit Glasfaser hat die Festigkeit zugenommen, und die Federn geben dem Design Flexibilität und nehmen die Kräfte auf, die es sonst zerstören könnten. Das Rollen wird reibungsloser, und bei einer Kollision wird keine zerstörerische Kraft auf die Servos übertragen. Durch Hinzufügen von Federhaltern zur B0: 1-Baugruppe entschied Droiddexter, dass die Scharniere auf die gleiche Weise befestigt werden konnten.

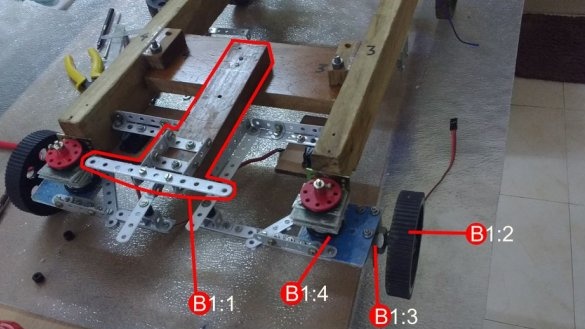

In Abb. B1 ist gleich dargestellt, jedoch aus einem anderen Blickwinkel. Nach den ersten Tests, die zu Ausfällen führten, wurden zusätzliche Glasfaserhalterungen hinzugefügt. Zu den Details von A-11, A-7, A-5 fügte Droiddexter Ähnlichkeiten zu Versteifungen hinzu. Knoten B1: 3 ist ein Radhalter mit einer Achse und einem Lager, die mit einer L-förmigen Klemme verbunden sind; Diese Räder rollen. B1: 2 - eines der Räder, sie sind sehr langlebig und bieten ausreichend Freiraum.

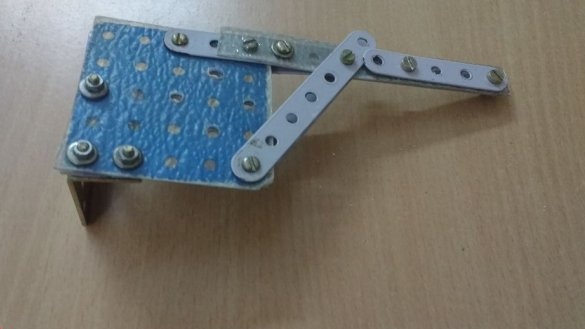

Knoten B2: 1 ist Teil A-5, der mit zwei Schrauben und Muttern mit dem Servoantrieb verbunden ist. Unterlegscheiben sind erforderlich. B2: 2 und B2: 3 - Metallstreifen mit Versteifungsrippen verstärkt. B2: 4 - Scharnier, dem aus Gründen der Zuverlässigkeit Unterlegscheiben und Teile TW-1 hinzugefügt werden.

Aus den folgenden Abbildungen B3 bis B14:

B5: 1 - ein Schlitz, der so konstruiert ist, dass der Lenkmechanismus bei Kurvenfahrten in großen Winkeln nicht an einem Block anliegt. Als B5: 3 können nur hochwertige L-Klemmen verwendet werden. In ihnen bohrte der Droidendexter zwei Löcher zur Befestigung an einem Baum.Er stellte die Klammern genau parallel zu den restlichen Details ein. B5: 2 ist ein Stapel Glasfaserquadrate auf jeder Seite der L-förmigen Klemme.

Die Reihenfolge der Komponenten ist wie folgt. Wenn Sie von oben zählen: R-8, eine kleine Feder, PY-2 mit einem daran befestigten T-1, drei Schichten Glasfaser, eine L-förmige Klammer, drei weitere Schichten, ein weiteres PY-2, ein Kunststoffhalter, ein weiteres PY-2 mit T- 1, dann das Lenkgetriebe, dann R-8.

In Baugruppe B7: 1 verhindert Teil AUB-5 das Lösen der Schraubverbindung. Die Knoten B7: 2 bis B7: 6 sind mehrschichtige Glasfaserstapel, die uns bereits bekannt sind. Am Knoten B7: 7 brachte der Droiddexter kurze Schrauben an, damit sie nicht auf die rotierenden Teile treffen. B7: 8, B7: 9 - Löcher in Glasfaser für die Teile SH-2 (80 mm) und R-8. Knoten B7: 10 verhindert, dass sich der Metallstreifen verbiegt, da die Teile SQ-25 und A-11 zusammen ein Scharnier bilden.

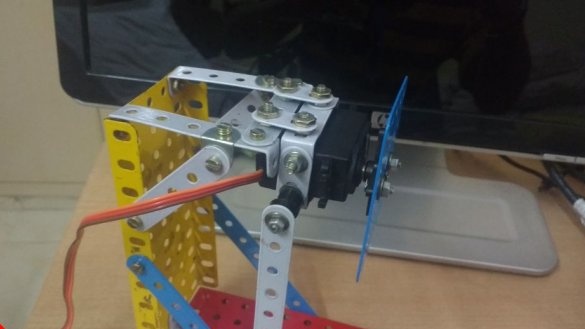

Der Gelenkarm kann das Endglied nach oben, unten, links und rechts bewegen, selbst wenn die Plattform stationär ist. Um sich entlang der Y-Achse zu bewegen, wurde der 127 mm lange SH-4-Teil durch einen Holzblock geführt. Um sich entlang der X-Achse zu bewegen, wird Teil SQ-25 direkt am Servoantrieb angebracht (Abb. C0 bis C9).

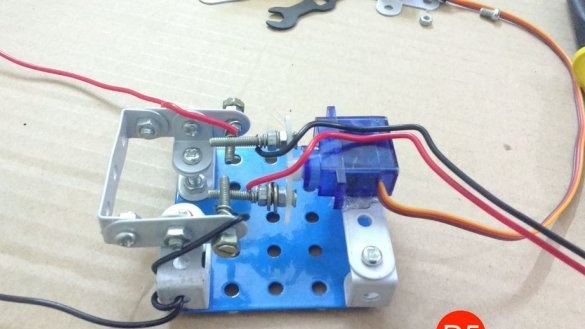

Zur Steuerung der Motordrehzahl verwendete der Droiddexter einen Verbundtransistor TIP122, dessen PWM-Signal von Arduino stammt. Um die Drehrichtung des Motors zu ändern, stellte der Droiddexter einen originalen mechanischen Perpolator aus einem kleinen Servoantrieb her. Zuvor hatte er die H-Brücke ausprobiert, aber sie erwies sich als zu schwach. Was die Verwendung eines einfachen Relais verhinderte, ist nicht klar. Die Motoren werden von zwei parallel geschalteten 12-Volt-Batterien gespeist.

Auf dem Foto ist sehr deutlich zu sehen, wie der Polaritätsumkehrer angeordnet ist und funktioniert, aber der Übersetzer würde die beweglichen Kontakte nicht mit direkten, sondern mit Spiraldrähten verbinden.

Zur schnellen Neukonfiguration werden alle Verbindungen auf einem Steckbrett hergestellt. Die Droiddexter-Antenne befindet sich seitlich und ist hoch genug. Die Roboterbewegungsmotoren werden, wie oben angegeben, von zwei 12-Volt-Batterien angetrieben, da sich Lithium-Polymer-Batterien, die für die Parameter geeignet sind, als zu teuer für den Master herausstellten. Der Servomotor der Polaritätsumkehrvorrichtung wird von ihnen angetrieben, jedoch über einen Fünf-Volt-Stabilisator. Acht-Volt-Lithium-Polymer-Batterien mit geringerer Kapazität erwiesen sich für den Master als erschwinglicher. Er speiste alle Servos von ihnen - sowohl die zum Rollen verwendeten als auch die im Manipulator installierten. Diese Laufwerke beginnen zu versagen, wenn die Lastkapazität der Stromquelle zu klein ist oder viele andere Lasten daran angeschlossen sind.

Arduino wird von einer separaten 9-Volt-Batterie über einen Stabilisator mit Strom versorgt, der nominell auf der Platine installiert ist.

Natürlich ist der "Zoo" der Stromquellen, von denen einige geändert und andere aufgeladen werden müssen, unpraktisch, aber für den Prototyp ist dies ausreichend.

Das oben beschriebene 2,4-GHz-Modul wird von Arduino über einen speziell entwickelten Adapter mit Stabilisator mit Strom versorgt. Es arbeitet also stabiler als mit dem Arduino-Stabilisator.

Arduino-Schlussfolgerungen werden wie folgt verwendet: 6 und 7 - Steuerung der Servoantriebe des Lenkmechanismus, 2 und 3 - des Manipulators, 5 - Vorrichtung zur Polaritätsumkehr, 8 - PWM für Kollektor-Verschiebungsmotoren, 2 sowie von 9 bis 13 - Informationsaustausch mit 2,4 GHz Modul.

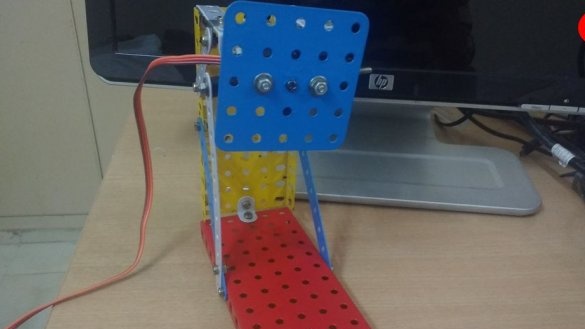

Alles zusammen sieht so aus:

Von der Seite des Laptops ist alles ganz einfach: Arduino Nano, der gleiche Adapter mit Stabilisator und das gleiche 2,4-GHz-Modul. Angetrieben von einer 9-Volt-Batterie. Das Gehäuse besteht aus Glasfaser- und Metallteilen.

Die Software ist noch nicht fertig. Der Autor wird sie freigeben, wenn sowohl die Software- als auch die Hardwareteile die Prototypenphase verlassen. Es wurde in C ++ unter Verwendung von SDL geschrieben und bietet eine dreidimensionale Anzeige der aktuellen Position des Manipulators, wobei die Plattform durch Befehle von den Pfeiltasten und der Manipulator durch Befehle vom Joystick bewegt wird und die Geschwindigkeit durch Befehle vom Rad auf dem Joystick geändert wird. Damit die Reaktion auf Befehle vom Joystick nicht zu hart ist, wird eine Software-Glättung implementiert. Der Joystick überträgt Daten über die Position der Achsen im Bereich von 0 bis 32767, sie werden programmgesteuert im Bereich von 0 bis 180 neu berechnet - in diesem Format akzeptieren sie Servobefehle. Informationen werden in Paketen übertragen, von denen jede aus fünf ganzen Zahlen mit Daten zu den erforderlichen Positionen aller Aktuatoren besteht.

Durch die Steuerung des Roboters kann der Benutzer gleichzeitig eine so schöne Sache bewundern:

Nach dem Verlassen der Prototypenphase wird alles vom Steckbrett auf die Leiterplatte übertragen. Verbundtransistoren erwärmen sich sehr stark, sie benötigen in erster Linie eine Leiterplatte und gute Kühlkörper.

Die Tatsache, dass bei der Verarbeitung von Glasfaser zum Schutz der Hände und Atmungsorgane Droiddexter von seinen eigenen Erfahrungen überzeugt ist und ohne persönliche Schutzausrüstung niemals mehr mit diesem Material arbeiten wird!

Das Hämmern von Nägeln ist bei einer großen Anzahl schwacher Schläge besser als umgekehrt. Die Leistung des Bohrers sollte abhängig vom Durchmesser des Lochs und des Materials ausgewählt werden. Ja, Sie benötigen zwei oder drei Bohrer, aber es werden mehr Nerven gespart. Um zu verhindern, dass sich das Loch bewegt, drücken Sie den Bohrer zuerst fest gegen den Bohrpunkt, schalten Sie dann den Bohrer ein und erhöhen Sie die Geschwindigkeit schrittweise. Tragen Sie beim Arbeiten mit Werkzeugen Handschuhe. Achten Sie beim Aufbringen von Kraft auf den Schraubendreher darauf, dass der Stich nicht auf die andere Hand rutscht. Schneiden Sie nichts mit einem Messer in Ihre Richtung, nur von Ihnen weg. Schließen Sie die Netzteile nicht kurz.

Und dann verwenden Sie jedes Ihrer hausgemachten Produkte ohne Bandagen, Klebstoffe und Gips!