Grüße an all diese Jungs

Eines der glaubwürdigsten Designs für Taschenmesser ist das Schmetterlingsmesser. Es ist einfach zu bedienen, hat ein einzigartiges Aussehen und Sie können ihnen auch verschiedene Feints geben, na ja, kürzer drehen.

Ein solches Messer herzustellen ist nicht schwierig, aber Sie müssen ein wenig versuchen. Im Prinzip ist das Design selbst recht einfach, die Dauer der Arbeit und der Satz von Werkzeugen hängen davon ab, wie viele Schnickschnack ein Messer haben wird. Wir werden uns ansehen, wie man ein sehr einfaches Schmetterlingsmesser kocht. Also lass uns gehen.

Verwendete Materialien und Werkzeuge:

Materialliste:

- Stahlblech;

- Stahl für eine Klinge ();

- Nägel;

- Epoxidkleber.

Werkzeugliste:

- ;

- bohren;

- ein Hammer;

- Schraubstock;

- ;

- Schleifpapier;

- Dateien;

- Ofen und Härtungsöl;

- Sprühdose oder Marker.

Der Prozess der Herstellung eines Messers:

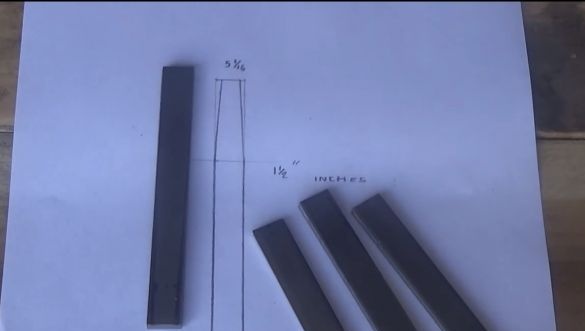

Erster Schritt. Rohlinge handhaben

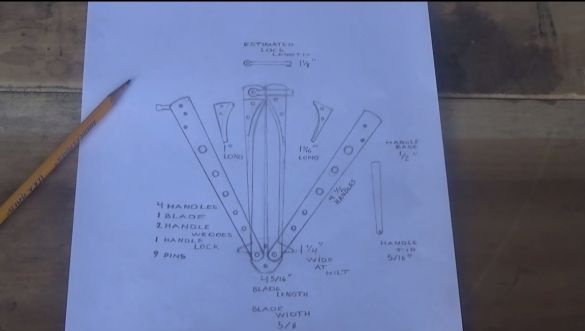

Das Messer besteht vollständig aus Stahl, einschließlich Griffen und allem anderen. Für Stifte müssen Sie vier gleich große Werkstücke aus Stahlblech schneiden. Als nächstes müssen Sie Löcher für die Verbindungsstifte bohren. Wir schleifen die Werkstücke auf einem Bandschleifer, um alle Unebenheiten auszugleichen.

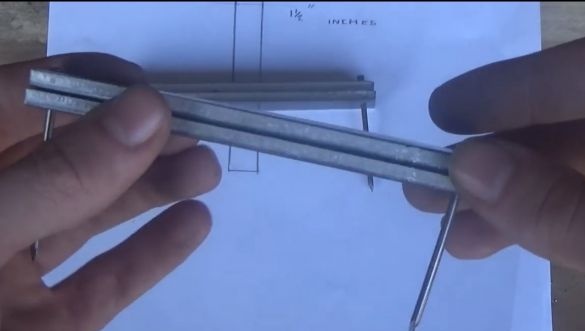

Der Autor verwendete gewöhnliche Nägel als Stifte. Jeder Griff besteht aus zwei Platten.

Schritt zwei Primäres Stiftprofil

Als nächstes müssen wir die Nase der Griffe formen, dazu markieren Sie zuerst alles mit einem Marker. Nun klemmen wir das Werkstück in einen Schraubstock und schneiden den Überschuss mit einer Mühle ab. Nachdem wir grobe Teile abgeschnitten haben, schleifen wir erneut. Auch hier passt der Bandschleifer am besten. Wir schleifen das Werkstück, bilden das gewünschte Profil. Diese Arbeit kann einfach manuell mit Sandpapier und Dateien ausgeführt werden.

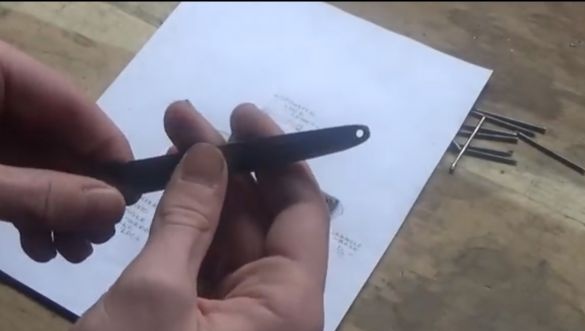

Schritt drei Wir wenden uns der Herstellung der Klinge zu

Um eine hochwertige Klinge herzustellen, benötigen Sie Stahl, der gehärtet werden kann. Der Autor entschied sich für 1095 Stahl, der von ausländischen Meistern häufig zur Herstellung von Messern verwendet wird.Um nichts zu kaufen, können Sie problemlos eine alte flache Feile als Werkstück verwenden, und auch anderer Stahl, der normalerweise in Werkzeugen verwendet wird, ist geeignet.

Zunächst benötigen Sie eine Vorlage, die ursprünglich auf Papier gezeichnet und dann ausgeschnitten wurde. Als nächstes wird die hergestellte Schablone auf das Metall übertragen. Der Autor entschied sich für einen nicht standardmäßigen Ansatz, befestigte die Schablone am Rohling und malte das Ganze aus einer Sprühdose. Als Ergebnis erhalten wir einen unbemalten Bereich unter der Vorlage, den wir schneiden müssen.

Sie können das Primärprofil schneiden, dafür hat der Autor eine normale Mühle verwendet. Klemmen Sie das Werkstück in einen Schraubstock und machen Sie sich an die Arbeit. Zuerst machen wir eine Reihe von Querschnitten und dann schneiden wir die überschüssigen Stücke der Reihe nach aus. Dies ist ein sicherer Weg, um komplexe Biegungen mit einer Mühle zu bewältigen. Natürlich wäre das alles viel schneller, wenn Sie eine Bandsäge hätten.

Abschließend benötigen Sie die Hilfe eines Bandschleifers, Sie müssen das Werkstück entlang der Kontur richtig bearbeiten. Diese Aufgabe kann auch problemlos mit Dateien erledigt werden, dauert jedoch viel länger.

Schritt vier Wir bilden ein Klingenprofil

Für diesen Schritt benötigen Sie einen Bohrer mit dem gleichen Durchmesser wie die Dicke des verwendeten Werkstücks. Damit müssen Sie eine Mittellinie entlang der zukünftigen Klinge zeichnen, um sie klar in zwei Hälften zu teilen. Die Klinge dieses Messers ist beidseitig geschärft.

Nun, danach fahren wir mit der Bildung von Fasen fort. Für diese Zwecke ist ein Bandschleifer ideal geeignet. Die Hauptsache hier ist, nicht zu hetzen, zuerst den gewünschten Winkel auf der einen Seite und dann auf der anderen Seite zu bilden. Schärfen Sie die Klinge nicht zu stark, da sich das Metall beim Aushärten überhitzen kann.

Schritt fünf Wir bohren Löcher in die Klinge

In die Klinge müssen Sie drei Löcher bohren. Zwei davon werden benötigt, um die Griffe zu installieren, und ein weiterer wird benötigt, um den Stift zu installieren, der die Klinge im geöffneten Zustand hält.

Schritt sechs Schwerpunkt

Jeder Griff hat eine Betonung, sie werden benötigt, damit die Klinge nicht aus den Griffen fällt, wenn sich das Messer im geschlossenen Zustand befindet. Der Autor macht Stopps aus Stahlblech, wir schneiden eine solche Form in Form aus, wie auf dem Foto zu sehen ist. Auch in diesen Details müssen Löcher für die Stifte gebohrt werden.

Siebter Schritt. Erste Schritte mit der Stiftbaugruppe

Zunächst müssen Sie die Verriegelung an der Klinge installieren. Hierzu wird ein Stück Nagel mit geeignetem Durchmesser benötigt. Nieten Sie es vorsichtig von allen Seiten mit einem Hammer.

Jetzt können Sie die Griffe zusammenbauen, am hinteren Ende installieren wir die zuvor hergestellten Anschläge. Sie müssen gründlich mit Epoxidkleber beschichtet werden. Wir installieren auch den Befestigungsstift und nieten ihn gut.

Wenn der Kleber vollständig trocken ist, schleifen Sie die Griffe am Bandgerät erneut. Sie müssen die Leimreste und die hervorstehenden Teile der Anschläge glätten.

Schritt acht. Klingenveredelung

Wenn Sie eine wirklich starke Klinge herstellen möchten, müssen Sie sie anlassen. Denken Sie jedoch daran, dass hierfür der entsprechende Stahl erforderlich ist. Der Härtungsofen des Autors ist hausgemacht, er besteht aus einer Dose, einem Isolator und Gas wird als Brennstoff verwendet. Sie müssen das Werkstück für ein gelbliches Leuchten aufwärmen. Um die gewünschte Temperatur zu bestimmen, können Sie einen Magneten zum heißen Metall bringen. Wenn es nicht auf Stahl reagiert, bedeutet dies, dass das Metall auf die gewünschte Temperatur erhitzt wird.

Wir kühlen das Werkstück in Öl, Sie können altes Motoröl oder Pflanzenöl verwenden. Seien Sie gleichzeitig vorsichtig, denn wenn Sie eine glühende Klinge eintauchen, wird viel Rauch ausgestoßen und manchmal Feuer.

Reinigen Sie danach die Klinge von Öl und schleifen Sie sie vorsichtig, da alles maßstabsgetreu ist. Falls gewünscht, kann die Klinge auf einen Spiegelglanz gebracht werden.Auch in diesem Schritt können Sie das Messer schärfen, aber dann sehr vorsichtig mit der Klinge arbeiten, um sich nicht zu schneiden.

Jetzt bleibt die letzte Stufe des Aushärtens - das ist Urlaub. Wenn Sie dieses Verfahren nicht durchführen, ist die Klinge zu zerbrechlich und zerfällt auch dann, wenn das Messer fällt. Die Freisetzung verschiedener Metalle sorgt für unterschiedliche Temperaturbedingungen. Im Durchschnitt wird das Metall eine Stunde lang auf eine Temperatur von 200 bis 250ºC erhitzt. Dann wird der Ofen einfach ausgeschaltet und mit geschlossener Klinge abkühlen gelassen.

Wenn der Ofen abgekühlt ist, ist die Klinge fertig! Überprüfen Sie anhand einer Datei, ob das Härten erfolgreich ist. Wenn es keine Kratzer auf der Klinge hinterlässt, war das Aushärten erfolgreich.

Schritt neun. Ein Messer stecken!

Alle Teile sind fertig, das Messer kann zusammengebaut werden. Bereiten Sie dazu die Nietstifte aus den Nägeln vor. Wir installieren die Stifte und zwischen dem Griff und der Klinge müssen wir die Platten installieren, damit sich der Griff frei auf der Klinge bewegen kann.

Das ist alles, das Messer ist fertig! Es bleibt nur, um es vollständig auf den Zustand der Klinge zu schärfen.

Nun, ich bin kurz gesagt!