Es lohnt sich wahrscheinlich nicht, über die Wichtigkeit der Überprüfung der Funkkomponenten vor der Installation zu sprechen. Grundsätzlich gilt dies natürlich für gelötete Elemente, die in Arbeit waren, obwohl es in kritischen Fällen nicht schadet, sicherzustellen, dass neue funktionieren. In letzter Zeit ist es kostengünstig oder sogar völlig kostenlos geworden, Ihre Behälter mit Radioelementen von Geräten aufzufüllen, die möglicherweise auf Deponien entsorgt werden. Teilweise aufgrund des wachsenden Wohlbefindens eines durchschnittlichen Laien, teils aufgrund der raschen Entwicklung e Geräte, Geräte werden zunehmend in den Schrott geschickt, Haushaltsgeräte sind „moralisch“ veraltet - es lebe das Werbegeschäft und der Snobismus der Bürger. Sie können durch Ihre Freunde über das Thema gehen - auf den Dachböden, in den Kellern und in den Hütten in ihrem Müll herumwühlen, in der Zeitung Werbung machen, sozusagen "Ich bekomme es zu einem symbolischen Preis" und schließlich einen Schrei unter Freunden auslösen.

Demontage - das Löten elektronischer Komponenten aus derselben Folter während der Regierungszeit der volumetrischen Installation (manchmal wurde das Schweißen der Leitungen einzelner Elemente verwendet) wurde im Zeitalter der Verteilung in der Technik der konventionellen gedruckten Verkabelung mit Ausgangselementen zu einer völlig unkomplizierten, aber eher trostlosen Beschäftigung. Jetzt, da die Oberflächenmontageelemente überwiegen, ist das Löten genau das gleiche Vergnügen - Sie benötigen nur noch einen Haartrockner oder einen Halogenstrahler und einen Pinsel. Demontage durch Demontage, aber mit der Identifizierung von SMD-Elementen, ist dies nur das Problem - winzig, mit einem Match-Head-Funkkomponenten mit Markierungen, die sich von verschiedenen Herstellern unterscheiden. Darüber hinaus fehlt bei einigen Arten von Elementen in der SMD-Version häufig die Kennzeichnung als solche. Zum Beispiel Kondensatoren oder kleine (in 0805 Fällen) Widerstände. Widerstände können Sie natürlich mit jedem Tester messen, aber was ist mit dem Rest?

Es gibt spezielle pinzettenartige Tester, die sich auf die Definition von zweipoligem SMD konzentrieren. Ich habe das selbst nicht, aber ihre extreme Bequemlichkeit scheint zu sein, sie können jedoch nur durch einen sehr begrenzten Satz von Elementen bestimmt werden - einen Dioden-Widerstands-Kondensator.

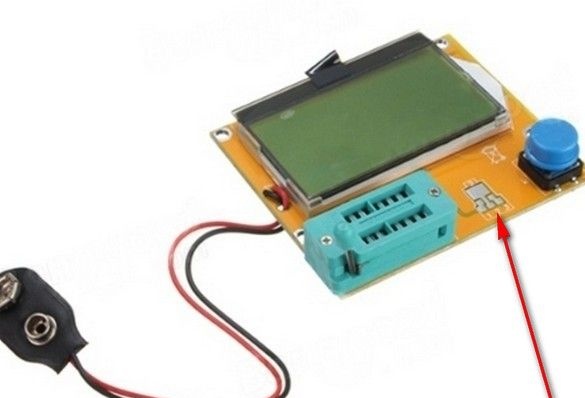

Es gibt auch Tester, die einen wesentlich größeren Bereich von Elementen und deren Parametern bestimmen können. Vor kurzem wurden solche Geräte bei der bekannten Aliexpress zum Verkauf angeboten.Es gibt verschiedene Optionen, die sich in Funktionen und Zusatzfunktionen unterscheiden. Es wurde ein relativ einfaches Gerät () gekauft, das nur Komponenten bestimmen kann.

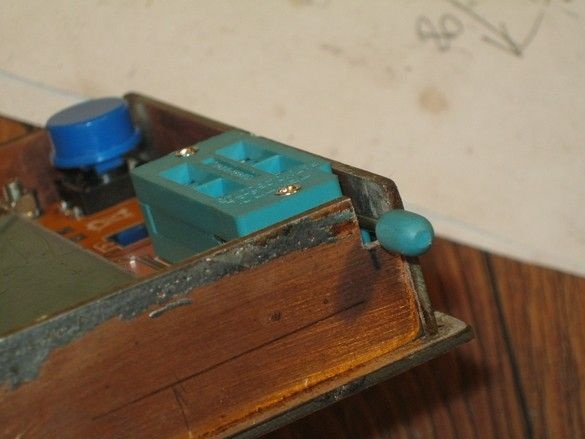

Die Ergebnisse der getesteten Elemente werden mit "Nullkraft" in den Kontaktblock geklemmt. Beinlose SMD werden auf ein speziell organisiertes Druckkissen aufgebracht, das so geformt ist, dass alle Hauptgehäusetypen bequem miteinander verbunden werden können.

Das Gerät in Form eines gehäuselosen Moduls war halb billiger. Und das Korps war zugegebenermaßen nicht besonders beeindruckt - das ist mehr darüber.

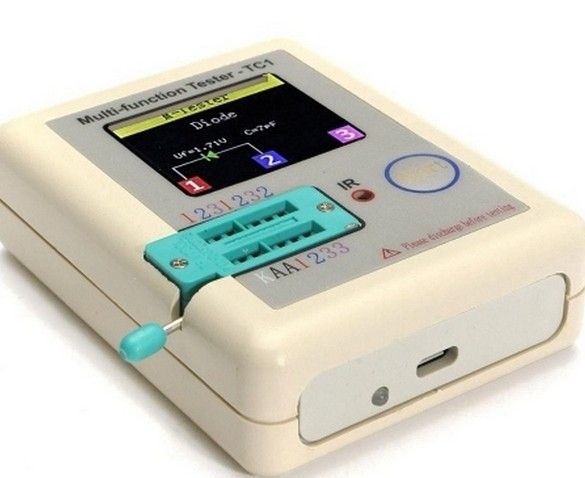

Es gibt ähnliche Geräte, die mit einem Gehäuse oder einem Gehäuse ausgestattet sind, das separat erworben und unabhängig montiert wird. Schau sie dir an.

Nun, dies ist die "kulturellste" Option. Das Set enthält Fernsonden mit kleinen Klemmen. Für SMD ist es nicht sehr geeignet - ein Druckblock, das richtige Wort, was viel praktischer ist. Aber es sieht gut aus, das nimmt nicht weg.

Kommen wir zu vereinfachten Fällen. Es handelt sich vielmehr um eine Art Gehäuse, dessen IP anscheinend negativ ist, und der Preis ist bei aller Unprätentiösität mit dem Preis des Geräts vergleichbar.

Das Unangenehmste ist jedoch, dass das Gehäuse den Zugang zum Kontaktbereich auf der Leiterplatte blockiert und SMD jetzt nicht mehr zu messen ist.

Das Gehäuse eines anderen Modells eines ähnlichen Geräts verfügt über ein Fenster für den Zugriff auf die „SMD-Plattform“. Der Abstand dazu ist jedoch groß und die Verwendung kategorisch nicht bequem. Wenn Sie viele Details im Inneren durch ein kleines Loch angreifen, können Sie es auseinander nehmen und schüttle alles, br-r.

Die Kontaktflächen eines ähnlichen Geräts erweisen sich auch als vergraben, wenn das Modul in dem dafür vorgesehenen Gehäuse installiert wird.

Nun, du musst dein Gehirn bewegen.

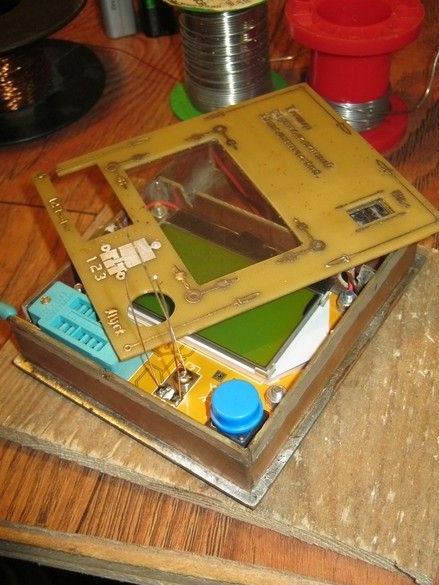

Das Gerät braucht definitiv ein Gehäuse - die Verkabelung zum Batterieblock und das zerbrechliche Glas des Bildschirms machen Messungen offen gesagt nicht allzu bequem. Darüber hinaus ergeben sich manchmal die Aufgaben von elektrischen Feldmessungen, beispielsweise das Messen der Kapazität eines isolierten Mastes relativ zum Boden, und das einfache Bewegen des Geräts von Ort zu Ort erfordert einige Vorsicht. Es spielt keine Rolle.

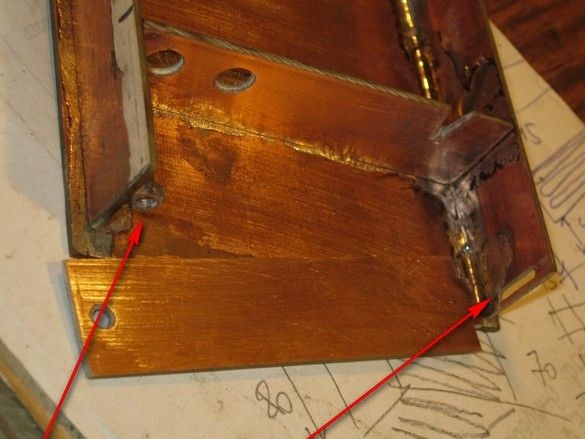

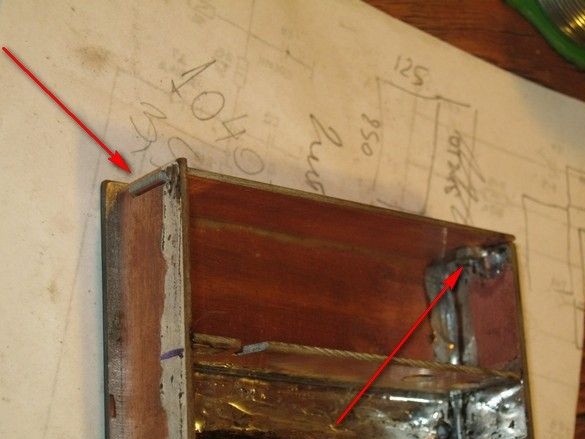

Verständlicherweise sollte sich das SMD-Pad außerhalb befinden. Die Entwicklung der Designlösung war ungefähr so: Ein Druckkissen, das an der Vorderseite eines Textolite-Gehäuses (Kunststoffgehäuses) befestigt ist. Die Vorderseite selbst besteht vollständig aus Folienfaserglas mit einem geätzten Pad für SMD. Übrigens waren zu einer Zeit, als Folientextolit in Yuny Tekhnik-Läden wie Sperrholz in Baugeschäften in kräftigen Platten verkauft wurde, Koffer aus Radio bei Amateuren beliebt. Und um das zu sagen - es ist einfach zu verarbeiten, die Wände werden mit Hilfe von nativem und bekanntem Löten verbunden, das Gehäuse ist leicht, abgeschirmt und leicht zu streichen. Wenn nun für jedes Stück drei Straßen gerissen werden und fertige Koffer zum Verkauf stehen, verlässt die Praxis, solche selbstgemachten zu machen.

Also (reiben uns die Hände) fangen wir an.

Was wurde bei der Herstellung benötigt.

Werkzeuge, Geräte.

Eine Reihe kleiner Bankwerkzeuge, Nadelfeilen, ein normales Puzzle auf Holz und Schmuck. Etwas zum Bohren von Löchern, einschließlich kleiner „gedruckter“ Löcher (~ 0,8 mm). Eine Reihe von Werkzeugen für die Funkinstallation, ein Lötkolben mit geringer Leistung und eine leistungsstärkere Wattleistung von 60 für das strukturelle Löten. Zu ihnen gehören. Skalpell. Multimeter für Durchgangsketten. Zugriff auf einen Computer mit einem Drucker. Einige Kleinigkeiten für den speziellen Fotodruck - eine lichtdichte Trockenbox, Vorrichtung für UV-Beleuchtung, Stoppuhr, Behälter und Chemikalien zum Entwickeln und Ätzen.

Material.

Zusätzlich zu dem am häufigsten gekauften Modul benötigte ich eine doppelseitige folienbeschichtete Glasfaser, eine transparente Folie zum Drucken auf einem Drucker, ein Stück Plexiglas für ein Fenster, ein transparentes Klebeband, Reagenzien zur Herstellung einer Leiterplatte - Lack-Fotolack, NaOH (kann durch einen Pfeifenreiniger ersetzt werden, zum Beispiel „Mole“). es enthält dieses Alkali), Eisenchlorid zum Ätzen von Kupfer (eine der bekannten Zusammensetzungen zum Ätzen).

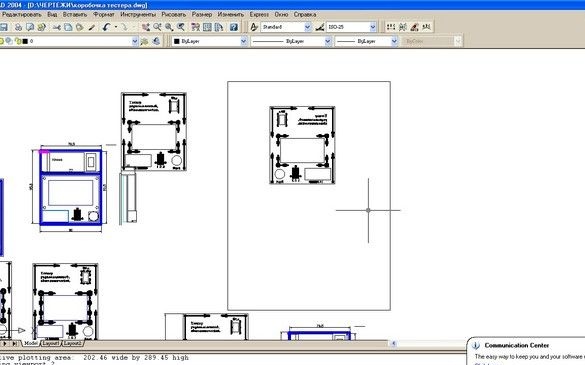

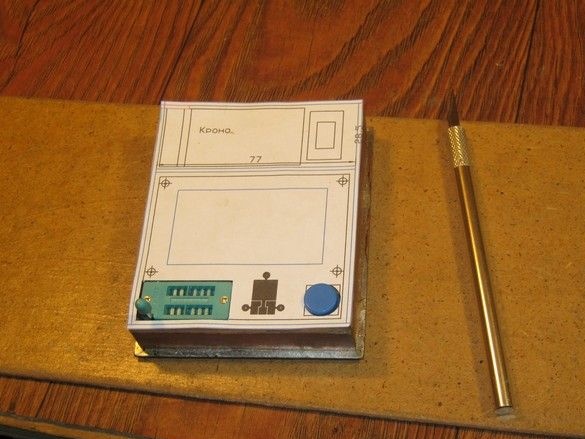

Das erste ist natürlich das Zeichnen. Allgemeines Layout, Frontplatte.Da es immer noch möglich ist, die Zeichnung und das Ätzen zu übertragen, konnte ich nicht widerstehen und fügte "Rüschen" hinzu, da ich sie nicht einmal zeichnen musste - ich nahm einige Elemente bereit Frequenzmesser und auf die gewünschte Größe eingestellt. Ich beschloss, das Batteriefach über dem Gerät zu platzieren, es schien etwas praktischer. Ja, es wurde beschlossen, einen Netzschalter in das Design aufzunehmen, damit nach den Messungen nicht die Batterie herausgezogen wird. Ein Schalter war erforderlich, wie z. B. ... (indem er seine Finger in die Luft bewegte), damit er sich nicht unabhängig einschaltete, beispielsweise in einer Tasche. Es gab einen Schalter von einem alten Computer-Netzteil.

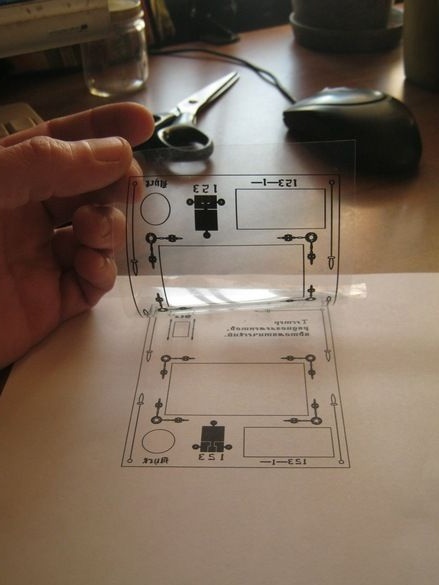

Nach mehreren aufeinanderfolgenden Iterationen mit Drucken und Ausprobieren auf der Vorderseite war die Zeichnung fertig, eine Fotovorlage wurde gedruckt, um das Bild des Kontaktfotodrucks zu übertragen.

In Bezug auf die Größe wurden die verbleibenden Elemente des Gehäuses geschnitten und die Installation begann.

Aber auf den Deckel des Batteriefachs bin ich echt stolz. Bewerten Sie es! Die Vorsprungsabdeckung wird einerseits in die entsprechende Nut eingeführt und andererseits mit einer kurzen M3-Schraube fixiert. Die Nut und der entsprechende Dorn wurden mit einer Schmuckpuzzle ausgeschnitten - sie hat die feinsten Feilen, die Mutter wird einfach an der richtigen Stelle verlötet.

Alles, das Modul selbst wird in einem zuverlässigen Fach zu Tode gesetzt. Muttern, Unterlegscheiben, Stopper, alles ist wie bei Menschen.

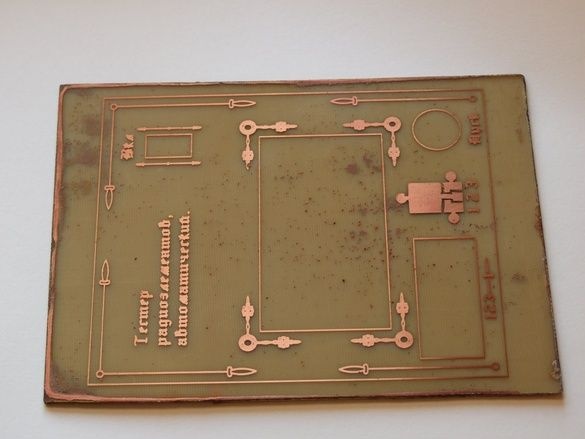

Die Skizze der oberen Frontplatte wurde zum letzten Mal an der Stelle verfeinert, Korrekturen wurden vorgenommen, Sie können mit der Produktion fortfahren. Making the Top Cap - Methode "nach Hause"Leiterplatten. Wem gehört was (LUTs, Fotolack, magischer Trackfinder, endlich). Hier wurden ein Aerosol-Fotolack und ein Kontaktfotodruck angewendet. Im ultravioletten Licht. Ich habe ein wenig mit einer Fotomaske vermasselt, aber es war kein Remake, ich habe es so belassen - es ist wichtig, dass die Kontaktflächen nicht geschlossen sind, der Rest ist nur für die Schönheit.

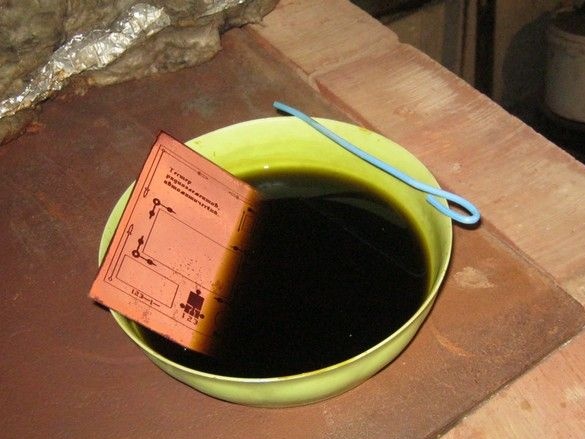

Ätzte den „Schal“ in ein Lehrbuch - in eine Lösung aus Eisenchlorid, die zuvor die Rückseite des Werkstücks mit zwei Schichten Nitrolack schützte. Die Metallisierung ist da, wir brauchen sie noch.

Eine Reihe kleinerer Mängel sind sichtbar - der "Sternenhimmel" und die niedrige Auflösung. Das Ergebnis eines nicht so erfolgreichen Experiments mit Fotomasken.

Das Brett wurde mit einer Metallsäge gesägt, die inneren Öffnungen mit einer Stichsäge für Holz, die Kanten mit einem Sandpapier gefeilt. Eine Aussparung für den Spannhebel, gesägt mit einer Spezialfeile mit einem Durchmesser von ca. 5 mm, zum Schärfen von Kettensägen für Kettensägen. Damit die Drähte, die wir durch die obere Platte führen und mit den Pads für SMD-Elemente verlöten, nicht durch Folie auf der Rückseite der Platte verschlossen werden, sind die Löcher versenkt.

Ich sägte die hervorstehenden Ohren am Schalter ab und löte sie zu Tode. Epoxy, klebte ein Fenster.

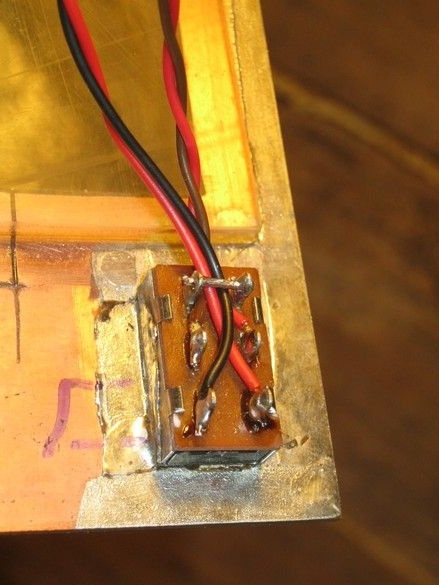

Eine freie Kontaktgruppe wird als Drahtbefestigung verwendet - Standard, von der Batterieklemme, ehrlich gesagt, nicht wichtig - eher grobe Isolierung mit einem sehr dünnen leitenden Kern, solche Drähte können am Lötpunkt leicht abgebrochen werden.

Verbindung des Haupthighlights des Designs - ein Fernkontaktfeld für Gehäuseelemente. Verzinnte Drahtstücke werden an die Standardstellen gelötet und durch die entsprechenden Löcher in der oberen Abdeckung geführt. Nach der Endmontage des Gehäuses werden die Leiter gekürzt und versiegelt.

Die Kabel sind so an den Leistungsschalter angeschlossen, dass die Drähte vom Batterieblock an die Kontakte gelötet werden, die dem „Ausgang“ am nächsten liegen. Im Falle einer Unterbrechung kann der Lötkolben ohne Demontage erreicht werden (Löten des Gehäuses).