Zu gegebener Zeit mit kleinen bleifreien Teilen für gedruckte Verkabelung (SMD) und Feldeffekttransistoren gequält, die sie mit einem großen Netzwerklötkolben löten. Dann machte er einen Miniaturlötkolben aus einem MLT-Widerstand, aber irgendwie lebte er nicht lange. Und dann traf ich einen Lötkolben von einer örtlichen Lukey-Lötstation in einem örtlichen Elektrofachgeschäft. Ich bin schon einmal auf Lötstationen gestoßen und die Bequemlichkeit hat sie geschätzt. Daher kam der Gedanke, die Steuereinheit selbst herzustellen.

Was ist der Unterschied zwischen einer Lötstation und einem herkömmlichen Lötkolben oder sogar einem Lötkolben mit Regler? Die Lötstation hat eine Rückmeldung. Wenn ein Stich einen massiven Teil berührt, sinkt die Temperatur des Stichs und die Spannung am Ausgang des Thermoelements nimmt entsprechend ab. Dieser Spannungsabfall, der durch einen Operationsverstärker (OA) verstärkt wird, wird analysiert und berechnet. Die Schaltung liefert mehr Leistung an die Heizung und erhöht die Spitzentemperatur auf ein festgelegtes Niveau.

Gefunden ein Niederspannungslötkolben (24V), ganz praktisch, liegt in Ihrer Hand wie ein Filzstift, eine dünne Spitze, das gesamte Eisen des Lötkolbens ist geerdet, um statische Elektrizität abzuleiten. Der Draht ist ziemlich weich, kurz gesagt, es hat mir gefallen.

Nachdem ich durch die Weite gestöbert hatte, fand ich viele Designs, sowohl analoge als auch digitale, die hinsichtlich der Funktionalität am besten geeignet waren und verfügbare Elemente enthielten. Die Wahl fiel auf die digitale Lötstation des ATmega8-Mikrocontrollers und eine 7-Segment-LED-Anzeige. Verwaltung von fünf Tasten.

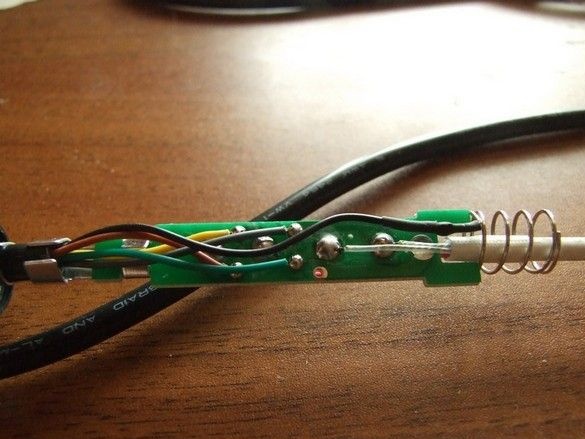

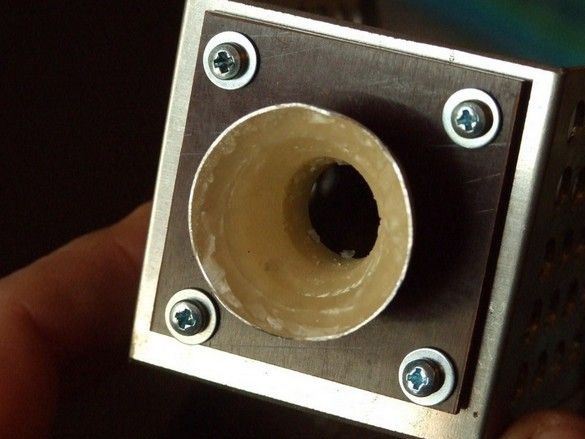

Der erste Schritt war, den Lötkolben auszuweiden. Ich frage mich, wie er im Inneren hergestellt wird. Sfotkal ins Innere, vielleicht jemand Nützliches.

Nun, nichts, alles scheint kulturell zu sein, gleichzeitig habe ich mir angesehen, welche Drähte verlaufen - der Stecker am Schwanz war ein bisschen flüssig, so ähnlich wie bei Mäusen und Tastaturen. Ich habe es durch ein DIN 5-poliges ersetzt, es wird zuverlässiger, die Steckdose ist wieder leichter zu finden.

Hier ist also dieses Taschentuch im Griff, eine Feder zum Kontaktieren des "Bodens" mit den anderen Teilen des Lötkolbens, einschließlich des Stichs (siehe oben über Feldeffekttransistoren).

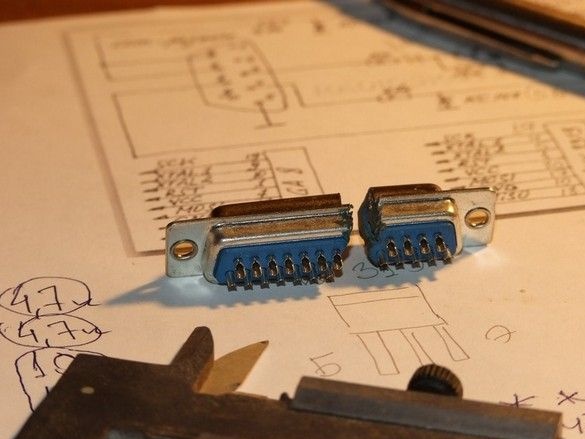

Die oben genannten Drüsen.

Der Schal ist angebracht, außen gibt es nur eine Kontaktfeder mit einer Keramikheizung, irgendwo innen und ein Thermoelement.

Mach es einmal!

Mach zwei!

Mach drei.

Vier. Lötkolbenbaugruppe. Applaus.

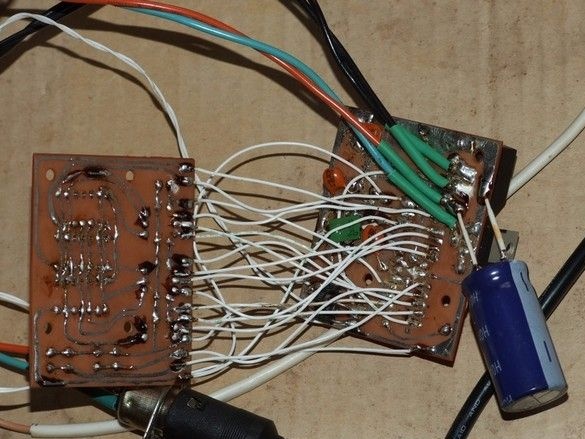

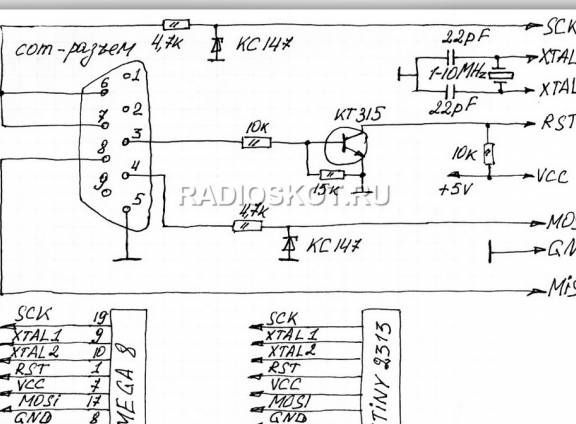

Eigentlich die Schaltung. Grundlegend.

Funktionell besteht die Schaltung aus zwei Teilen - einer Steuereinheit und einer Anzeigeeinheit.

Wo

R1 - 1M

R2 - 1k

R3 - 10k

R4 - 82k

R5 - 47k

R7, R8 - 10k

R-Anzeige -0,5k

C3 - 1000 mF / 50 V.

C2 - 200 mF / 10 V.

C - 0,1 mF

Q1 - IRFZ44

IC4 - 7805

Ein Piepser mit eingebautem Generator verbindet + mit dem 14. Zweig der Steuerung, - mit der Minusleistung.

Was kann:

Temperatur von 50 bis 500 g (Aufheizen auf 260 g ca. 30 Sekunden), zwei Tasten + 10 g und -10 g Temperatur, drei Speichertasten - langes Drücken (bis zum Blinken) - Speichern der eingestellten Temperatur, kurz - Einstellen der Temperatur aus dem Speicher. Nach dem Einschalten wird der Stromkreis in den Ruhezustand versetzt. Nach Drücken der Taste wird die zuletzt verwendete Temperatureinstellung aktiviert. Beim ersten Einschalten der Temperatur im Speicher 250, 300, 350 g. Die eingestellte Temperatur blinkt auf der Anzeige, dann läuft sie und dann leuchtet die Stichtemperatur in Echtzeit auf 1 g (nach dem Erhitzen läuft sie manchmal 1-2 g voraus, stabilisiert sich und springt gelegentlich um + -1 g). 1 Stunde nach dem letzten Drücken der Tasten schläft ein und kühlt ab (Schutz vor Vergessen, ausschalten). Wenn die Temperatur mehr als 400 g beträgt, schläft sie nach 10 Minuten ein (zur Sicherheit des Stichs). Der Piepser ertönt beim Einschalten, drückt die Tasten, schreibt in den Speicher, erreicht die eingestellte Temperatur, warnt dreimal vor dem Einschlafen (doppelter Piepton) und beim Einschlafen (fünf Pieptöne).

Was wird benötigt.

Material.

Neben Funkelementen gibt es einen Befestigungsdraht, ein Stück verzinkten Stahls und organisches Glas, nicht dicken Edelstahl für den Ständer, neutrales Silikondichtmittel, Folienmaterial und Chemikalien für die Herstellung der Leiterplatte sowie zugehörige Details.

Werkzeuge

Lötkolben mit Zubehör, einem Werkzeug für die Funkinstallation und einer kleinen Metallarbeit. Schere für Metall. Nützliche Nieten mit Spezialzange für die Montage. Etwas zum Bohren, einschließlich Löchern auf der Leiterplatte (~ 0,8 mm), kann mit einem Schraubendreher erfunden werden - die Schals sind klein, es gibt nur wenige Löcher. Graveur mit Zubehör. Auf einen Computer mit spezieller Software (PonyProg) für die "Firmware" des Mikrocontrollers kann man nicht verzichten. Nun, wenn Sie Zugriff auf den Drucker haben. Bei der Herstellung des Ständers habe ich einen kleinen Schweißwechselrichter mit Zubehör verwendet, aber Sie können mit Zahnrädern auskommen.

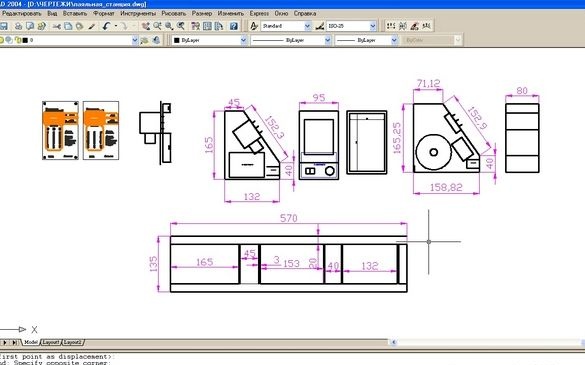

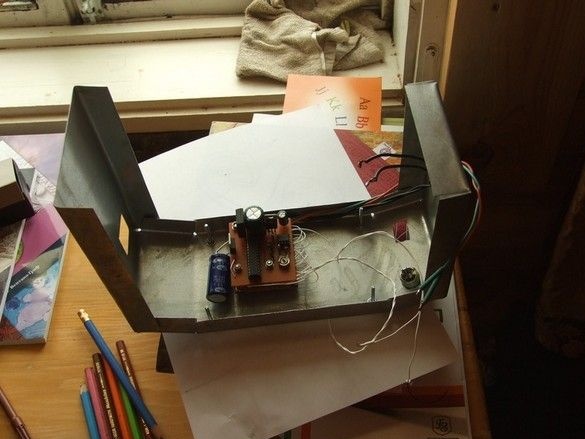

Die ergonomischste Körperform und Anordnung der Elemente wurde in AutoCAD CAD ermittelt. Ich musste basteln. Ich betrachtete die Idee eines Gehäuses mit einer Art Pyramide aus einem teuren bürgerlichen Modell einer Lötstation. Es hat mir sehr gut gefallen.

Die Karten werden für den entwickelten Fall im Sprint Layout-Programm verdrahtet. Tasten, Anzeige, direkt auf der Tafel. Ein Kühler-Feldeffekttransistor ist nicht erforderlich.

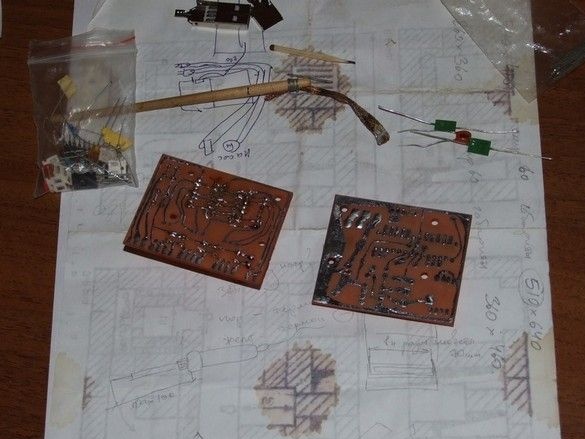

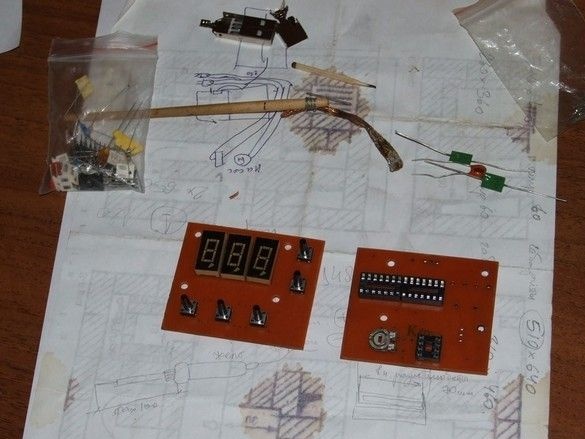

Oben ist der Vorgang des Verzinnens der Plattenschienen und des Werkzeugs dafür ein Stück Kupfergeflecht, das mit einem dünnen Draht auf den Griff gewickelt ist. Die Platte wird nach dem Abziehen mit einer feinen Haut und dem Auftragen von flüssigem Flussmittel mit einer Klammer am Tisch befestigt. Das Ende des Geflechts mit Lötmittel wird mit einem starken Lötkolben auf die Platte gedrückt und entlang der Pfade gezogen. Sie sind gleichmäßig mit einer dünnen Lotschicht ohne Nadeln und andere Defekte beschichtet.

Elemente einstellen. Chips sind in Sockeln, da sie billig und leicht zugänglich sind. ALS 324 Indikatoren.

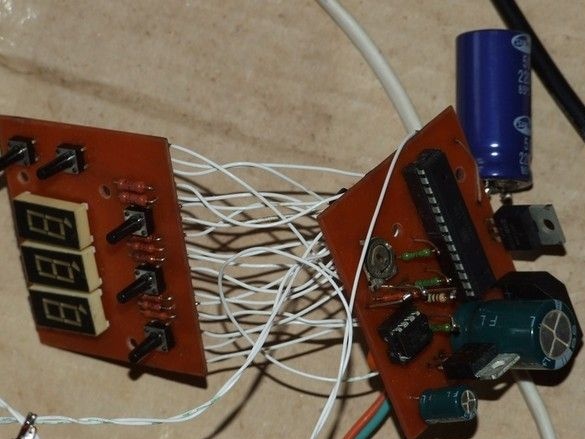

Nun, alles ist zusammengebaut, der Prozessor ist geflasht, wir versuchen, eine Verbindung zu einem Live-Thread herzustellen. Vom ersten Mal an etwas verwirrt mit der Anzeige, nach der Eliminierung funktionierte alles wie es sollte. Während des Einrichtvorgangs trat ein großer Kondensator außerhalb der Platine auf, der an die Gleichrichterbrücke angeschlossen ist und die Durchhangspannung leicht erhöht.

Das Schwierigste ist nun, es in den Koffer zu legen. Vom Layout bis zum Werkzeug.

Die Karosserie besteht aus verzinktem Stahldach. Er zeichnete einen Scan, übertrug ihn auf ein Stück Eisen, schnitt ihn mit einer Schere aus und bog ihn. Er schnitt rechteckige Fenster mit einem winzigen Schneidrad, einem Graveur, aus.

Die Frontplatte ist eine einfache, bewährte Version einer Platte, die auf dickem Papier und Plexiglas gedruckt ist. Lichtfilter auf Indikatoren von zwei Schichten einer braunen Einweg-Aubergine.

Der Transformator ist ziemlich leistungsstark und dementsprechend schwer. Um ihn sicher im Gehäuse zu befestigen, musste eine solche Halterung gebaut werden. Eine Trägerplatte mit einem geschweißten Stück einer Gewindestange, einer Metallscheibe, Gummidichtungen, Gewindedämmung - damit sich die Drähte nicht verziehen, eine Platte mit Kontaktblättern, damit die Lote nicht übergewichtig werden.

Die Transformatorbaugruppe ist an vier Ecken der Sohle mit Auspuffnieten im Gehäuse montiert.

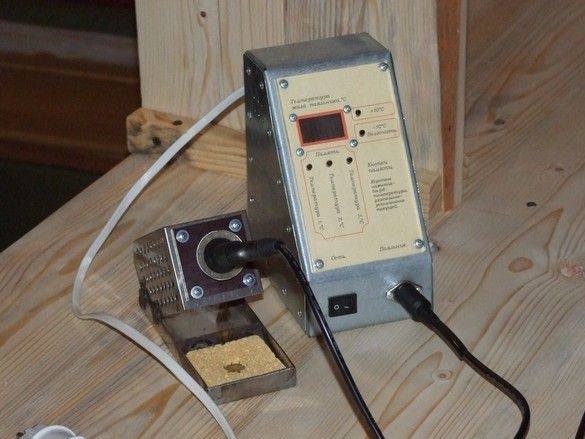

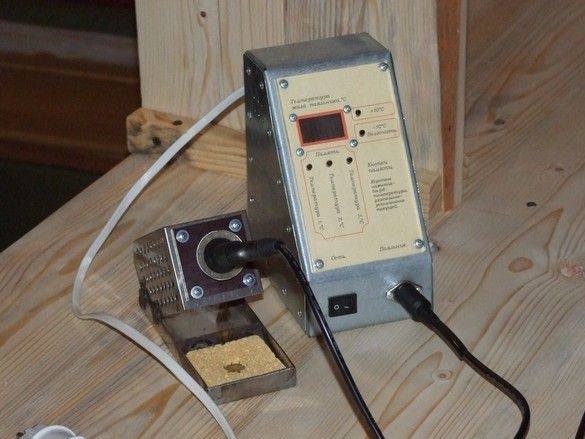

Der Fall befindet sich in einer Kampfposition, achten Sie auf eine sehr dichte Installation - das Ergebnis des Aufbaus in AutoCAD.

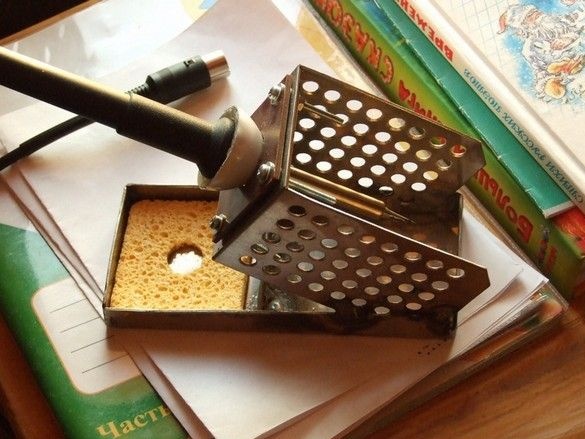

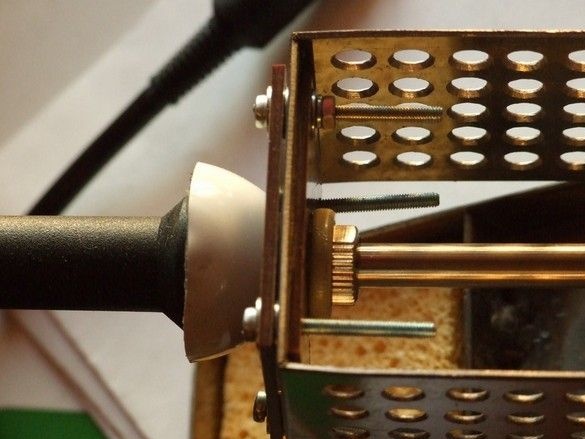

Ein weiterer Aspekt bei der Bequemlichkeit der Verwendung eines Lötkolbens ist hier ein guter Stand. Kochte es aus einem dicken Edelstahlblech, basierend auf der Fabrik. Das Gewicht erwies sich als durchaus akzeptabel, nichts zappelt, kippt nicht um.

Halter in einer Zwischenarmatur. Die Tasse besteht aus einem geschnittenen Hals aus einer leeren Aluminiumdose mit einem Inhalip.

Orthopädische elastische Dichtung aus neutralem Silikondichtmittel (um Aluminium nicht zu korrodieren). Das Formen wurde vom Lötkolben selbst durchgeführt. Die entsprechende Stelle wurde fest mit Plastikfolie umwickelt und in ein flüssiges Dichtungsmittel gepresst. Der Stand im Allgemeinen und dieses Gerät im Besonderen erwiesen sich als sehr praktisch. Die Öldichtung sitzt fest, man kann sie nicht hineinstecken, sondern fast wie Pfeile werfen, ohne ein besonderes Klappern und Rasseln. Ein hochgenaues Zielen ist ebenfalls nicht erforderlich.

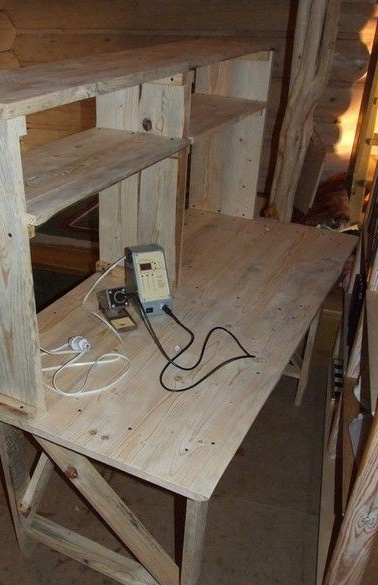

Die Lötstationsbaugruppe übrigens auf einem frisch gefertigten Desktop.

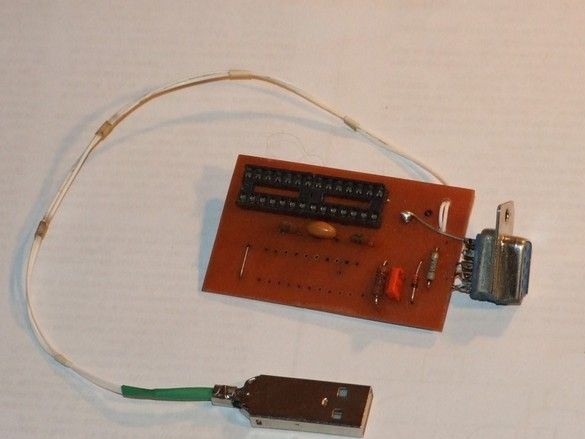

Ja, ich musste einen Programmierer für den Controller erstellen.

Es gab keinen DB-9 für den COM-Port, ich musste es aus einem langen machen - ich winkte mit dem "Grinder" und kam-kuma-bewundern!

USB ist für die Stromversorgung.

Nach mehr als zwei Betriebsjahren wurden keine wesentlichen Mängel festgestellt. Die Anzeigen leuchten bei normaler Arbeitsbeleuchtung nur schwach - es gab zu faule Tasten, um Transistoren einzusetzen. Dies ist jedoch ein Nachteil der Indikatoren selbst. Ohne etwas zu zerlegen oder zu überspielen, ist es möglich, eine Mischung von oben hinzuzufügen, dies ist jedoch nicht besonders erforderlich. Drei Temperaturen im Speicher (Standby-Modus, Arbeitsmodus und für eine Leitung oder Teile, die massiver sind) werden einmal eingestellt, dann müssen sie nur bei Bedarf in "einem Tyrk" abgerufen werden.

Die Autoren der Lötstationsschaltung und der Controller-Firmware,