Vertikale Windkraftanlagen werden immer beliebter. Die Hauptvorteile des vertikalen Designs sind die gute Effizienz und Zuverlässigkeit des Produkts. Darüber hinaus ist ein vertikaler Windgenerator viel einfacher zu montieren nach Hause Bedingungen.

Materialien und Werkzeuge zur Herstellung eines vertikalen Windgenerators:

1) Blechstreifen mit einer Länge von 1160 mm

2) 10 mm dicke Sperrholzplatten

3) Stichsäge

4) bohren

5) die Nabe des Autos

6) flüssige Nägel

7) Epoxidkleber

8) 0,51 mm dicker Kupferdraht

9) Edelstahlschrauben

Berücksichtigen Sie die Hauptmerkmale dieses Entwurfs und die Phasen seiner Konstruktion.

Betrachten Sie zunächst die Hauptvorteile dieser Konstruktion einer Windmühle.

Bei der Installation dieser Konstruktion spielt die Windrichtung keine Rolle, dh es ist nicht erforderlich, die Windkraftanlage im Luftstrom auszurichten. Außerdem benötigt diese Windmühle keine hohe Position, daher kann sie leichter und für Wartungsarbeiten leichter zugänglich sein. Aufgrund der Tatsache, dass das Design weniger bewegliche Teile als eine Standardwindkraftanlage hat, ist es zuverlässiger. Das optimale Profil der verwendeten Blätter erhöht den Wirkungsgrad des Windgenerators, und die Verwendung eines mehrpoligen Generators zur Stromerzeugung macht dieses Design noch leiser.

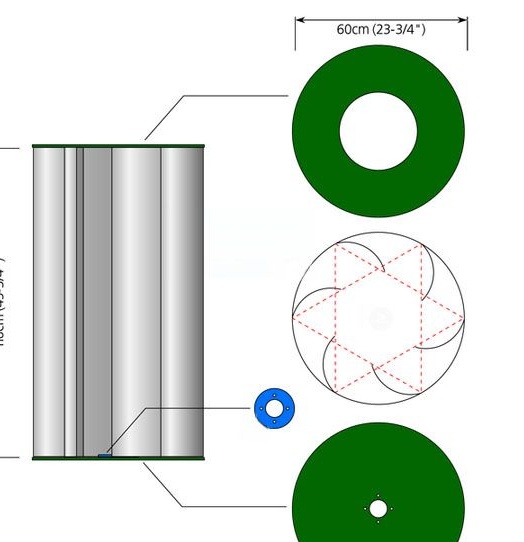

Aus diesen Gründen hat der Autor beschlossen, den Windgenerator genau vertikal zu gestalten. Und im ersten Schritt beschloss er, Stützklingen herzustellen. Die Stützen sind zwei gleich große Kreise. Der Autor beschloss, sie aus ABS-Kunststoff herzustellen. Dazu wurde auf einer Plastikfolie ein Kreis markiert, entlang dessen Kontur der Autor sie mit einer Stichsäge ausschneidet. In diesen Träger, der die Oberseite sein wird, machte der Autor ein Loch mit einem Durchmesser von 300 mm.

Der Autor verwendete eine Nabe aus einem Auto als Nabe. In dieser Nabe stößt die untere Stütze der Windmühle an. Es wurden 4 Löcher gemacht, die notwendig sind, um die Bauteile zu verbinden.

Besondere Aufmerksamkeit sollte der Befestigung der Klingen gewidmet werden. Verwenden Sie am besten eine Schablone, um jede Klinge im richtigen Winkel zu platzieren. Der Autor zeichnete eine Markierung auf die untere Stütze der Windmühle und machte einen regelmäßigen sechszackigen Stern, dessen Winkel auf die Kanten der Stütze der Windmühle fallen. Auf der oberen Stütze der Windmühle wurden genau die gleichen Markierungen angebracht.

Für die Herstellung von Klingen verwendete der Autor Streifen aus dünnem Blech. Die Breite des Streifens für die Klinge sollte etwas größer sein als die Seite des Sternstrahls.

Die Befestigung der Blätter ist eine der anspruchsvollsten Phasen bei der Herstellung einer solchen Windmühle. Daher ist das vom Autor auf beiden Trägern vorgenommene Markup so wichtig. Die Klinge ist mit zwei Winkeln unten und oben befestigt, bei denen sie gebogen werden sollte, um einen Viertelkreis zu bilden. Jede Klinge setzt sich an den Rändern der Strahlen des gezeichneten Sterns auf den Strukturstützen ab.

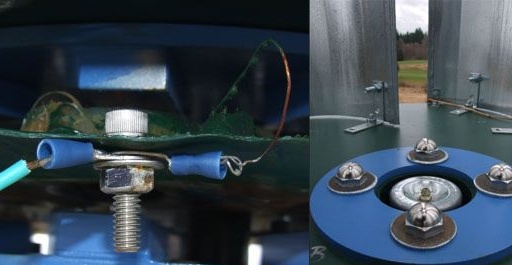

Ferner begann der Autor, einen Rotor zu erstellen. Die Basis dafür mit einem Durchmesser von 400 mm wurde aus einer 10 mm dicken Sperrholzplatte gesägt. Entlang des Außenradius dieses Kreises wurden permanente Neodym-Magnete mit hoher Induktivität angebracht. Die Magnete wurden mit flüssigen Nägeln und Epoxidkleber befestigt. Der Autor verwendete 12 solcher Magnete, die gemäß den Zahlen auf dem Zifferblatt angeordnet waren. Um die Polarität aufrechtzuerhalten, wurden die Magnete mit einem Marker markiert. Bevor die Magnete mit Epoxidkleber fixiert wurden, befestigte der Autor sie mit Abstandshaltern aus Holzkeilen. Dies trug dazu bei, die exakte Fixierung der Magnete aufrechtzuerhalten.

Der Autor machte den zweiten Teil auf die gleiche Weise und ließ den Unterschied nur in der Polarität der Magnete, die der Polarität jedes Magneten am ersten Rotor entgegengesetzt sein sollte.

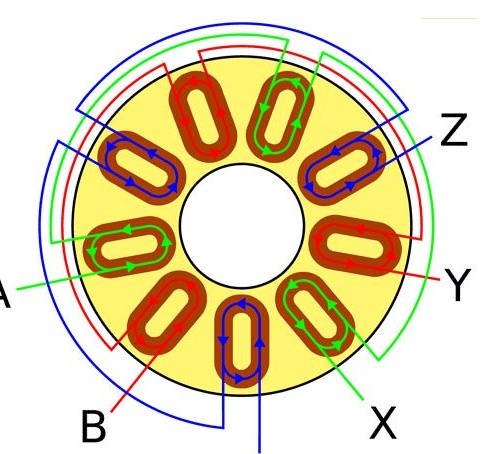

Nach der Erstellung des Rotors stellte der Autor einen Stator aus 9 Induktoren her. Die Spulen sind in drei aufeinanderfolgenden Gruppen angeordnet, deren Ende mit dem Anfang der nächsten verbunden ist. Spulen befinden sich symmetrisch an den Eckpunkten von drei Dreiecken, die in einen Kreis eingeschrieben sind. Wicklungsspulen bestehen aus einem 0,51 mm dicken Kupferdraht. 320 Windungen eines solchen Drahtes wurden für jede Spule ausgegeben.

Bei diesem Ansatz sollte die Spannung am Generatorausgang 100 V bei einer Turbinendrehzahl von etwa 120 pro Minute betragen. Sie können die Ausgangsspannung einstellen, indem Sie die Anzahl der Windungen in den Generatorspulen verringern oder hinzufügen oder indem Sie den Durchmesser des Drahtes ändern, der zum Wickeln des Stators dient. Es ist wichtig, die Richtung der Wicklung zu beachten sowie deren Ende und Anfang zu markieren. Epoxidkleber wird über die äußere Windung aufgetragen, und an vier Stellen wurde elektrisches Klebeband aufgewickelt, um ein Abwickeln der Spulen zu verhindern.

Sie sollten auch auf einige Details achten. Die Enden der Spulen müssen von der Lackisolierung gereinigt werden. Nach dem Löten befinden sich alle Spulen auf einem Blatt Pappe oder Papier, wo sie mit Klebeband befestigt sind und alle Papierfelder mit Ausnahme der Mitte mit Glasfaser versiegelt sind. Danach wird Epoxidharz mit Härter gegossen. Alle Wicklungsleitungen müssen sich außerhalb oder innerhalb des Stators befinden, und es sind Löcher angebracht, um die Halterung im Stator zu befestigen.

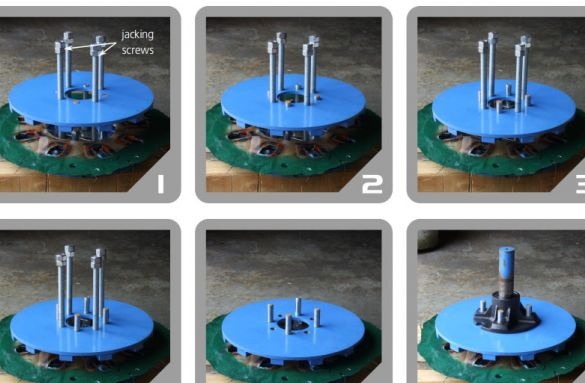

Nachdem alle Details vorbereitet worden waren, baute der Autor die gesamte Struktur zusammen. Dazu befinden sich auf einer Achse die untere Stütze der Schaufeln, eine Scheibe mit Permanentmagneten, ein Stator und eine untere Basis des Rotors mit einer Nabe.

Alle Komponenten werden mit Stehbolzen an der Halterung befestigt. Für einen besseren Kontakt verwendete der Autor Edelstahlschrauben. Nach dem Zusammenbau und der Befestigung aller Teile stellte sich eine fertige Windmühle heraus, die an einem offenen Ort installiert werden sollte, an dem die Windkraft am größten ist. Dadurch kann der Generator am effizientesten arbeiten.