Fast jede Werkstatt verfügt über ein so notwendiges und schwer zu ersetzendes Werkzeug wie eine Schleifmaschine. Es ist sehr vielseitig und wird zum Schneiden von Metall, Holz, Reinigen und Polieren verschiedener Oberflächen verwendet. Aber manchmal muss man mehrere Stunden arbeiten, was sich auf die Müdigkeit der Hände auswirkt. In diesem Fall kann insbesondere bei der täglichen Arbeit eine Schneidemaschine sehr nützlich sein. Es erfordert viel weniger körperliche Anstrengung und bietet auch ein viel präziseres Schneiden. In diesem Artikel präsentiert der Autor einen Fotobericht über die Erstellung einer solchen Maschine.

Die für die Montage der Maschine erforderlichen Materialien und Werkzeuge sind im Artikel aufgeführt.

Der Autor begann mit der Herstellung der Spindel. Es wurde unter 306 Lagern geschliffen und hat einen Durchmesser von 30 mm.

Auf der einen Seite befindet sich ein Sitz unter der Riemenscheibe, auf der anderen Seite wird ein Gewinde geschnitten (wie bei einer Standardschleifmaschine). Unter der Befestigung des Schneidrads.

Draußen bestehen die Lagersitze aus einem geeigneten Rohrdurchmesser.

Für Lager sind Sitze geplant, zwischen denen ein Rohr gleichen Durchmessers geschweißt wird.

Eine Riemenscheibe ist auf einer Seite abgenutzt:

Die Zentriermutter ist die gleiche wie bei einer normalen Mühle.

Für die Maschine wurde ein 3-kW-Motor mit einer Drehzahl von 1.500 U / min verwendet. Für ihn wurde ein Ständer mit Längslöchern hergestellt, um die Riemenspannung einzustellen. Zwischen dem Ständer und der Riemenscheibe wurden 2 Profile von 40 mm geschweißt.

Ferner wurde aus einem 2 mm dicken Blech eine Schutzhülle ausgeschnitten und ausgekocht:

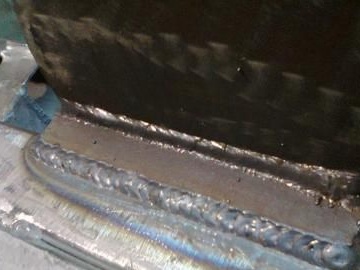

Durch die Ecke wird das Gehäuse mit dem vierzigsten Profil verschweißt. Zuvor ist es ratsam, ein Schneidrad (300 mm) auf eine Spindel zu setzen, um die Position nicht zu verlieren. Der Abstand vom Kreis zur Innenseite des Gehäuses sollte 5 - 6 mm nicht unterschreiten.

Als nächstes wurde ein Scharnier hergestellt, um die gesamte Struktur zu sichern. Zwei Scharniere, die mit einem leichten Spiel ineinander eingeführt wurden, wurden als Scharnier verwendet.

Unter der Maschine wurde eine Arbeitsplatte hergestellt. Die Dicke der Folie der Arbeitsfläche beträgt 5 mm. Die Beine und Trennwände bestehen aus 50 Ecken.

Ein Scharnier ist an die Arbeitsplatte geschweißt:

Das gleiche Profil von 40 mm wurde als Material für die Herstellung des Griffs und ein Metallstab mit geeigneter Größe verwendet.

Für die starre Fixierung des Werkstücks während des Schneidens werden Eiben benötigt. Zur Herstellung von zwei Metallecken und einer Gewindestange für eine Mutter aus 150 Wasserventilen wird eine Mutter selbst benötigt.

Eine Schutzhülle für den Riemen besteht aus Blech:

Als nächstes wird der elektrische Teil der Maschine montiert, der aus einer automatischen Maschine und einem Anhänger zum Abstellen des Motors besteht.

Geschweißte Platte zum Schutz vor Funken.

Der Tisch wird fertiggestellt, Holzregale werden hinzugefügt.

Und so sieht die fertige Maschine nach dem Lackieren aus:

Und hier ist das Ergebnis seiner Arbeit: