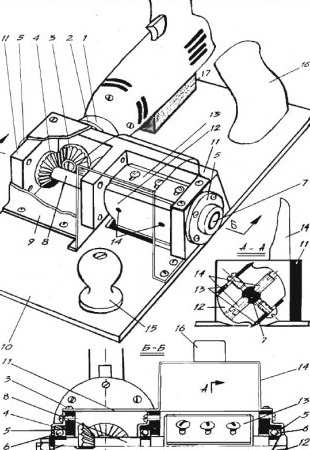

Abb. 1. Hobel von einem Bohrer.

Messer 1 mm ragen über die zylindrische Oberfläche der Trommel und 0,5 mm über die Arbeitsebene der Basis 10 hinaus, die entlang der bearbeiteten Platte gleitet. Messer schneiden abwechselnd dünne Flocken-Flocken, greifen sie und werfen sie durch den Diffusor des Gehäuses 9 heraus. Das Drehmoment wird über die Spindel 7 und ein Paar Kegelräder 3 und 4 auf die Trommel übertragen, von denen eines am Kegel der elektrischen Bohrspindel befestigt ist. Bevor Sie mit der Herstellung eines Hobels beginnen, nehmen Sie ein Paar Kegelräder mit einem maximalen Durchmesser von nicht mehr als 38 mm. Der Mindestdurchmesser des angetriebenen Zahnrads 4 am Ende der Zähne muss mindestens 18 mm betragen, damit die Distanzhülse 8 auf der Welle 7 platziert werden kann. Wählen Sie drei Lager für die Montage der Welle mit einem Durchmesser von 10-12 mm. Bestimmen Sie anhand der Abmessungen der Lager und des ausgewählten konischen Paares die Abmessungen des Hobels und fahren Sie mit seiner Herstellung fort.

Die Hauptteile des Hobels werden auf Dreh-, Fräs- und Bohrmaschinen hergestellt. Sie benötigen auch ein Bankwerkzeug. Der schwierigste Teil des Hobels ist die Trommel 12, deren Verarbeitung eine strikte Symmetrie aller Abflachungen, Rillen und Löcher erfordert. Eine Verletzung der Symmetrie führt zu einer Verschiebung des Schwerpunkts der Trommel und infolgedessen zum Auftreten von Vibrationen. Schleifen Sie auf einer Drehmaschine aus Duraluminium oder Stahl einen Zylinder mit einem Innenloch für die Spindel 7. Bohren Sie auf der Bohrmaschine fünf Löcher: drei für die Schrauben zum Befestigen der Messer und zwei für die Stifte 14. Entfernen Sie auf der Fräsmaschine zwei parallele Abflachungen zum Befestigen der Messer 13. Machen Sie mit einem Fräser ein weiteres Für die Spanentladung sind zwei identische Rillen erforderlich. Nach dem Einfädeln der Schrauben und Stifte die Innenbohrung für die Spindel mit einer Reibahle abschließen. Machen Sie 13 Messer aus einem fertigen Messer aus Tischlerflugzeugen, nachdem Sie zuvor die Härtung (Urlaub) entfernt haben. Achten Sie auf die Genauigkeit der Position und die Genauigkeit der Einhaltung der Abmessungen der drei Längsschnitte. Löcher für Befestigungsschrauben. Akzeptieren Sie einen Messerschärfwinkel von 20 °.

Drehen Sie die Spindel 7 vom Werkzeugstahl, härten Sie sie aus und schleifen Sie sie auf die Größe des Lagers. Drehen Sie alle fünf Distanzhülsen 8 aus Stahl. Setzen Sie sie beim Zusammenbau beginnend am blinden Ende der Spindel 7 nacheinander auf. Schleifen Sie auf der Drehmaschine auch drei Flansche 5 zur Montage der Lager 6 der Spindel 7.Zwei von ihnen, die dem konischen Paar am nächsten liegen, müssen eine Lagerbohrung haben, die etwas tiefer als ihre Höhe ist. Dies ist notwendig, um einen vorzeitigen Verschleiß der Lager zu verhindern, dessen Grund die axiale Dehnung der Spindel 7 infolge einer Erwärmung während des Betriebs ist. Der dritte Flansch sollte das Lager fest gegen das Ende des Gehäuses 11 drücken, damit die Tiefe des Bohrlochs um 0,1 mm geringer ist als die Höhe des Lagers. Landelöcher werden streng unter dem Außendurchmesser des Lagers gebohrt (Gleitpassung). Fall 11 ist eine U-förmige Halterung mit 8–10 mm dicken Wänden. Nehmen Sie einen Block Duraluminium oder Textolit geeigneter Größe und schneiden Sie mit einem Bohrer und einer normalen Bügelsäge zwei Rillen aus, an deren Stelle ein konisches Paar und eine Trommel 12 platziert werden. Bohren Sie ein großes Loch parallel zur Hauptachse des Gehäuses unter der Spindel 7 mit den Distanzhülsen 8 und vier Löcher mit anschließendem Gewinde unter den Schrauben zur Befestigung der Flansche 5. Je nach Größe der elektrischen Bohrmaschine sollte die Verbindungsebene des Gehäuses 11 mit der Stirnfläche des Lagerflansches 2 in einem geeigneten Winkel zur Basis 10 bearbeitet werden. Hintergrundbeleuchtung Lyta Loch und den Faden an den Schrauben Anschlussflansch 2. Die Basis 10 am besten aus Stahl oder aus Duraluminium Plattendicken von 3 oder 5 mm hergestellt wird. Schneiden Sie an der Basis streng durch Markieren mit einem Bohrer und anschließendes Abschließen mit einer runden Feile ein Arbeitsloch für die Trommel 12. Bohren Sie dann Löcher zur Befestigung des Gehäuses, des Gehäuses 9 und der Griffe 15 und 16 mit Schrauben und Senkschrauben. Für eine zuverlässige Befestigung der elektrischen Bohrmaschine an der Basis ist es gut, einen Holzkeil / 7 herzustellen. Die wichtigste Operation zum Zusammenbau des Hobels besteht darin, die Spindel 7 mit allen angebrachten Teilen im Gehäuse 11 zu installieren. Sie ist mühsam und muss daher durchgeführt werden, nachdem alle Komponenten sorgfältig aneinander montiert wurden. Setzen Sie zuerst das Endlager 5 fest auf die gehärtete und geschliffene Spindel.

Die Lagerung erfolgt wie folgt. Klemmen Sie in einem Schraubstock ein Stück dickwandiges Rohr mit einem Innendurchmesser von 0,5 bis 1 mm größer als der Durchmesser der Spindel. Setzen Sie das Lager auf das Rohrende und führen Sie das Gewindeende der Spindel in das Loch ein. Schmieren Sie die polierte Oberfläche mit Öl und schlagen Sie leicht auf den Hammer am blinden Ende der Spindel und treiben Sie ihn in das Rohr. Setzen Sie dann die Distanzhülse 8 auf, setzen Sie die Trommel in das Gehäuse und setzen Sie sie auf die Spindel. Entlang der Längsachse im Gehäuse werden nacheinander ein Abstandshalter, ein zweites Kugellager, ein zweiter Flansch, ein dritter Abstandshalter, ein Keil, ein angetriebenes Zahnrad 4, ein vierter Abstandshalter und ein drittes Kugellager, dann eine Hülse, eine Federscheibe und eine Spannmutter, die den gesamten Satz sanft festziehen, auf die Spindel aufgebracht . Befestigen Sie anschließend mit den Stiften 14 die Trommel an der Spindel und ziehen Sie die Schrauben fest, mit denen die Flansche 5 befestigt sind. Die letzten Vorgänge, die die Arbeit am Hobel beenden, sind die Herstellung eines geformten Gehäuses 9 und eines Diffusors 14. Sie schützen die Arbeitskörper vor Spänen und Ihre Finger vor Verletzungen. Schneiden Sie sie aus Duraluminium mit einer Dicke von 1,5-2 mm aus.