Die Änderung besteht in der Nut des Rotors für Magnete, dann werden die Magnete normalerweise unter Verwendung einer Schablone auf den Rotor geklebt und mit Epoxidharz gefüllt, um nicht abzufliegen. Normalerweise spulen sie den Stator auch mit einem dickeren Draht zurück, um zu viel Spannung zu reduzieren und die Stromstärke zu erhöhen. Aber dieser Motor wollte nicht zurückspulen und es wurde beschlossen, alles so zu lassen, wie es ist, nur um den Rotor mit Magneten neu zu bauen. Als Spender wurde ein Drehstrom-Asynchronmotor mit einer Leistung von 1,32 kW gefunden. Unten ist ein Foto von diesem Elektromotor.

Umwandlung des Asynchronmotors in einen Generator Der Rotor des Elektromotors wurde auf einer Drehmaschine auf die Dicke der Magnete bearbeitet. Dieser Rotor verwendet keine Metallhülse, die normalerweise gedreht und unter Magneten auf den Rotor gelegt wird. Die Hülse wird benötigt, um die magnetische Induktion zu verbessern. Durch sie schließen die Magnete ihre Felder, die unter dem Boden des anderen speisen, und das Magnetfeld löst sich nicht auf, aber alles geht zum Stator. Bei dieser Konstruktion werden ziemlich starke Magnete mit einer Größe von 7,6 * 6 mm in einer Menge von 160 Stk. Verwendet, die ohne Hülse eine gute EMF liefern.

Vor dem Aufkleber auf den Magneten wurde der Rotor zunächst auf vier Polen markiert und die Magnete mit einer Abschrägung versehen. Der Motor war vierpolig und da der Stator nicht auf den Rotor zurückgespult wurde, sollten auch vier Magnetpole vorhanden sein. Jeder Magnetpol wechselt, ein Pol bedingt "Nord", der zweite Pol "Süd". Die Magnetpole werden in Intervallen hergestellt, so dass die Magnete an den Polen dichter gruppiert sind. Die Magnete wurden nach dem Aufsetzen auf den Rotor zur Fixierung mit Klebeband umwickelt und mit Epoxidharz beschichtet.

Nach dem Zusammenbau war ein Anhaften des Rotors zu spüren, während der Drehung der Welle ein Anhaften zu spüren war. Es wurde beschlossen, den Rotor zu erneuern. Die Magnete wurden zusammen mit dem Epoxidharz niedergeschlagen und neu platziert, aber jetzt sind sie mehr oder weniger gleichmäßig im gesamten Rotor unterhalb des Fotos des Rotors mit Magneten installiert, bevor das Epoxidharz gegossen wurde. Nach dem Gießen nahm das Anhaften leicht ab und es wurde festgestellt, dass die Spannung während der Drehung des Generators bei gleichen Umdrehungen leicht abfiel und der Strom leicht anstieg.

Nach dem Zusammenbau wurde beschlossen, den fertigen Generator mit einem Bohrer zu drehen und etwas als Last daran anzuschließen.Eine 220 Volt 60 Watt Glühbirne wurde angeschlossen, bei 800-1000 U / min brannte sie bei voller Hitze. Um zu überprüfen, wozu der Generator in der Lage ist, wurde eine 1-kW-Lampe angeschlossen, die bei voller Hitze brannte und den Bohrer nicht stärker beherrschte, um den Generator zu verdrehen.

Im Leerlauf bei einer maximalen Drehzahl von 2800 U / min betrug die Generatorspannung mehr als 400 Volt. Bei etwa 800 U / min beträgt die Spannung 160 Volt. Wir haben auch versucht, einen 500-Watt-Kessel anzuschließen. Nach einer Minute Torsion wurde das Wasser im Glas heiß. Dies sind die Tests, die der Generator bestanden hat und der aus einem Induktionsmotor bestand.

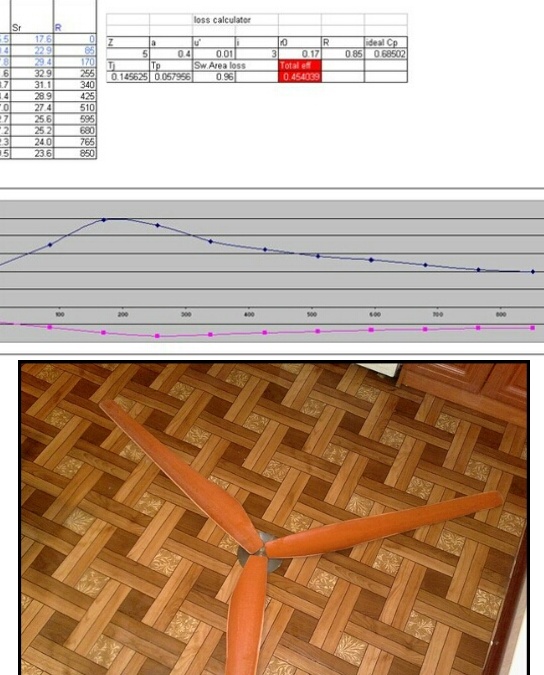

Dann kam die Drehung zur Schraube. Die Schaufeln für den Windgenerator wurden aus PVC-Rohren mit einem Durchmesser von 160 mm geschnitten. Unten auf dem Foto ist die Schraube selbst mit einem Durchmesser von 1,7 m und die berechneten Daten, auf denen die Klingen hergestellt wurden.

Danach wurde ein Ständer mit einer Drehachse geschweißt, damit der Generator den Generator und das Heck montieren konnte. Die Konstruktion erfolgt gemäß dem Schema, bei dem der Windkopf durch das Heckklappverfahren vom Wind entfernt wird, sodass der Generator von der Mitte der Achse versetzt ist und der Stift dahinter der Stift ist, an dem der Schwanz getragen wird.

Hier ist ein Foto des fertigen Windgenerators. Der Windgenerator wurde an einem neun Meter hohen Mast installiert. Der Generator mit Windkraft erzeugte eine Leerlaufspannung von bis zu 80 Volt. Sie versuchten, zehn Tonnen davon an zwei Kilowatt anzuschließen, nach einer Weile wurden die zehn warm, was bedeutet, dass der Windgenerator noch etwas Strom hat.

Dann wurde die Steuerung für den Windgenerator zusammengebaut und eine Batterie zum Laden durch sie angeschlossen. Der Ladevorgang war gut genug, der Akku raschelte schnell, als würde er von einem Ladegerät geladen.

Die Daten auf der Motorwelle besagen, dass 220/380 Volt von 6,2 / 3,6 A bedeuten, dass der Generatorwiderstand 35,4 Ohm Dreieck / 105,5 Ohm Stern beträgt. Wenn er eine 12-Volt-Batterie nach dem Schema des Umschaltens der Phasen des Generators in ein Dreieck auflädt, was höchstwahrscheinlich ist, dann ist 80-12 / 35,4 = 1,9A. Es stellt sich bei einem Wind von 8-9 m / s heraus, der Ladestrom betrug ungefähr 1,9 A, und das sind nur 23 Watt / h, ja ein bisschen, aber vielleicht habe ich mich irgendwo geirrt.

Solche großen Verluste sind auf den hohen Widerstand des Generators zurückzuführen, so dass der Stator normalerweise mit einem dickeren Draht zurückgespult wird, um den Widerstand des Generators zu verringern, der die Stromstärke beeinflusst. Je höher der Widerstand der Generatorwicklung ist, desto geringer ist die Stromstärke und die höhere Spannung.