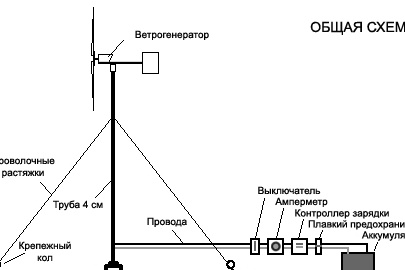

Allgemeines Schema eines Windgenerators

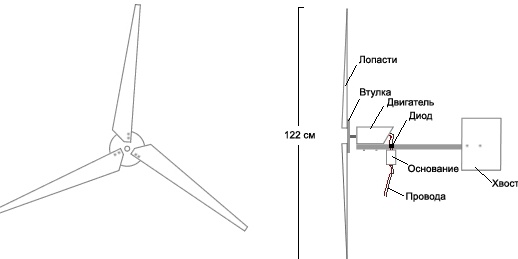

Windgeneratorbaugruppe

Die meisten der in diesem Handbuch genannten Werkzeuge und Materialien können in Baumärkten erworben werden. Wir empfehlen Ihnen außerdem dringend, die folgenden Komponenten von Händlern für gebrauchte Waren oder auf einer örtlichen Deponie zu suchen.

Das Thema Sicherheit hat für uns höchste Priorität. Ihr Leben ist viel wertvoller als eine billige Stromquelle. Befolgen Sie daher alle Sicherheitshinweise zum Bau einer Windmühle. Schnell rotierende Teile, elektrische Entladungen und raue Wetterbedingungen können einen Windgenerator sehr gefährlich machen.

Das Design dieses Windgenerators für das Haus ist einfach und effektiv, während es schnell und einfach zusammengebaut werden kann. Sie können Windenergie ohne Einschränkungen nutzen.

Windkraftanlagenkomponenten

In diesem Handbuch wird ein Gleichstrommotor vom Laufband (Leistung 260 V, 5 A) mit einer daran angebrachten 15-cm-Gewindehülse verwendet. Bei einer Windgeschwindigkeit von ca. 48 km / h erreicht der Ausgangsstrom 7 A. Dies ist ein kleines, einfaches und billiges Gerät, mit dem Sie können mit der Nutzung der Windkraft beginnen.

Sie können jeden anderen Gleichstrommotor verwenden, der mindestens 1 V bei 25 U / min erzeugt und mit mehr als 10 Ampere betrieben werden kann. Bei Bedarf können Sie die Liste der erforderlichen Komponenten ändern (z. B. die Hülse getrennt vom Motor finden - ein Kreissägeblatt mit einem 1,6-cm-Wellenadapter ist für diese Zwecke geeignet).

Werkzeuge zur Montage eines Windgenerators

- bohren

- Bohrer (5,5 mm, 6,5 mm, 7,5 mm)

- Elektrische Laubsäge

- Gasschlüssel

- Schlitzschraubendreher

- Einstellbarer Schraubenschlüssel

- Schraubstock und / oder Klemme

- Abisolierwerkzeug

- Roulette

- Marker

- Kompass

- Winkelmesser

- Tippen Sie zum Einfädeln auf 1/4 "x20

- Assistent

Materialien zur Montage eines Windgenerators

Unterstützungsleiste:

- Vierkantrohr 25x25 mm (Länge 92 cm)

- Abdeckflansch am Rohr 50 mm

- Abzweigrohr 50 mm (Länge 15 cm)

- Selbstschneidende Schrauben 19 mm (3 Stk.)

Motor:

Gleichstrommotor von einem Laufband (Leistung 260 V, 5 A) mit einer daran angebrachten 15-cm-Gewindehülse

Diodenbrücke (30 - 50 A)

Schrauben für den Motor 8x19 mm (2 Stk.)

Ein Stück PVC-Rohr 7,5 cm (Länge 28 cm)

Schaft:

Quadratisches Stück Blech 30x30cm

19 mm Schrauben (2 Stk.)

Klingen:

Ein Stück 20 cm langes PVC-Rohr mit einer Länge von 60 cm (wenn es gegen ultraviolette Strahlung beständig ist, müssen Sie es nicht streichen)

Schrauben 6x20 mm (6 Stk.)

Unterlegscheiben 6 mm (9 Stk.)

A4 Blatt Papier (3 Stk.)

Klebeband

Windgeneratorbaugruppe

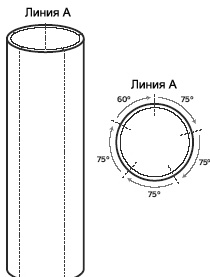

Schneiden der Klingen - Wir erhalten drei Sätze Klingen (insgesamt neun Stück) und einen dünnen Abfallstreifen.

Legen Sie unser 60 cm langes PVC-Rohr mit einem Stück Vierkantrohr auf eine ebene Fläche (Sie können jedes andere ziemlich lange Objekt mit einer flachen Kante verwenden). Drücken Sie sie fest aneinander und ziehen Sie an der Stelle ihres Kontakts über die gesamte Länge eine Linie auf das PVC-Rohr. Diese Zeile heißt A.

Markieren Sie an jedem Ende der Linie A vom Rohrrand 1-1,5 cm.

Kleben Sie drei Blatt A4-Papier so zusammen, dass sie ein langes, gerades Stück Papier bilden. Sie müssen eine Pfeife damit umwickeln und diese wiederum auf die gerade darauf gemachten Markierungen auftragen. Stellen Sie sicher, dass die kurze Seite des Blattes fest und gleichmäßig auf Linie A passt und die lange Seite gleichmäßig an den Stellen überlappt, an denen sie sich selbst überlappt. Zeichnen Sie von jedem Ende des Rohrs eine Linie entlang der Papierkante. Nennen Sie eine dieser Zeilen B, die andere - C.

Nehmen Sie das Rohr so, dass das Rohrende, das der Linie B am nächsten liegt, nach oben zeigt. Beginnen Sie dort, wo sich die Linien A und B schneiden, und markieren Sie Linie 145 alle 145 mm, wobei Sie sich links von Linie A bewegen. Das letzte Segment sollte etwa 115 mm lang sein.

Drehen Sie das Rohr an dem Ende um, das der Linie C am nächsten liegt. Beginnen Sie an der Stelle, an der sich die Linien A und C schneiden, und markieren Sie alle 145 mm die Linien C, aber Sie müssen sich rechts von Linie A bewegen.

Verbinden Sie mit einem Vierkantrohr die einander entsprechenden Leitungen an den gegenüberliegenden Enden des PVC-Rohrs.

Schneiden Sie das Rohr entlang dieser Linien mit einer Stichsäge so ab, dass Sie vier Streifen mit einer Breite von 145 mm und einen mit einer Breite von etwa 115 mm erhalten.

Legen Sie alle Streifen mit der Innenfläche des Rohrs nach unten aus.

Markieren Sie auf jedem Streifen auf der schmalen Seite an einem Ende 115 mm vom linken Rand entfernt.

Wiederholen Sie dies am anderen Ende und ziehen Sie sich 30 mm vom linken Rand zurück.

Verbinden Sie diese Punkte mit Linien und kreuzen Sie die Streifen des geschnittenen Rohrs diagonal. Sägen Sie den Kunststoff entlang dieser Linien mit einer Stichsäge.

Die resultierenden Schaufeln legen die Innenfläche des Rohrs ab.

Markieren Sie jede Linie entlang der diagonalen Schnittlinie in einem Abstand von 7,5 cm vom breiten Ende der Klinge.

Machen Sie eine weitere Markierung am breiten Ende jeder Klinge 2,5 cm von der langen geraden Kante entfernt.

Verbinden Sie diese Punkte mit einer Linie und schneiden Sie die resultierende Ecke entlang. Dies schützt die Blätter vor dem Brechen durch den Seitenwind.

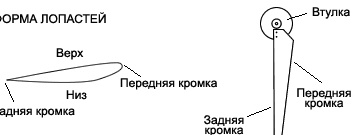

Windturbinenblattbearbeitung

Sie müssen die Klingen häuten, um das gewünschte Profil zu erreichen. Dies erhöht ihre Effizienz und macht auch ihre Rotation leiser. Die Vorderkante sollte abgerundet und die Rückseite spitz sein. Um das Rauschen zu reduzieren, sollten scharfe Ecken abgerundet werden.

Schaftschneiden

Die Größe des Schwanzes ist nicht kritisch. Sie benötigen ein Stück leichtes Material von 30 x 30 cm, vorzugsweise Metall (Zinn). Sie können dem Schaft jede Form geben, das Hauptkriterium ist seine Steifigkeit.

Bohren Sie Löcher in ein Vierkantrohr - verwenden Sie einen 7,5-mm-Bohrer.

Stellen Sie den Motor so auf das vordere Ende des Vierkantrohrs, dass die Hülse über den Rohrrand hinausragt und die Löcher für die Befestigungsschrauben nach unten zeigen. Markieren Sie die Position der Löcher im Rohr und bohren Sie an den markierten Stellen durch das Rohr.

Flanschlöcher maskieren - Dieser Punkt wird später im Installationsabschnitt dieses Handbuchs beschrieben, da diese Löcher das Gleichgewicht der Struktur bestimmen.

Bohren von Löchern in die Klingen - Verwenden Sie einen Bohrer von 6,5 mm.

Markieren Sie zwei Löcher am breiten Ende jeder der drei Klingen entlang ihrer geraden (Hinter-) Kante. Das erste Loch sollte 9,5 mm von der geraden Kante und 13 mm von der Unterkante der Klinge entfernt sein. Die zweite - in einem Abstand von 9,5 mm von der geraden Kante und 32 mm von der Unterkante der Klinge.

Bohren Sie diese sechs Löcher.

Bohren und Schneiden von Löchern in die Hülse - Verwenden Sie einen 5,5 mm Bohrer und einen 1/4 "Gewindebohrer.

Der Motor des Laufbandes wird mit einer daran befestigten Hülse geliefert. Befestigen Sie zum Entfernen die aus der Hülse herausragende Welle mit einer Zange und drehen Sie die Hülse im Uhrzeigersinn. Es wird im Uhrzeigersinn abgeschraubt, weshalb sich die Klingen gegen den Uhrzeigersinn drehen.

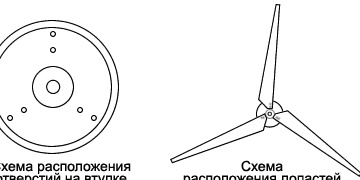

Machen Sie mit einem Zirkel und einem Winkelmesser eine Ärmelschablone auf einem Stück Papier.

Markieren Sie drei Löcher, von denen jedes 6 cm vom Mittelpunkt des Kreises entfernt und gleichmäßig verteilt ist.

Legen Sie diese Schablone auf die Hülle und füllen Sie die vorbereitenden Löcher durch das Papier an den markierten Stellen.

Bohren Sie diese Löcher mit einem 5,5 mm Bohrer.

Tragen Sie mit einem 1/4 "x20 Gewindebohrer einen Faden auf sie auf.

Schrauben Sie die Klingen mit Schrauben 1/4 "x 20 mm an die Hülse. Zu diesem Zeitpunkt sind noch keine äußeren Löcher in der Nähe der Hülsengrenzen gebohrt.

Messen Sie den Abstand zwischen den geraden Kanten der Enden jeder Klinge. Stellen Sie sie so ein, dass sie gleich weit voneinander entfernt sind. Markieren und füllen Sie jedes Loch in der Hülse durch jede Klinge.

Machen Sie Markierungen auf jeder Klinge und Hülse, damit Sie die Montageorte jeder Klinge zu einem späteren Zeitpunkt der Montage nicht verwechseln.

Drehen Sie die Klingen von der Nabe, bohren und schrauben Sie diese drei äußeren Löcher ein.

Herstellung einer Schutzhülle für den Motor.

Zeichnen Sie auf unser Stück PVC-Rohr mit einem Durchmesser von 7,5 cm entlang seiner Länge zwei parallele Linien in einem Abstand von 2 cm voneinander. Schneiden Sie das Rohr entlang dieser Linien.

Schneiden Sie ein Rohrende in einem Winkel von 45 ° ab.

Setzen Sie eine spitze Zange in den geformten Schlitz ein und überprüfen Sie das durchgehende Rohr.

Stellen Sie sicher, dass die Schraubenlöcher am Motor in der Mitte des Schlitzes im PVC-Rohr zentriert sind, und setzen Sie den Motor in das Rohr ein. Mit einem Assistenten ist dies viel einfacher.

Installation

Stellen Sie den Motor auf ein Vierkantrohr und schrauben Sie ihn mit 8x19 mm Schrauben fest.

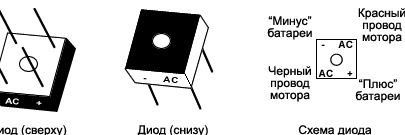

Stellen Sie die Diode in einem Abstand von 5 cm auf ein Vierkantrohr hinter dem Motor. Schrauben Sie es mit einer selbstschneidenden Schraube am Rohr fest.

Verbinden Sie das aus dem Motor austretende schwarze Kabel mit dem „positiven“ Eingangsanschluss der Diode (dies wird durch den Wechselstrom auf der Plus-Seite angezeigt).

Verbinden Sie das aus dem Motor kommende rote Kabel mit dem „negativen“ Eingangsanschluss der Diode (von der „Minus“ -Seite ist es mit Wechselstrom gekennzeichnet).

Positionieren Sie den Schaft so, dass das Ende des Vierkantrohrs gegenüber dem Ende, an dem sich der Motor befindet, in seiner Mitte verläuft. Drücken Sie den Schwanz mit einer Klammer oder einem Schraubstock gegen das Rohr.

Schrauben Sie den Schaft mit zwei Schrauben an das Rohr.

Positionieren Sie alle Klingen so auf der Hülse, dass alle Löcher übereinstimmen. Schrauben Sie die Klingen mit 6 x 20 mm Schrauben und Unterlegscheiben an die Nabe. Verwenden Sie für die drei Löcher des inneren Kreises (am nächsten an der Achse der Hülse) zwei Unterlegscheiben, eine auf jeder Seite der Klinge. Verwenden Sie für die anderen drei nacheinander (von der Seite der Klinge, die dem Schraubenkopf am nächsten liegt). Fest anziehen.

Befestigen Sie die Motorwelle (die durch das Loch in der Buchse geführt wurde) sicher mit einer Zange und drehen Sie sie nach dem Aufsetzen der Buchse gegen den Uhrzeigersinn, bis sie vollständig verdreht ist.

Ziehen Sie die 50-mm-Düse mit einem Gasschlüssel am Abdeckflansch fest.

Klemmen Sie die Düse so in einen Schraubstock, dass sich der Flansch horizontal über den Backen des Schraubstocks befindet.

Legen Sie das Vierkantrohr, das den Motor und den Schaft trägt, auf den Flansch und erreichen Sie seine perfekt ausbalancierte Position.

Markieren Sie das Vierkantrohr nach dem Auswuchten durch die Löcher im Flansch.

Bohren Sie diese beiden Löcher mit einem 5,5-mm-Bohrer. Möglicherweise müssen Sie dazu den Schwanz und den Ärmel drehen, damit sie Sie nicht stören.

Schrauben Sie das tragende Vierkantrohr mit zwei selbstschneidenden Schrauben an den Flansch.

Weitere Informationen

Um einen Windgenerator verwenden zu können, benötigen Sie einen Mast, Kabel, ein Amperemeter, einen Laderegler und Batterien.

Der Mast ist eine der wichtigsten Komponenten eines Windgenerators. Es sollte stark, stabil, sicher befestigt und leicht abzusenken / anzuheben sein. Je größer es ist, desto stärker wird der Wind von Ihrem Generator beeinflusst. Drahtverlängerungen sollten alle 5,5 m Masthöhe angebracht werden. Dehnungsstreifen sollten in einem Abstand von mindestens 50% der Höhe von der Mastbasis am Boden befestigt werden.