Sicherlich haben viele von Ihnen eine kleine Werkstatt und erweitern ständig ihr eigenes Maschinenarsenal. Zum Schleifen von Teilen und Werkstücken als Handbuch verwendet Vorrichtungensowie verschiedene Werkzeugmaschinen und Handschleifer.

In diesem Artikel erklärt Ihnen der Ersteller des YouTube-Kanals „Creates DIY“, wie er eine Orbital- (oder Platten-) Schleifmaschine hergestellt hat. Zusätzlich implementierte der Master darin die Funktion, die Schleifscheibe relativ zum Tisch zu kippen, was ihre Fähigkeiten erheblich erweitert.

Dieses Projekt ist recht einfach herzustellen und erfordert ein Minimum an Werkzeugen.

Material.

- Sperrholzplatte 12 mm

- Der Motor von der Küchenmaschine

- M8 Schrauben, Unterlegscheiben, Muttern

- Rändelschrauben

- Möbelgetriebene Muttern

- Doppelseitiges Klebeband

- Imprägnierung für Holz

- PVA-Kleber

- Holzschrauben

- Schleifpapier.

Werkzeuge vom Autor verwendet.

— Schraubendreher,

— Forstner BohrerHolzbohrer

— Senkerbohrer

— Handmühle

— Runddüse zum Handfräsen

— Gehrungssäge

— Elektrische Stichsäge

— Klemmen

— Dremel

— Exzenterschleifer

— Svenson Square

- Roulette, Bleistift, Marker, Lineal, Regel, Zange, Schraubenschlüssel, Hammer, Spachtel, Schere, Messer.

Herstellungsprozess.

Als Motor verwendet der Autor einen Motor einer alten Küchenmaschine.

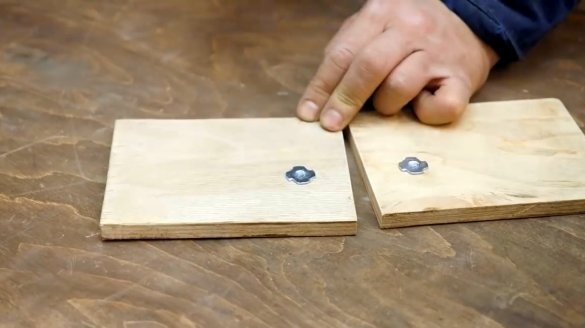

Zunächst muss er einen Halter für den Motor herstellen, der auch ein Drehmechanismus sein wird. Auf einer 12 mm dicken Sperrholzplatte markiert er zwei identische Rechtecke, findet Zentren darauf und bohrt ein Loch mit einem Durchmesser von 1 mm hinein.

Zum Schneiden von Kreisen verwendet der Master eine spezielle hausgemachte Kreisdüse für einen manuellen Fräser, dessen Herstellung bereits in einem der folgenden beschrieben wurdeArtikel.

Durch Messen des Durchmessers des Motorgehäuses und Einstellen der Kompassnadel fräst der Autor zwei Kreise in mehreren Durchgängen.

Nach dem Fräsen verbleiben kleine Späne und Unebenheiten an den Kanten des Sperrholzes, er verarbeitet sie mit einem Dremel mit einer Schleifdüse und überschreibt die Kanten manuell mit feinem Sandpapier.

Mit Hilfe einer elektrischen Stichsäge werden nun die Werkstücke vom Blech abgeschnitten.

Als nächstes müssen Sie das Motorgehäuse vorsichtig zerlegen, indem Sie die Muttern von den Stehbolzen lösen und einen Lagerschutz entfernen. Das zweite muss nicht entfernt werden, und hierfür müsste das Kühlrad entfernt werden.

Eine der Lagerabschirmungen ist im Halterrohling installiert (hervorstehende Rippen störten ein wenig, und für sie mussten kleine Schnitte gemacht werden), und Löcher zum Bohren sind vermerkt. Der Autor verfügt nicht über eine Bohrmaschine. Um die Löcher in beiden Werkstücken auszurichten, bohrt er zuerst eines davon und überträgt dann die Markierungen auf das zweite. Dann überprüft er die Markierungen mit Löchern im Schild und wiederholt das Bohren.

Nach dem Bohren werden alle Oberflächen der Teile mit einer manuellen Orbitalmaschine geschliffen.

Das Lagerschild wird an seiner Stelle koaxial zum zweiten eingebaut, und dann beginnt der Einbau des Motors in den Halter.

Der Kapitän musste die Motorbolzen durch lange Schrauben ersetzen. Dies war auf die Tatsache zurückzuführen, dass zwei Schichten Sperrholz (24 mm) hinzugefügt wurden und die Stollen kurz waren.

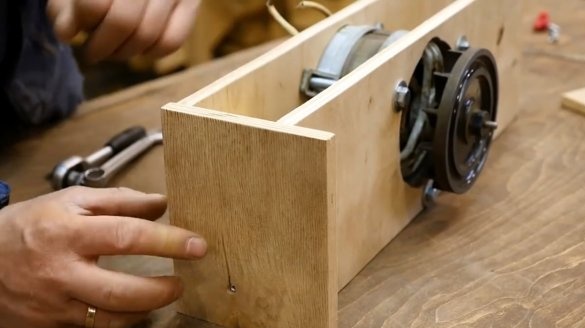

Nachdem die Breite des resultierenden Halters (85 mm) gemessen wurde, stellt der Master zwei Seitenwände her, die jedoch etwas länger sein sollten (150 mm). Die Rohlinge werden mit einer Gehrungssäge geschnitten.

In die Seitenwände sind Löcher für Muttern und Klemmschrauben gebohrt, die den Halter in einem bestimmten Winkel fixieren.

Jetzt setzt der Meister zwei Möbelmuttern an ihre Stelle.

Um die Geometrie des Halters einzuhalten und eine rechteckige Form zu erhalten, fügt der Autor einen Block geeigneter Größe zwischen die Wände ein und prüft mit einem Quadrat.

Danach werden die Pilotlöcher mit einem Senkbohrer gebohrt und die Schrauben gedreht.

Der nächste Schritt besteht darin, ein Gehäuse für die Maschine herzustellen. Der Autor schnitt den Rohling für den Deckel und die Seitenwände angesichts der Breite des Moduls mit dem Motor. Er schnitt auch einige Enden in einem Winkel von 45 Grad. Durch Bohren von Pilotlöchern und Schmieren der Fugen mit Klebstoff werden die Wände des Körpers mit Holzschrauben aneinander befestigt.

Ein Modul mit einem Motor ist im Gehäuse installiert und mit zwei Klemmen befestigt. Es ist auch wichtig, einen rechten Winkel zu beachten. Danach Löcher für axiale Schrauben bohren.

Der Meister nimmt eine Vormontage vor und befestigt den beweglichen Block mit Schrauben am Körper. Dann prüft er, ob das Modul frei gekippt werden kann und ob es an den Wänden des Gehäuses haftet.

Um nun genau einen Schlitz für die Klemmschrauben zu machen, setzt der Autor ein Stück Kreide in die Mitte der Mutter ein und kippt den Mittelblock.

An den Rändern des resultierenden Bogens werden zwei Löcher für den Eingang der Leinwand gebohrt. An den beiden Kanten der Marke wird mit einer Stichsäge geschnitten.

Die Zentraleinheit wird schließlich mit Axialschrauben am Gehäuse befestigt.

Jetzt werden die Rändelschrauben-Klemmschrauben eingeschraubt.

In der nächsten Stufe stellt der Meister die Schleifscheibe her. Er markiert die Mitte auf einer quadratischen Sperrholzplatte 500 x 500 mm und bohrt ein Loch mit einem Durchmesser von 1 mm.

Nachdem er an der kreisförmigen Düse einen Abstand von 220 mm von der Nadel zum Fräser festgelegt hat, schneidet er eine Scheibe mit einem Durchmesser von 440 mm aus. Danach werden alle Kanten der Scheibe mit Schleifpapier und die Oberfläche mit einer Orbitalmaschine geschliffen.

Unter Verwendung einer Führung für den Bohrer wird mit einem Forstner-Bohrer ein Loch in die Mitte der Scheibe gebohrt.

Die Scheibe wird auf die Motorwelle gelegt und mit einer Mutter und einer Unterlegscheibe daran befestigt.

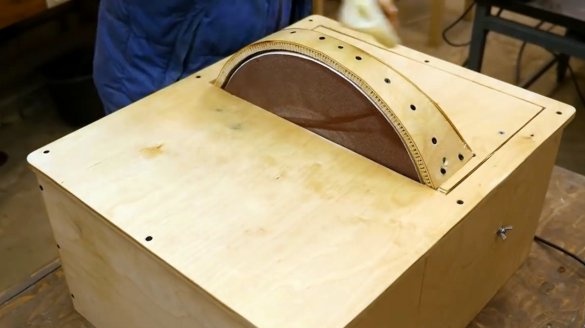

Eines der letzten Teile der Maschine ist eine Schutzhülle. Es kann aus Blech hergestellt werden, der Autor hat sich jedoch entschieden, es aus Sperrholz herzustellen. Um es zu biegen, verwendet er eine ziemlich einfache Technik.

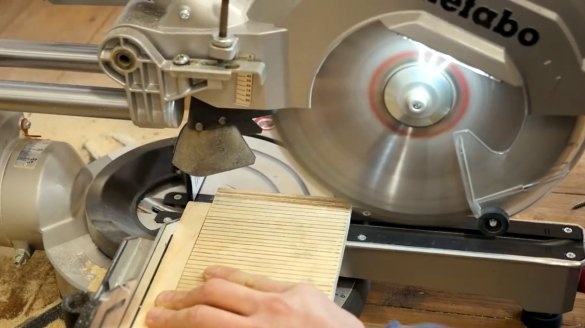

Zunächst werden Markierungen mit einem Abstand von etwa 8 mm auf den Sperrholzrohling aufgebracht.

Ferner wird eine Reihe von Schnitten zum Markieren an der Gehrungssäge ausgeführt, deren Tiefe so sein sollte, dass das Sägeblatt die letzte Sperrholzschicht nicht durchschneidet. Hierfür wird ein spezieller Begrenzer verwendet.

Der Autor bereitete auch eine Rückseite für das Gehäuse vor.

Als Kitt wird er eine Mischung aus feinem Sägemehl und PVA-Kleber verwenden.

Der Deckel wird auf einer Werkbank befestigt und an mehreren Stellen mit einem Sperrholzrohling verschraubt, der einen Bogen bildet.

Es bleibt nur, alle Schlitze dicht mit einer vorbereiteten Klebemasse zu füllen und trocknen zu lassen.

Der Autor klebt doppelseitige Klebebandstreifen auf die Oberfläche der Disc. Um Sandpapier schnell zu ersetzen, können Sie den üblichen "Klettverschluss" verwenden.

Überschüssiges Klebeband wird mit einem Messer um den Umfang herum geschnitten und ein Schutzband wird davon entfernt.

Jetzt können Sie die Schleifpapierscheibe einkleben.

Der Autor bereitete zwei Teile für den Tisch vor und schraubte eines davon an den Körper und das zweite an den geneigten Block.

Die Schutzhülle wurde leicht modifiziert und durch einen Sperrholzbogen verstärkt. Außerdem schnitt der Autor seinen Rücken leicht schräg ab.

Um das Gehäuse vor Feuchtigkeit zu schützen, werden alle Holzoberflächen mit Holzimprägnierung behandelt. Sie können auch Holzlack verwenden.

Wenn die Maschine bereit ist, können Sie mit dem Testen beginnen.

Jetzt kippt der Autor die Festplatte relativ zur Tabelle und fixiert sie an der gewünschten Position. Der maximale Neigungswinkel beträgt 45 Grad.

Auf diese Weise können Sie nicht nur Werkstücke im richtigen Winkel schleifen, sondern auch Messer oder Tischlerwerkzeuge schärfen.

Ich danke dem Autor für das einfache Design einer sehr nützlichen Werkstattmaschine!

Alles gute Laune, viel Glück und interessante Ideen!

Das Video des Autors finden Sie hier.