Das Heizen mit einem Holzofen hat natürlich eine Reihe von Nachteilen. Dies sind hygienische Bedingungen, die mit dem Einbringen von Brennholz in den Raum (unvermeidlicher Müll) und dem Erhitzen von Brennholz verbunden sind (die besten Ergebnisse des Feuers werden erzielt, wenn das Brennholz mindestens 2 Stunden im Raum aufbewahrt wird). Besondere Anforderungen an einen beheizten Raum - ein Haus sollte buchstäblich um den Ofen herum gebaut werden, wobei ein Minimum an Trennwänden die Luftzirkulation verhindert. Dies ist besonders wichtig in nördlichen Gebieten mit strengen und langen Wintern.

Trotzdem gibt es in der Waldzone keine kostengünstige wirtschaftliche Alternative zur Ofenheizung. Darüber hinaus weisen moderne Konstruktionen von wärmeintensiven Ziegelöfen hohe Wärmetechnik- und Leistungsindikatoren, eine lange Lebensdauer, eine bequeme Konfiguration und eine überwiegend geringere Heizleistung auf. Dies ermöglicht es Ihnen, im Winter komfortable Bedingungen mit minimalen Ressourcen zu erhalten. Der Ofen ist im Gegensatz zu Kesseln nicht flüchtig (unzuverlässiger Dorfstrom) und kann für eine Weile eingefroren werden (lange Abfahrten). Wärmeempfindliche Holzöfen (Ziegel) werden häufig zum Heizen von Wohn- und Wirtschaftsräumen in ländlichen Gebieten und Hütten der Waldzone verwendet.

In jüngster Zeit hat das Interesse an erneuerbaren Energiequellen, einem ökologischen und naturfreundlichen Lebensstil zugenommen. Zum Teil ist dies eine Reaktion, eine Gegenwirkung zur hektischen und konsumierten städtischen Kultur mit ihren auferlegten Werten, die einen Einzelnen nicht glücklich machen, zum Teil das latente Bewusstsein (hoffentlich) für die bedauernswerten Perspektiven der Menschheit. Holz als Brennstoff - passt perfekt in solch ein neues das Modell Verhalten. In einigen Ländern begann das Interesse an Holzofenheizung auf staatlicher Ebene aufrechtzuerhalten und zu stimulieren. Daher lohnt es sich, nach Wegen zu suchen, um die Eigenschaften von Öfen und ihre Bequemlichkeit zu verbessern. Dies ist relevant und vielversprechend.

Unabhängig davon, wie erfahren der Funkmeister ist, reicht es nicht aus, das erforderliche Gerät, beispielsweise einen Messgenerator, zusammenzubauen und eine zufriedenstellende Leistung zu erzielen. Für den täglichen Gebrauch sollten Sie das Gerät mit einem praktischen Gehäuse, Anschlüssen, einer verständlichen Frontplatte, Waagen, Nonius, Dämpfungsgliedern usw. ausstatten. Eine ähnliche Situation besteht im Ofengeschäft. Gäste betreten unser Haus beim Anblick von Heizofen vor allem wurden sie oft von den praktischen Regalen berührt. In einigen Fällen war sogar der eingebaute Kamin weniger beeindruckend. Wenn zum Verlegen eines Ofens hochspezialisierte Kenntnisse und Praktiken erforderlich sind, reichen für viele "Dinge" gewöhnliche, durchschnittliche technische und bauliche Fähigkeiten völlig aus.

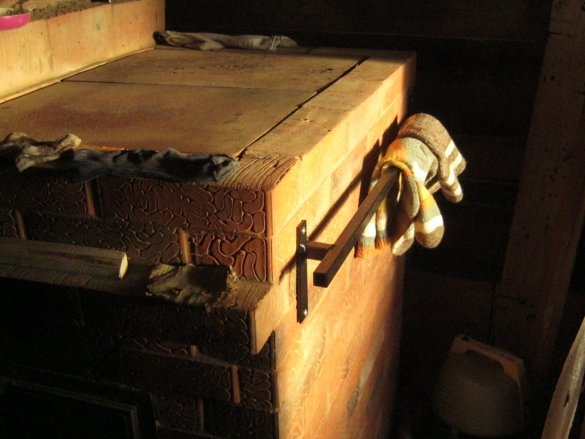

Hier prahle ich mit einer einfachen Ofenschiene zum Trocknen nasser Handschuhe von Hüten und Socken. Das Design ist sehr einfach, Standardmetallprodukte werden als Rohlinge verwendet. Die Befestigung am Ofenmauerwerk erfolgt ähnlich wie bei Betonwänden, ohne dass Teile in das Mauerwerk des Ofens verdrahtet werden müssen. Das einzige ist, dass geschweißt wurde, aber Sie können versuchen, die Teile mit Schrauben oder Nieten zu verbinden.

Was wurde für die Arbeit benötigt.

Eine Reihe von Bankwerkzeugen, ein Markierungswerkzeug, ein kleiner Winkelschleifer, eine Schutzbrille und Kopfhörer. Etwas zu bohren - eine Maschine, ein Bohrer oder ein Schraubendreher. Kleiner Schweißwechselrichter mit Zubehör. Ein gutes Verlängerungskabel war praktisch. LMB, Pinsel, Lumpen, Geschirr. Hartmetallbohrer oder Bohrer mit kleinem Durchmesser. Selbstschneidende Schrauben für Bleche (mit flachen Köpfen).

Also, fangen wir an.

Verfeinerung wurde Holzofen in Werkstatt. Die Anzahl der kleinen Dinger, die regelmäßig getrocknet werden müssen, hat zugenommen, und der Platz an der Ziegelkante der Platte ist knapp geworden. Nachdem ich einen geeigneten Platz an der Seite der Platte gewählt hatte, entschied ich mich für die Abmessungen - die Länge der Stange. Ich habe die Länge der Aufhängungshalterungen so gewählt, dass die Befestigungslöcher an den Kanten in die Mitte der Ziegel fallen.

Ich nahm geeignete Rohlinge in den Drüsen auf. Es stellte sich heraus - eine Stange und zwei Gestelle aus einem 20 x 20 mm großen Vierkantrohr, zwei Halterungen aus 30 mm breiten Streifen.

Markieren Sie die Rohlinge und schneiden Sie sie mit einem dünnen Schleifscheiben-Winkelschleifer ab. Ein Gerät wie eine Pendelsäge wäre hier angebracht. Für einen senkrechteren Schnitt eines quadratischen Rohrs habe ich jede Facette mit einem Schreinerquadrat und einem Bleistift markiert. Schneiden Sie den gleichen Weg. Jedes Gesicht der Reihe nach. Die Rauheit der Kante ist lange Zeit etwas reduziert.

Die scharfen Kanten der Werkstücke auf dem Spitzer stumpf machen. In den Rohlingen der Klammern habe ich Löcher für selbstschneidende Schrauben markiert, geschraubt und gebohrt und die Löcher mit einem Bohrer mit großem Durchmesser gebohrt.

Ich fing an, die Bar zusammenzubauen. Als Grundlage für die Montage habe ich eine nicht sehr wertvolle, aber ebene Platte von ausreichender Länge verwendet. Darauf können Sie das Stück Eisen an der Heftstelle zusammenbauen und gründlich schweißen, je nach Gewicht. Natürlich ein Schweißtisch und einige spezialisierte Vorrichtungen zum Schweißen beispielsweise magnetischer Ecken.

Ich bin kein guter Schweißer - ich mache das nur von Zeit zu Zeit. Für mich ist die bequeme Position der zu schweißenden Teile sehr wichtig.

Die Praxis des Schweißens dünnwandiger Teile hat gezeigt, dass das Schweißen von links nach rechts mit einer stark geneigten, fast liegenden Elektrode eine bequeme, qualitativ hochwertige und sichere Methode im Sinne des Durchbrennens ist. Die Elektroden sind OK-46, deutlich dünn - ø2mm, die Polarität ist umgekehrt. Schweißstrom 45A. In der normalen senkrechten Position der Elektrode machte er einen Bogen und schmolz in einer kreisenden Bewegung das „Schweißbad“ am Anfang der Naht, dann legte er die Elektrode fast horizontal und führte die Naht in kleinen kreisenden Bewegungen. In diesem Fall drückte der Lichtbogen hauptsächlich nicht auf die dünne, erhitzte Rohrwand, sondern auf die Endfläche der geformten Schweißnaht. Die Schicht der Elektrodenbeschichtung erlaubte es der Spitze der Elektrode nicht, das Metall zu berühren und bei einem niedrigen Schweißstrom zu haften. Beim Schweißen eines solchen Rohrs waren die Nähte größtenteils von zufriedenstellender Qualität, und die Löcher mussten nicht sehr oft geschmolzen werden.

Kurze Gestelle sind mit den Halterungsstreifen verschweißt. Nach dem Abkühlen der geschweißten Teile habe ich alle Stangenteile zusammengebaut. Ich habe das Brett wieder benutzt, damit meine Klammern gleichmäßig und ziemlich gleichmäßig gegen das glatte Mauerwerk passen.

Ich befestigte einen langen Querträger am Mauerwerk der Platte am Installationsort und fand geeignete Stellen für die Halterungen, so dass die Schrauben nicht in die Tonfugen fielen und fein auf das Rohr schlugen. Ich befestigte die geschweißten Klammern an der gehobelten Oberfläche der Platte, als wäre es Mauerwerk. Der Abstand zwischen den Klammern entspricht den Markierungen auf dem langen Rohr.Klammern, die ausgerichtet und senkrecht zur Kante der Platte ausgerichtet waren, fixierten die Drüsen in der gefundenen Position. Er stellte das Rohr auf, machte mehrere Reißnägel und probierte das zusammengebaute Stück Eisen an der Wand des Ofens. Die Nähte gekocht.

Nach dem Abkühlen schlug das Stück Eisen die verbleibende Schlacke aus den Nähten und reinigte mehrere ungeschickte dicke Schleifscheiben.

Ich habe ein Stück Eisen gemalt. Ich habe eine silikon-organische hitzebeständige Emaille wie Lackmarke KO, schwarz, verwendet. 3 Schichten. Obwohl die Temperatur am Verschraubungsort 50 ° C nicht überschreitet (der Feuerraum der Platte ist flach mit Schamottesteinen ausgekleidet) und Sie Metall auf jede Art von Farbe auftragen können, z. B. dieselbe Emaille PF-115. Die tiefschwarze Farbe ist jedoch ein Wunder, wie gut sie mit der roten Farbe von Tonziegeln harmoniert. Wärmebeständigkeit ist im Allgemeinen auch logisch und angemessen. Trotzdem der Ofen, nicht Khukh-Mukhra.

Nachdem Sie auf das vollständige Trocknen gewartet haben, schrauben Sie den Handlauf fest. Ich benutzte die übliche Technik für Betonoberflächen - ich überprüfte ein Sackloch, setzte einen Dübel ein und schraubte eine Schraube. Er markierte die Stellen für die Löcher - setzte den Handlauf ein, richtete ihn auf die nächsten horizontalen Fugen aus und setzte entlang der Ofenränder Markierungen mit Bleistiften durch die Löcher. Löcher mit niedriger Geschwindigkeit gebohrt. Der gleiche Bohrhammer funktioniert gut im Bohrmodus. Roter Backstein mit einem Standardbohrer gebohrt. Der Schlitzmodus sollte nicht verwendet werden - der Tonmörtel ist nicht so stark und der Ziegel wird zufriedenstellend gebohrt.

Als Dübel verwendete ich Packungen aus Segmenten eines nicht dünnen Aluminiumdrahtes - einem Kern aus einer Freileitung oder einem Draht mit einem Monokern, der von der Isolierung befreit war. Aluminium mit einer Zinkbeschichtung aus selbstschneidenden Schrauben bildet kein galvanisches Paar und funktioniert gut in der vorgeschlagenen "Hochtemperatur" -Qualität.

Schlussfolgerungen

Infolge der geleisteten Arbeit wurde es bequemer, den Ofen zu benutzen. Die Stange hat eine einfache Struktur und Halterung. Das Schweißen von dünnem Metall kann vermieden werden, indem anstelle eines quadratischen Rohrs eine runde glatte Stange verwendet wird.

Babay Mazay, Januar 2020