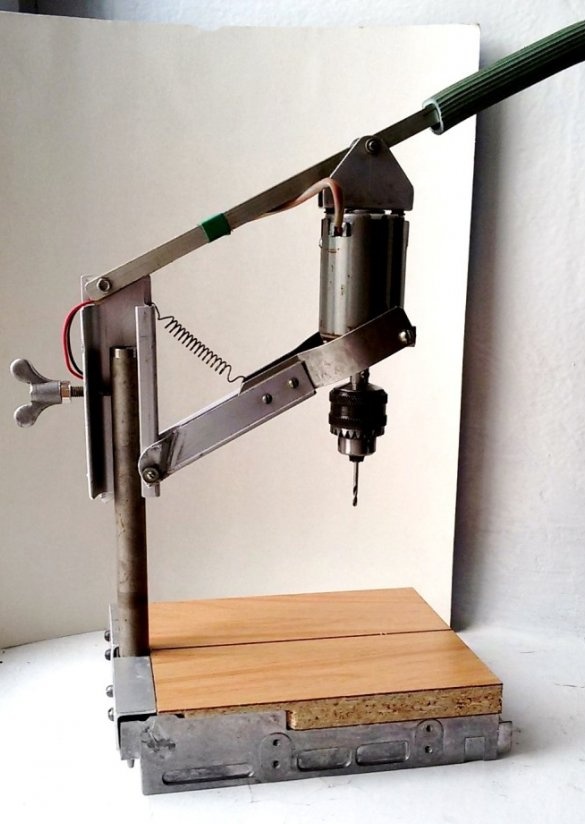

Es wird vorgeschlagen, eine kleine Bohrmaschine von sehr einfachem Design herzustellen. Für die Herstellung werden die Musterteile nicht benötigt - präzise Führungen, Wälzlager, Bewegungsmechanismen. Wenn sich in Ihrem Haushalt ein kleiner Instrumentenmotor mit einem Bohrfutter auf der Welle befindet, können Sie mit der Arbeit beginnen. Wir stellen die Maschine aus improvisierten Materialien her. Knüppel für Komponenten werden nicht schwer zu finden sein.

Designmerkmale.

Diese Maschine ist einfach herzustellen, weist jedoch einige Einschränkungen auf. Das Design ist für das Bohren von Löchern mit einer Tiefe von bis zu 10 mm ausgelegt. Die Fähigkeiten der Maschine hinsichtlich des Bohrdurchmessers und des zu verarbeitenden Materials hängen von den Eigenschaften (Leistung, Wellendrehzahl) des verwendeten Elektromotors ab.

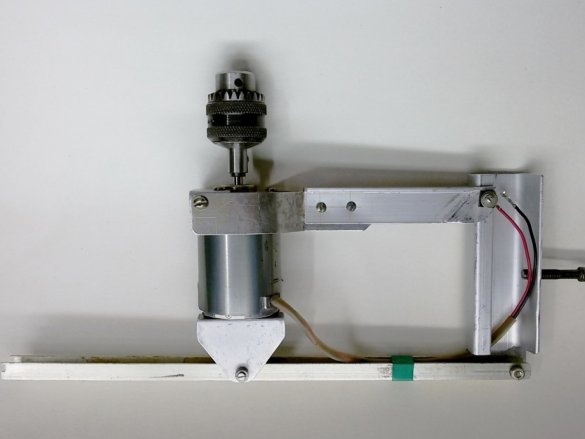

Eine Einschränkung der Bohrtiefe ist mit der Konstruktion der Bohrantriebsaufhängung verbunden. Das Gerät basiert auf einem schwenkbaren Parallelogramm. Zwei vertikale, gleich lange und entgegengesetzte Glieder parallelogramm, das ist der Elektromotor und die Basis der Aufhängung. Die verbleibenden zwei gleichen und entgegengesetzten Glieder sind die Verbindungselemente. Wie Sie wissen, sind bei diesem Entwurf die gegenüberliegenden Glieder bei jeder Drehung der Glieder des Parallelogramms parallel. Daher ist die gemeinsame Achse des Elektromotors und des Bohrers (bei der genauen Herstellung von Parallelogrammelementen) immer parallel zur Achse des festen Ständers und senkrecht zum Maschinentisch.

Als Referenz ist ein Rhomboid ein Parallelogramm, bei dem benachbarte Seiten unterschiedliche Längen haben und die Winkel nicht gerade sind.

Maschine einrichten und bearbeiten.

Die Position der Verbindungsglieder parallel zum Tisch wird als Nullposition angenommen. Wenn Sie ein Teil auf einer Maschine bearbeiten, sollte sich die Position dieser Glieder einer horizontalen Position nähern, um die Genauigkeit zu erhöhen.

In diesem Fall beträgt der radiale Versatz des Bohrers (in der Rhomboidebene) bei einer axialen Bewegung des Bohrers von +5 mm bis -5 mm (10 mm Hub) von der Nullposition der Glieder 0,08 mm. Dieser Verschiebungsbetrag liegt bei einer Verbindungslänge von 150 mm. In der Praxis ist diese Verschiebung nicht wahrnehmbar und für das Werkzeug und das zu bearbeitende Loch nicht kritisch.

Beim Bohren von Leiterplatten beträgt der Versatz des Bohrers auf der Leiterplatte mit einer Dicke von 2 mm selbst mit einem spröden Hartmetallwerkzeug mit einem Durchmesser von 0,8 mm 0,003 mm (3 Mikrometer). Vergleichen Sie den angegebenen Wert mit dem Versatz und der Position dieses Bohrers, wenn Sie die Platten manuell bearbeiten.

Die Maschine wird an die Größe des Teils in der Höhe angepasst, indem schnell manuell entlang des Maschinengestells die Aufhängungsbasis bewegt und mit einer Rändelschraube befestigt wird. Die Höhe des Anhebens und Befestigens der Basis der Aufhängung wird visuell durch das Risiko der Nullposition (aufgetragen auf der Basis der Aufhängung - das letzte Foto) beim Berühren des Teils mit der Spitze des Bohrers bestimmt. Beim Bohren verschiedener Platten mit einer Dicke von 1 ... 3 mm ist keine Höhenanpassung erforderlich.

Zusätzliche Designvorteile.

Die Möglichkeit, große Bretter zu installieren (mit zunehmendem Überhang des Bohrers steigt die Genauigkeit des Bohrens).

Beim Loslassen des Griffs bewegt sich der Motor mit einem Bohrer unter der Wirkung der Feder am Ende des Bohrens schnell über eine beträchtliche Strecke auf und ab, wodurch die Bearbeitungszone des Teils frei wird.

In der höchsten Position können Sie den Bohrer bequem schnell und sicher wechseln.

Ich denke, dass die obigen Eigenschaften für die Herstellung der vorgeschlagenen Maschine sprechen. Die Zeit, die für die Herstellung dieses Maschinendesigns aufgewendet wird, zahlt sich gut gelaunt aus, da keine teuren und knappen Bohrer ausfallen.

1. Anwendbare Materialien und Details.

Elektromotor und mechanisches Spannzangenfutter.

Stücke eines Blechs mit einer Dicke von 1,5 ... 2,0 mm.

Aluminiumprofilmiete, Rohr.

2. Einen Tisch aus einer Bohrmaschine machen.

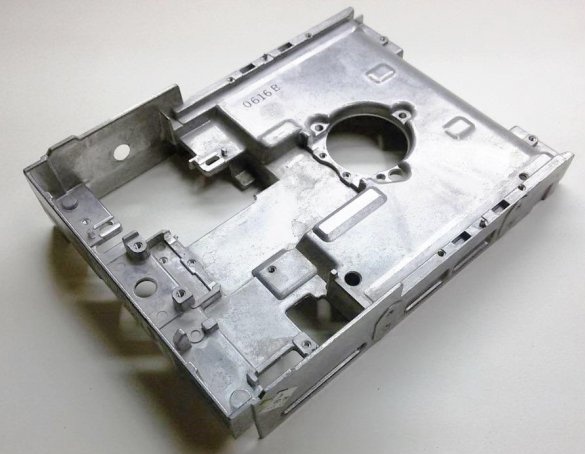

Zunächst müssen Sie sich für den Tisch der Bohrmaschine entscheiden. Seine Größe, Steifigkeit und Festigkeit bestimmen die Genauigkeit und Benutzerfreundlichkeit. Es gibt viele verschiedene Tischdesigns. In der angegebenen Version des Geräts wird das Gehäuse des CD-Players verwendet, das lange auf seine sekundäre Verwendung wartet. Rechteckiges Gehäuse mit den Abmessungen 145 x 200 mm, gegossen aus einer Aluminiumlegierung. Es hat ein geringes Gewicht, eine starre Struktur und Ebenheit entlang des Umfangs des unteren Teils des Teils, was dem zukünftigen Produkt eine gute Stabilität verleiht. Darüber hinaus erfordert dieser Teil praktisch keine zusätzliche Verarbeitung. Aus diesen Gründen wurde das Gehäuse als Grundlage für den Maschinentisch verwendet.

Eine der kurzen Wände (auf dem Foto links) in der Mitte hat ein Loch für die M8-Schraube, die automatisch die Installation des Maschinengestells dort bestimmt.

Als Gestell können Sie gewalztes Metall oder ein Rohr mit einem Durchmesser von 18 ... 25 mm verwenden.

Bei der betrachteten Struktur wurde ein dünnwandiges Stahlrohr mit einem Durchmesser von 18 mm verwendet, wodurch die Befestigung am Tisch vereinfacht werden konnte.

Wir wählen eine Schraube mit einem M8-Gewinde und einem Kopf aus, dessen Durchmesser genau in das Loch im Rohr passt (der Durchmesser kann etwas verfeinert werden). Schrauben Sie die Mutter auf die Schraube und drücken Sie sie in das Rohr. Der Stand ist fertig. Es bleibt, um es mit einer zweiten Mutter auf dem Tisch zu befestigen.

Im oberen Teil des Tisches befestigen wir die aus der laminierten Spanplatte geschnittene Arbeitsplatte entlang der Kontur des Werkstückkörpers. In diesem Fall wird der Maschinenständer zusätzlich zwischen der Wand des Gehäuses und der Arbeitsplatte eingeklemmt. In Zukunft befestigen wir an den freien Seiten des Racks die Auskleidung eines Aluminiumquadrats. All dies verleiht dem installierten Rack zusätzliche Steifigkeit.

Dabei prüfen und korrigieren wir gegebenenfalls die Rechtwinkligkeit des Maschinenständers zum Tisch.

3. Die Basis der Aufhängung machen.

Die Aufhängungsbasis ist erforderlich, um den Gelenkparallelogrammmechanismus am Maschinenständer zu installieren. Es dient als integraler Bestandteil des Rhomboids und befestigt es auf dem Gestell in der gewünschten Höhe und in einem ausgewählten Winkel von der Tischkante. Das geformte Aluminiumprofil (18 x 40 mm), das zuvor als Griff einer Möbeltür diente, wurde als Rohling für die Aufhängungsbasis verwendet.

In der Mitte eines Abschnitts des Profils, ungefähr zwei Elektromotorlängen, bohren wir ein Loch und schneiden ein M6- oder M8-Gewinde unter die Befestigungsschraube. Wir prüfen die Zuverlässigkeit der Installation der Aufhängungsbasis am Maschinengestell.

Herstellung eines Mechanismus zur Montage eines Elektromotors

4. Motorhalterung absenken.

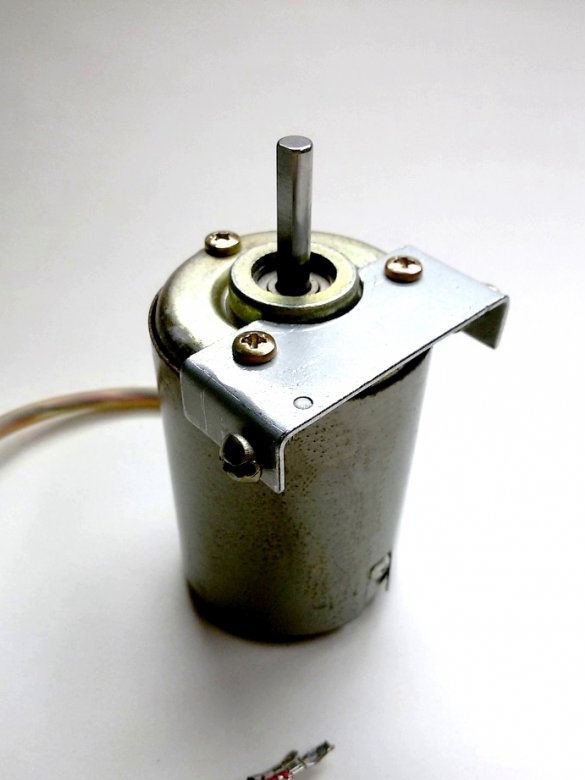

Für die vorgeschlagene Bohrmaschine wurde ein Gleichstrommotor mit Permanentmagneten DC 24V, 0,7A verwendet.

Wir beginnen mit der Erstellung des Gelenkparallelogramms mit dem Hauptglied, das aus einem Elektromotor und seinen Befestigungselementen besteht. Die Abmessungen des verwendeten Motors können unterschiedlich sein, ebenso wie die Position der Befestigungslöcher. Daher sind die Abmessungen der Befestigungselemente nicht angegeben.

Aus einem Stahlblech mit einer Dicke von 1,5 ... 2,0 mm fertigen wir die untere Motorhalterung. Bohren Sie in den Seitenböden des Trägers koaxiale Löcher und schneiden Sie das M4-Gewinde hinein. Die Motorhalterung mit zwei Standardschrauben einbauen.

5. Der untere Link des Parallelogramms.

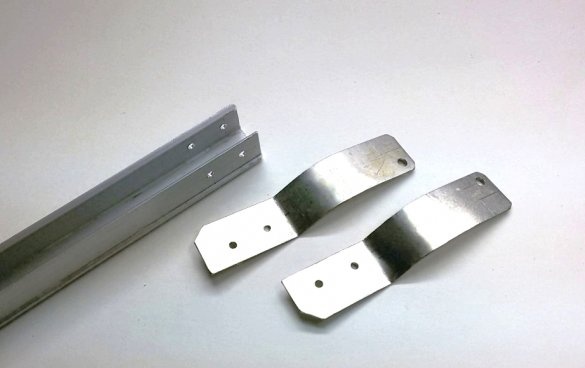

Wir werden den Unterlenker des Parallelogramms aus dem gewalzten Aluminium zur Verfügung stellen. Beispielsweise wurde in der vorgeschlagenen Konstruktion ein U-förmiges Aluminiumprofil (20 × 20 mm) verwendet, das zuvor bei der Herstellung von Fenstern verwendet wurde.

Um das Unterlenker mit dem Motorhalter zu verbinden, stellen wir aus einem Stahlblech mit einer Dicke von 1,5 mm zwei spiegelgefertigte Übergangselemente her. Sie sind mit zwei Schrauben (Nieten) fest mit dem Verbindungsprofil verbunden.

6. Unterlenker mit Motorstütze

Die Länge des Unterlenkers wird durch die Größe des hergestellten Tisches bestimmt. Bei dieser Konstruktion ist diese Länge (der Abstand zwischen den Achsen der Befestigungslöcher) als 150 mm definiert. Markieren Sie die Löcher für die Verbindung mit der Basis der Aufhängung und schneiden Sie das Profil auf die gewünschte Größe. Bei Bedarf bilden wir auf der Schnittseite des Profils die Breite der Nut für eine dichte Verbindung in der Breite mit der Gegenbasis der Aufhängung. Wir bohren entlang der Markierungskoaxiallöcher.

Wir montieren das Unterlenker mit der Unterstützung des Elektromotors. Mit den M4-Schrauben befestigen wir den Unterlenker an der Motorhalterung und sorgen so für eine freie Drehung in der Verbindung. Die Position des Scharnierlochs im Unterlenker hinter dem Motor wird durch die maximal mögliche Vergrößerung der Länge des Glieds bestimmt, wodurch die Genauigkeit der Verarbeitung erhöht wird.

7. Obere Motorhalterung.

Aus einem Stahl- oder Aluminiumblech mit einer Dicke von 1,5 ... 2,0 mm fertigen wir die obere Motorhalterung. Die Konstruktion des Teils hängt von der Position der Befestigungspunkte am vorhandenen Motor ab. Die obere Motorhalterung einbauen.

8. Der obere Link des Parallelogramms.

Das Oberglied des Parallelogramms besteht ebenfalls aus gewalztem Aluminium. Bei der vorgeschlagenen Konstruktion wurde beispielsweise ein H-förmiges Aluminiumprofil (12 x 16 mm) verwendet. Markieren Sie das Werkstück des Oberlenkers. Wir übertragen den Abstand zwischen den Achsen der Befestigungslöcher des hergestellten Unterlenkers auf das Werkstück des Oberlenkers. Bohren Sie Löcher zum Markieren. Bei der Länge des Werkstücks des Oberlenkers ist es wünschenswert, sich relativ zur Arbeitsgröße des Gliedes zu verdoppeln. Wir werden das freie Ende des Profils als Griff zum Zuführen des Bohrers verwenden, wodurch die Kraft der Hand um die Hälfte reduziert wird. Auf diesen Teil des Werkstücks kann ein Stück Kunststoffrohr gelegt werden.

Den Abstand zwischen den Achsen der Befestigungslöcher und deren Position auf den Motorstützen übertragen wir auf die Aufhängungsbasis. Mit anderen Worten, im hergestellten Parallelogramm müssen die Linien, die die Achsen der Befestigungslöcher an den Motorlagern und der Aufhängungsbasis verbinden, gleich und parallel sein.

Um diese Bedingung zu erfüllen, wird bei der Konstruktion der hergestellten Maschine ein Teil des Profils auf der Grundlage der Aufhängung (im oberen Teil) ausgeschnitten.

9. Zusammenbau des artikulierten Parallelogramms - Rhomboid.

Wir bauen ein Rhomboid zusammen, installieren es auf einem Gestell und überprüfen den Mechanismus in Betrieb.

10. Genauigkeitskontrolle des Mechanismus

senkrecht

für Bohrer mit einem Hub von 10 mm

unter Last.