Ein Student aus Pakistan erwarb eine alte Bohrmaschine. An der Maschine befand sich ein alter sperriger Motor, der über Riemenscheiben und einen Riemen Kraft auf die Maschinenwelle übertrug. Der Motor wurde erst nach dem Handbetrieb gestartet und beim Bohren mit geringem Kraftaufwand abgestellt.

Dann kam die Idee auf, den alten Motor und den Riemenantrieb zu zerlegen und stattdessen den Motor vom Gyroskop einzubauen. Ein solcher Motor hat ein großes Drehmoment und kann ohne Riemenscheibensystem auf einer Maschinenwelle montiert werden.

Werkzeuge und Materialien:

-Bohrmaschine;

-Motor von einem Hoverboard;

- Schraubendreher;

-Drill;

- Leinwand für Metall;

-Metallplatte;

-Clamp;

-Schalter;

-Fasteners;

-Lack;

-Brush;

-Thermische Isolierung;

-Tester;

-Nipper;

-Lötzubehör;

-Motorsteuerung

- Controller TS150 SK-300045;

-Lithium-Polymer-Batterien;

-SERVO-TESTER;

- Doppelseitiges Klebeband;

-Plastikfolie;

- Metallschlüssel;

Schritt eins: Überarbeitung des mechanischen Teils des Motors

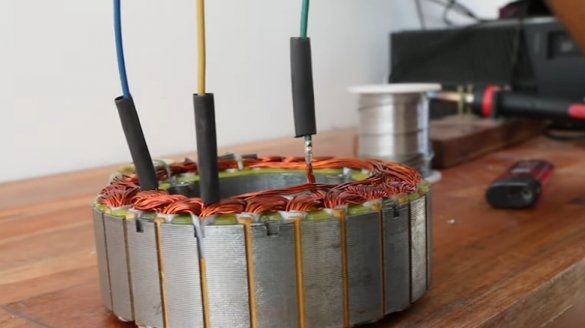

Zunächst prüft der Assistent, ob die Engine des Hoverboards funktioniert.

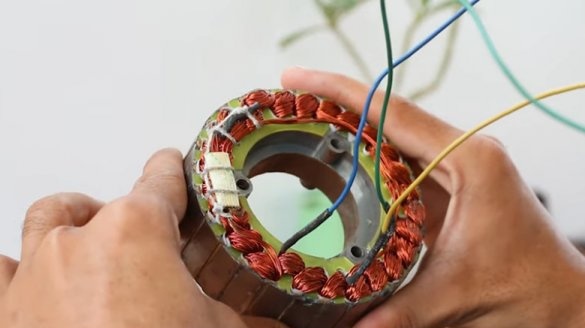

Alles funktioniert und er zerlegt den Motor.

Löscht das Board.

Jetzt müssen Sie die internen Partitionen am Stator entfernen. Der Meister bohrt Löcher und schneidet den Mittelteil aus.

Schritt zwei: Adapterplatte

Um den Stator zu befestigen, schneidet der Master eine Platte aus Metall.

Bohrt Löcher und schneidet Gewinde.

Bohrt Löcher und schneidet Gewinde in das Lagergehäuse.

Schritt drei: Rotor

Jetzt müssen Sie herausfinden, wie der Rotor installiert wird.

Der Master schneidet ein Loch in die Mitte des Rotors.

Von der Riemenscheibe schneidet der obere Teil ab.

Bohrt koaxial Löcher in den Rotor und die Riemenscheibe. Schneiden Sie die Gewinde in die Riemenscheibenlöcher.

Färbt den Rotor und die Platte schwarz.

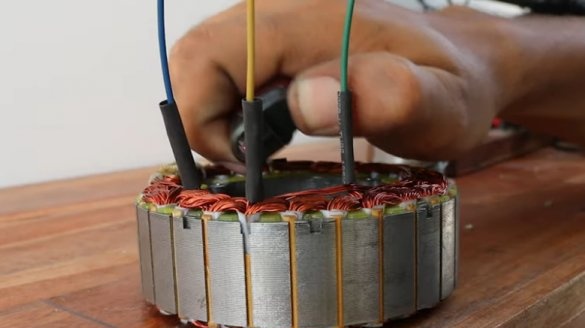

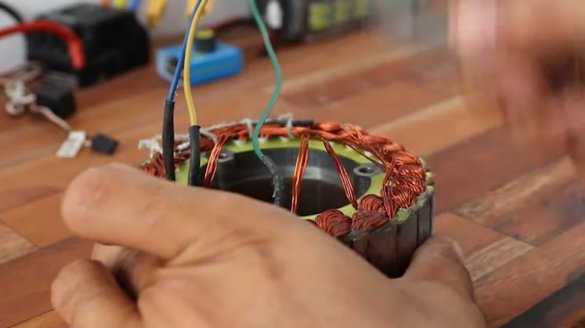

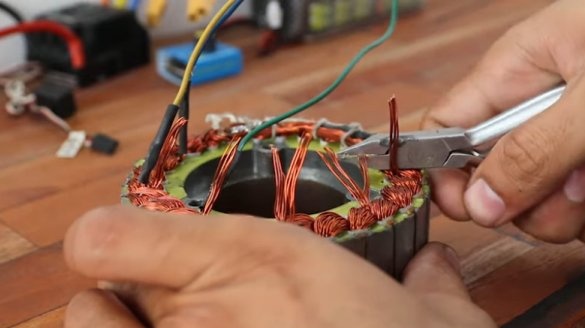

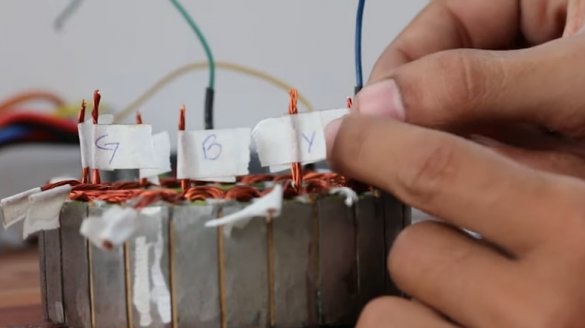

Schritt vier: Wicklungsänderung

Das erste Problem, auf das der Master stieß, war ein Rotorstau im Stator. Bei der Bearbeitung beider Teile wurde ein Spalt von 0,5 mm verletzt. Die einzige Lösung, die der Master unter diesen Bedingungen finden konnte, war das Schleifen des Rotors.Der Meister polierte das Innere des Rotors sorgfältig und schließlich wurde das Problem gelöst.

Das nächste Problem mit dem Drehzahlregler. Ursprünglich wurde gedacht, einen billigen chinesischen Regler zu installieren, der den Motor eines Kreiselrollers steuern kann. Mit diesem Regler konnte der Motor jedoch die eingestellte Leistung nicht erreichen.

Dann ersetzte der Master es durch ein leistungsfähigeres mit einem Nennwert von 150 A und 6 Zellen. Anfänglich ist der Motor für 10 Zellen ausgelegt, was fast 42 V entspricht, und bietet eine anständige Drehzahl. Wenn Sie also einen Regler verwenden, der mit 6 Zellen (25,2 V) betrieben wird, ist die Drehzahl unzureichend. Der Meister musste die Wicklung wiederholen.

Jetzt kann der Motor zusammengebaut und seine Funktion überprüft werden.

Fünfter Schritt: Demontage des alten und Einbau eines neuen Motors

Als nächstes zerlegt der Meister den alten Motor.

Installiert einen neuen Motor

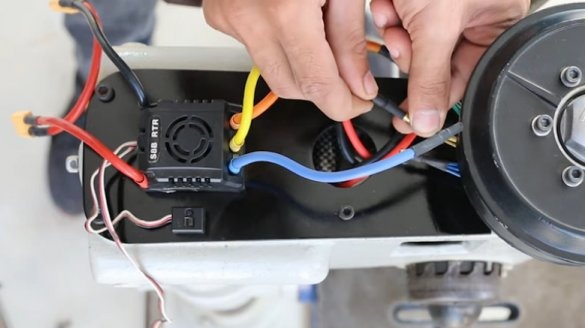

Schritt Sechs: Elektronik

Um den bürstenlosen Motor anzutreiben, wird der Master einen Drehzahlregler verwenden, der für 150 A- und 6-Zellen (25,2 V) ausgelegt ist, und Lithium-Polymer-Batterien mit Strom versorgen. Jede Batterie besteht aus drei Zellen (11,1 V).

Um den Regler manuell zu steuern und die Motordrehzahl zu steuern, verwendet der Master einen Servotester.

Installiert Batterien

Controller

Servotester.

Alles ist fertig. Dann führt der Master die Tests durch.

Installiert den Bohrer und schaltet den Motor ein.

Er wird eine Metallplatte bohren.

Sowohl konventionelle als auch Kegelbohrer können die Arbeit problemlos erledigen. Dann setzt der Meister die Krone.

Keine Beschwerden über die Arbeit. In Zukunft plant der Master, den Motorraum abzudecken und eine BMS-Platine einzubauen.