Ein Schaumschneider ist ein großartiges Werkzeug zur Herstellung von Teilen für Flugzeuge. Mit dieser Maschine können Sie jede Form des aerodynamischen Profils gemäß CAD genau schneiden.

Die Maschine hat einen Nichromdraht, der zwischen zwei Führungen gespannt ist. Strom wird durch den Draht geleitet, der Draht wird erwärmt und die Führungen bewegen sich, wodurch komplexe Konturen wie konische Flügel herausgeschnitten werden. Jede Achse wird von einem Schrittmotor über die Spindel, den GT2-Riemen und die Riemenscheibe angetrieben. Die Schnittkraft sollte minimal sein und die Struktur muss steif genug sein, um der Spannung des zwischen den Trägern gespannten Drahtes standzuhalten.

Dies ist eine echte 4-Achsen-Maschine, die gleichzeitig auf beiden Seiten unterschiedliche Formen schneiden kann. Daher stellt sich das Problem, wie vier unabhängige Achsen gleichzeitig gesteuert werden können. Viele Tutorials konzentrieren sich auf 3-Achsen-Maschinen, wie z. B. 3D-Drucker. Es scheint jedoch keine ausreichende Dokumentation zum Erstellen einer 4-Achsen-Maschine mit leicht verfügbaren Teilen und Open Source-Software zu geben. Der Meister fand mehrere Leute, die ähnliche Projekte mit verwendeten Arduino und Grbl und beschloss, seine eigene Maschine zu bauen.

Werkzeuge und Materialien:

- Sperrholz (12 mm);

-Metallstangen;

- Gewindespindel (M8 x 600 mm);

-Motorkupplung M8-M5 (M8 für die Gewindespindel und M5 für die Motorwelle);

-Arduino Mega 2560;

-RAMPS 1.4;

-Schrittmotoren (eine für jede Achse);

-A4988 Schritttreiber (einer für jeden Schrittmotor);

- 12V Stromversorgung für Arduino + Rampen;

-Variable Stromversorgung (Lipo-Ladegeräte mit Hot-Wire-Modus);

-Nichromdraht;

Erster Schritt: Software

Der schwierige Teil beim Erstellen einer 4-Achsen-CNC besteht darin, eine Software zum Generieren des G-Codes und zum Steuern der Maschine zu finden. Eine Software-Suche führte zum Ersteller von https://www.marginallyclever.com/2013/09/how-to-build-a-4-axis-cnc-gcode-interpreter-for-arduino/, das von Marginally clever entwickelt wurde und verwendet Arduino Mega 2560 und CNC Ramps 1.4 Bildschirm.

Einige Informationen wurden von folgenden Autoren verwendet: Rckeith und rcgroups.com

Grbl Hotwire Controller.zip

GRBL8c2mega2560RAMPS.zip

FoamXL 7.0.zip

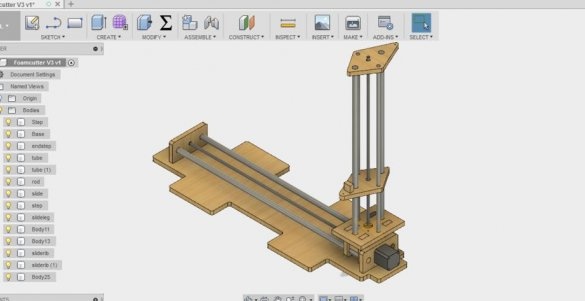

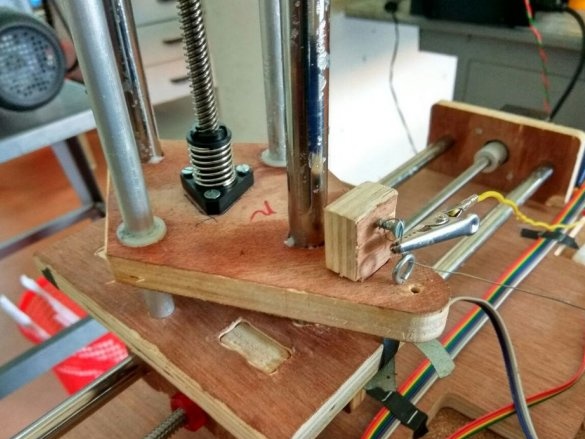

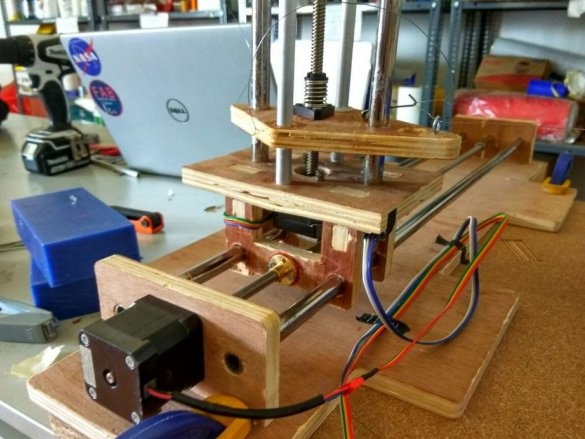

Schritt zwei: Maschinenmontage

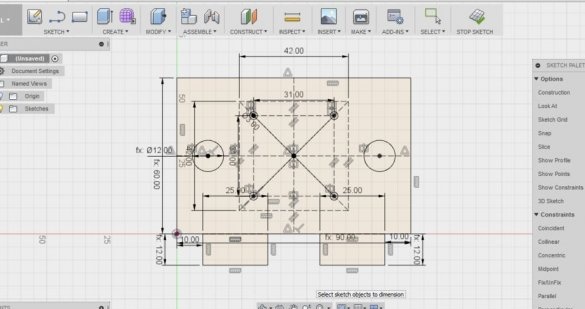

Das Design besteht aus 12 mm Sperrholz, die lineare Baugruppe besteht aus Stahlrohren mit einem Durchmesser von 1/2 Zoll mit Sperrholz-Gleitblöcken. Das Design der Gleitblöcke kann durch Einbau eines Linearlagers oder einer Hülse verbessert werden.Da der Master eine Gewindespindel verwendet, verfügt er über genügend Drehmoment, um die Reibung ohne Lager zu überwinden. Zwei Stahlrohre stützen und halten den Führungsblock auf derselben Achse.

Vertikale Säulen werden oben auf dem horizontalen Führungsblock platziert. Es hat vier Rohre.

Die Antriebsschraube wird mit einer flexiblen Kupplung am Schrittmotor befestigt. Dies hilft bei einer leichten Fehlausrichtung der Welle und der Schraube. Der Pfosten hat einen Schrittmotor mit eingebauter Gewindespindel, der gekauft oder durch einen herkömmlichen Schrittmotor und eine Kupplung ersetzt werden kann.

Die beiden Maschinenständer sind identisch. An der Basis befindet sich ein Platz zum Anschließen des Computers an den Desktop.

Hinweis Bei Verwendung von Gleitlagern kann je nach Material ein Phänomen auftreten, das als „Anhaften und Verrutschen“ bezeichnet wird. Dies kann dazu führen, dass die Bewegung ungleichmäßig wird und Vibrationen verursacht. Dies kann auch zu Verstopfungen führen, die bei Verwendung eines Schrittmotors zu übermäßigen Belastungen und übersprungenen Schritten führen.

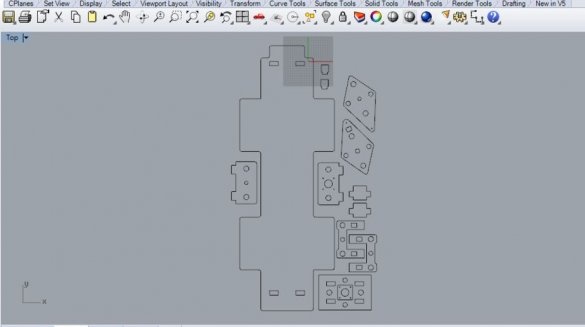

Foamcutter_base.dxf

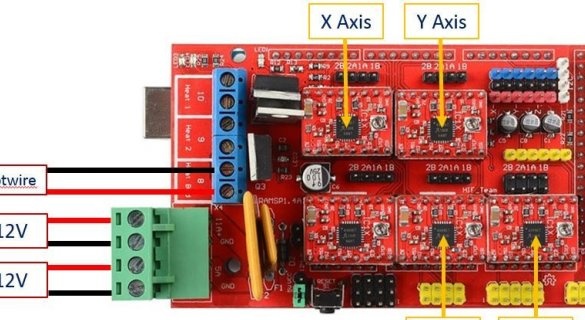

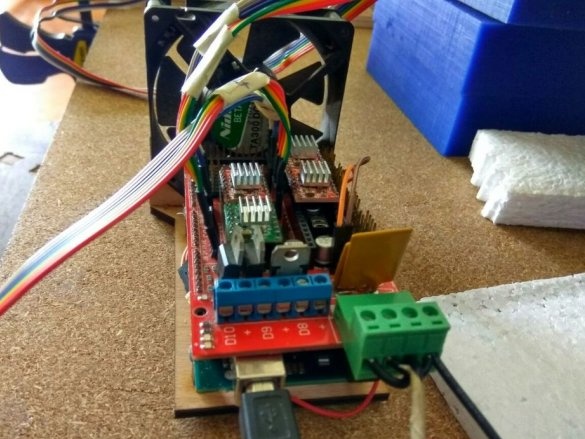

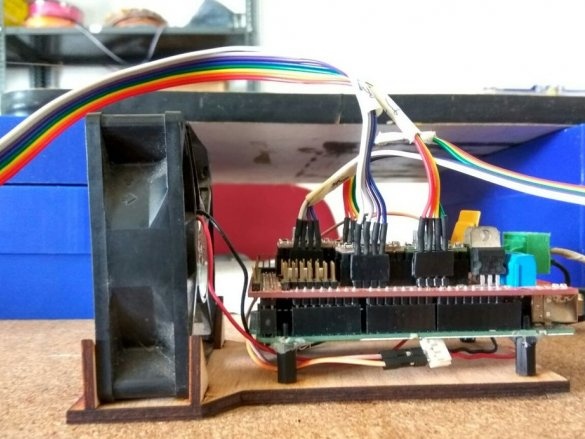

Schritt drei: Elektronik anschließen

Der nächste Schritt besteht darin, die Elektronik anzuschließen, die Motoren zu bewegen und die Maschine einzurichten. Es gibt 4 Schrittmotoren, die an die Rampenplattform angeschlossen werden müssen. Die Drähte müssen vollständig verlegt werden, um eine ausreichende Achsbewegung zu gewährleisten.

Die gesamte Verkabelung ist mit der Rampenplatine verbunden, die ein CNC-Bildschirm für den Arduino Mega2560 ist. Die Rampe kann bis zu 5 Schrittmotortreiber wie den A4988 unterstützen. Der Master verwendet Nema 17-Motoren.

Stellen Sie vor der Installation auf einer Rampenplatine sicher, dass der A4988-Chip richtig ausgerichtet ist. Jeder Schrittmotor kann bis zu 2 A ziehen, die Schrittmotortreiber sind mit Heizkörpern zur Wärmeableitung ausgestattet. Die Platine hat auch einen MOSFET 11A zur Steuerung der Temperatur des an Pin D8 angeschlossenen Drahtes. Alle Komponenten der Platine sind beheizt. Stellen Sie sicher, dass eine ordnungsgemäße Kühlung gewährleistet ist.

Wenn das System eingeschaltet ist, ziehen die Schrittmotoren weiterhin Strom, um eine Halteposition beizubehalten. Komponenten wie Stepper- und MOSFET-Treiber können während des Betriebs sehr heiß werden. Verwenden Sie keine Rampen ohne aktive Kühlung.

Der Master hat die Basis für Arduino und Ramps lasergeschnitten und einen 12-V-Lüfter angeschlossen, um die Platine aktiv zu kühlen.

Schritt vier: Einrichtung

Jede CNC muss vor Arbeitsbeginn ordnungsgemäß konfiguriert werden. Da Schrittmotoren in einem Open-Loop-System (ohne Rückmeldung) verwendet werden, müssen Sie wissen, wie weit der Schlitten bei jeder Umdrehung des Schrittmotors fährt. Dies hängt von der Anzahl der Schritte pro Umdrehung des Motors, der Steigung der Spindel und dem Grad des verwendeten Mikroübergangs ab.

step_per_mm = (motor_steps_per_rev * driver_microstep) / thread_pitchEs wird ein Schrittmotor mit einer Steigung von 200 U / min verwendet. angetrieben vom A4988-Treiber in 1/16 Mikroschritt mit einer Gewindespindel in Schritten von 2 mm.

Steps_per_mm = (200 * 16) / 2 = 1600Die vom Master verwendete Schraube war doppelseitig, so dass der Wert halb so hoch ist wie oben angegeben, d. H. "800". Wenn die Schraube vierstufig ist, beträgt der Wert ein Viertel der oben genannten Werte.

Öffnen Sie nach dem Flashen von Mega 2560 mit der Datei Grbl8c2MegaRamps den Monitor für die serielle Schnittstelle und geben Sie "$$" ein, um auf das Grbl-Einstellungsfeld zuzugreifen. Um einen Wert zu ändern, geben Sie $ number = value ein. Beispiel: $ 0 = 100 Stellen Sie nach dem Einrichten der Maschine sicher, dass die Maschine den genauen Wert wie in der Steuerung angegeben bewegt.

Fünfter Schritt: Nichrome

Zum Schneiden des Schaums benötigen Sie einen Draht aus einem geeigneten Material, der der Erwärmung standhält und über die gesamte Länge die gleiche Temperatur aufweist.

Nichrome ist ein geeignetes Material. Verwenden Sie am besten einen möglichst dünnen Draht, um die Rillen beim Schneiden zu verringern und saubere Schnittlinien zu gewährleisten. Je länger der Draht ist, desto größer ist in der Regel die Spannung, die angelegt werden muss, und desto dicker ist der Draht.

Der nächste Schritt besteht darin, den Nichromdraht an der Maschine zu befestigen. Da wir 4 unabhängige Achsen haben, können wir nicht einfach beide Enden des Drahtes an den Stützen einrasten lassen.Der Draht sollte eine gewisse Dehnung aufweisen, entweder mittels einer Feder oder mittels eines an den Enden befestigten Gewichts.

Eine konstante Spannung kann mit einer Feder mit konstanter Kraft oder einem hängenden Gewicht am Ende auf den Draht ausgeübt werden. Ein billiger Weg, um eine Feder mit konstanter Kraft zu bekommen, ist die Verwendung ID-Kartenspulen.

Schritt 6: Software- und G-Code-Generierung

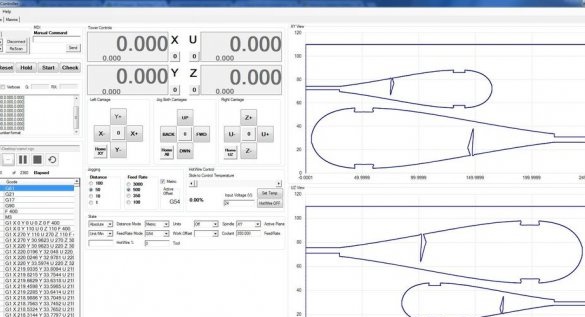

Grbl Hotwire Controller

Der Assistent verwendet das von Garret Visser entwickelte Grbl-Bedienfeld, das von Hotwire von Daniel Rassio für das Schneiden angepasst wurde. Das Panel verfügt über eine unabhängige Modussteuerung für alle Achsen. Es gibt auch ein Visualisierungstool, ein Gcode-Diagramm und die Möglichkeit, eigene Makros zu speichern. Die Hotwire-Temperatur kann mit M3 / M5 zum Ein- und Ausschalten und mit dem S-Befehl „xxx“ zum manuellen Einstellen der Ausgangsspannung oder über die Bildlaufleiste in der Software gesteuert werden. Das heiße Kabel sollte an den Ausgang „D8“ angeschlossen und von einer Stromquelle gespeist werden, die an den Eingang „11A“ an den Leitungsübergängen angeschlossen ist.

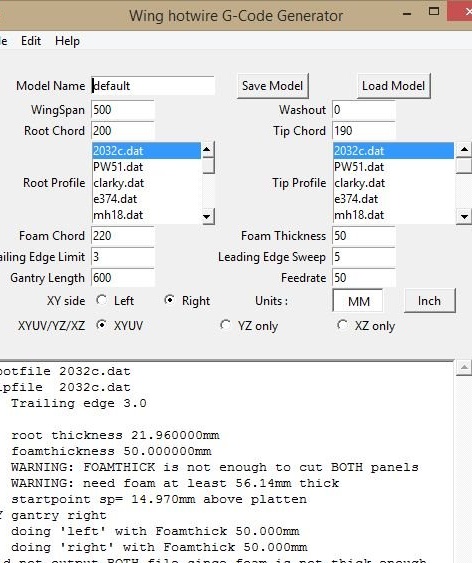

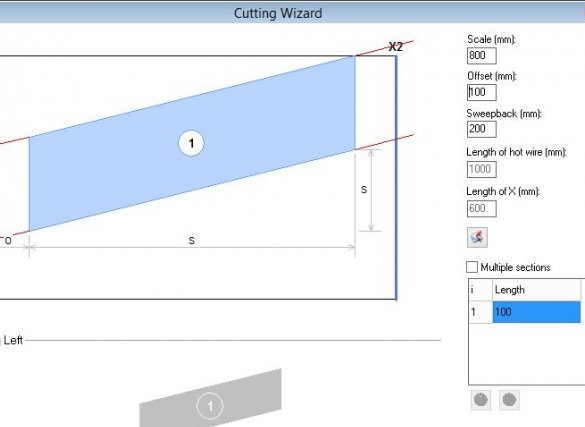

Wing G-Code Generator

Wing G-Code Generator ist ein Programm zur Erzeugung des XYUV-GY-Codes zum Warmschneiden von Flugzeugmodellflügeln. Es läuft unter Python 2.7 und kann auch in die LinuxCNC Axis-Schnittstelle integriert werden. Es gibt auch eine Online-Version. Auf diese Weise können Sie verschiedene Parameter des Flügels eingeben. Es gibt eine Datenbank mit aerodynamischen Profilen im .dat-Format. Neue Profile können auf die gleiche Weise importiert werden.

Diese Software ist einfach zu bedienen und unterstützt die Schichtung der Flügel auf demselben Schaumstück, um Material zu sparen. Der ausgegebene G-Code kann über die Grbl-Steuerung an die Maschine gesendet werden.

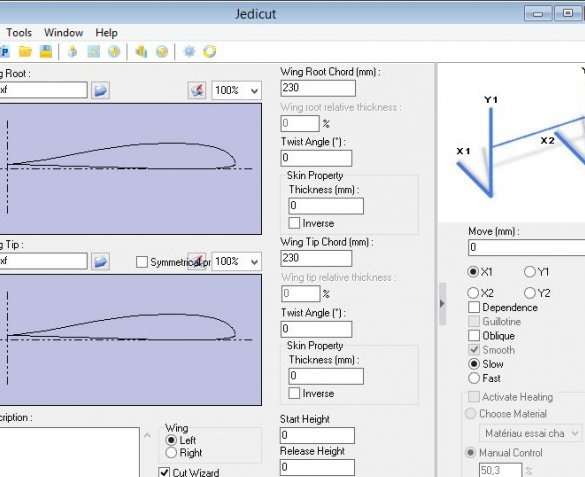

2.4 Jedicut

Jedicut - Dies ist ein cooles Programm, das sowohl CAD / CAM als auch die Funktionen einer Maschinensteuerung ausführen kann. Es gibt auch ein Plugin zum Generieren von G-Code. Dies ist nicht das am einfachsten zu konfigurierende Programm. Einige der Optionen und Fehlermeldungen sind auf Französisch, aber wenn Sie einige Zeit damit arbeiten, können Sie dafür sorgen, dass es funktioniert.

G-Code Wing generiert G-Codes im absoluten Modus, der problemlos auf Grbl läuft, aber Jedicut generiert G-Code im inkrementellen Modus. Der Kapitän hatte beim ersten Start Schwierigkeiten, als sich das Auto einfach hin und her bewegte. Bearbeiten Sie in diesem Fall den G-Code, um unnötige Zeilen in der Kopfzeile zu entfernen.

Sowohl der Wing G-Code als auch Jedicut generieren G-Code mit einigen nicht unterstützten Grbl-Codes im Header. Der Controller zeigt auf dem Monitor an, wenn solche Fehler auftreten. Bearbeiten Sie den G-Code und löschen Sie die unnötigen Codezeilen.

Mit beiden Programmen sind funktionierende G-Codes enthalten. Verwenden Sie diese, um die Steuerung zu überprüfen.

Jedicut.rar

winggcode.rar

Siebter Schritt: Einstellen der Vorschubgeschwindigkeit und der Temperatur

Im Gegensatz zum herkömmlichen Fräsen schneidet der Draht durch Schmelzen des Schaums. Wenn der Draht einige Zeit in einer Position bleibt, schmilzt das umgebende Material weiter. Dies vergrößert die Rille des Schnitts und führt zu Ungenauigkeiten in der Größe. Es gibt zwei Variablen, die die Breite des Schnitts beeinflussen.

Vorschub schneiden.

Drahttemperatur.

Die Schnittvorschubgeschwindigkeit ist die Geschwindigkeit, mit der der Draht das Material durchschneidet, vorzugsweise in mm / min. Je höher die Geschwindigkeit, desto kleiner der Schlitz, aber desto höher sollte die erforderliche Temperatur sowie die Spannung im Draht sein. Gute Startgeschwindigkeiten liegen zwischen 350 und 500 mm / min.

Die Temperatur des Drahtes sollte etwas höher sein als die Schmelztemperatur des Schaums. Die Temperatur wird durch den durch den Draht fließenden Strom gesteuert.

Es gibt eine Software, mit der die PWM-Steuerung des Drahtes zum richtigen Zeitpunkt erwärmt werden kann, um den Schnittvorschub zu optimieren. Die Temperatur des Drahtes wird durch das Quadrat aus Strom und Widerstand bestimmt.

Es gibt eine besondere RechnerHier können Sie alle erforderlichen Berechnungen durchführen.

Schritt acht: Maschinenbetrieb

Der Prozess beginnt mit einem Entwurf, der als DXF-Datei exportiert wird. Diese Datei wird dann in die CAM-Software importiert und als G-Code ausgegeben. Die Maschine wird eingeschaltet und kalibriert. Das Material wird auf eine Werkbank gelegt und die Startposition festgelegt. Führen Sie die G-Code-Datei aus und sehen Sie, wie das Gerät die gesamte Arbeit für Sie erledigt.

Nach Angaben des Kapitäns ist die Maschine einfach herzustellen und erleichtert die Arbeit von Flugzeugmodellen.

Im folgenden Video sehen Sie ein Beispiel für die Maschine.