Hallo an alle Fans von Handwerkern, heute werden wir überlegen, wie man aus alten Autoteilen und Epoxid ein wundervolles Auto macht Garage Der Stuhl. Der Autor verwendete einen Stoßdämpfer mit einer Feder aus dem Auto als Bein, und der Sitz war aus Epoxidharz gegossen. Alles sieht ziemlich interessant aus, es ist schön, auf einem Stuhl zu sitzen, es wird ein wenig abgewertet. An den Beinen des Stuhls sind Rollen angebracht, so dass der Stuhl bequem bewegt werden kann. Alles wird ganz einfach, aber Sie benötigen die Dienste einer Drehmaschine. Wenn Sie an dem Projekt interessiert sind, schlage ich vor, es genauer zu studieren!

Vom Autor verwendete Materialien und Werkzeuge:

Materialliste:

- Nüsse;

- Epoxidharz zum Gießen;

- Farbstoff für Epoxid;

- Stoßdämpfer und Feder aus auto;

- Profilrohre;

- Räder;

- Blech;

- malen.

Werkzeugliste:

- Polycarbonat, Spanplatte (für Schalung);

- selbstschneidende Schrauben;

- Klebepistole;

- Drehmaschine;

- Trennwachs;

- Schweißvorrichtung;

- Mühle;

- Handkreissäge;

- bohren;

- ;

- elektronisch Waage;

- bohren;

- Fräser;

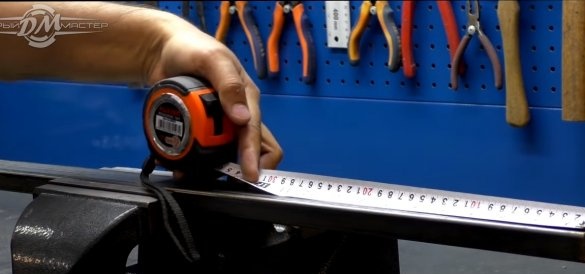

- Marker, Maßband.

Herstellungsprozess hausgemacht:

Erster Schritt. Komponentenvorbereitung

Für das Bein verwendete der Autor einen alten Stoßdämpfer sowie eine Feder. Alle diese Teile werden wahrscheinlich schmutzig und rostig sein, wir müssen sie zu einem Glanz reinigen. Wir installieren eine Bürstendüse am Schleifer und machen uns an die Arbeit. Danach können die Details mit einer Sprühdose lackiert werden.

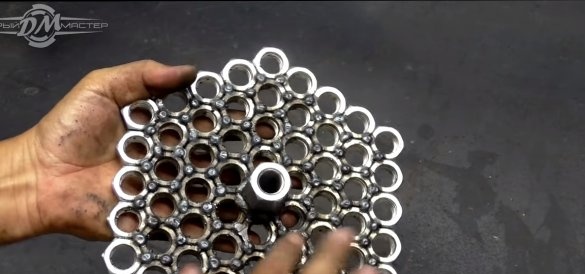

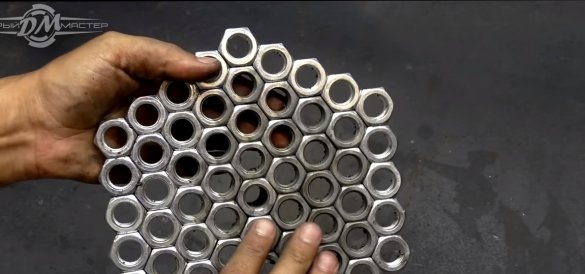

Wir brauchen auch Muttern, wir werden sie später zusammenschweißen und ein "Skelett" des Sitzes bekommen.

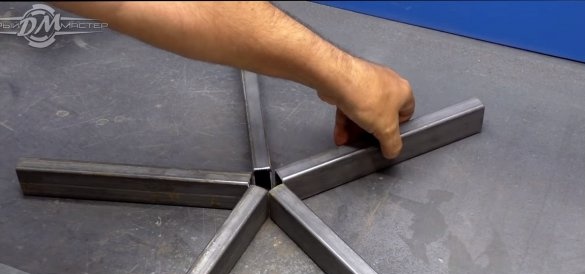

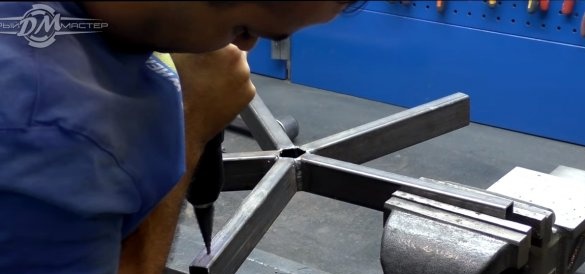

Schritt zwei Basis

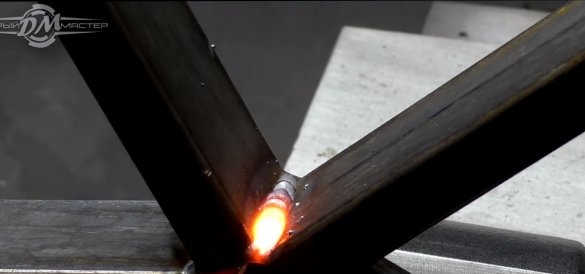

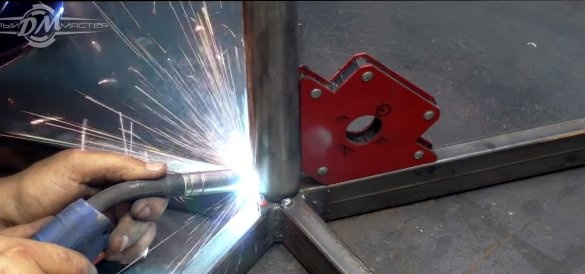

Machen wir die Basis, der Autor hat sie in Form eines fünfzackigen Sterns gemacht. Wir verwenden Profilrohre als Material, schneiden sie und schweißen gut. Schweißnähte sind gut gereinigt.

Schritt drei Sitzherstellung

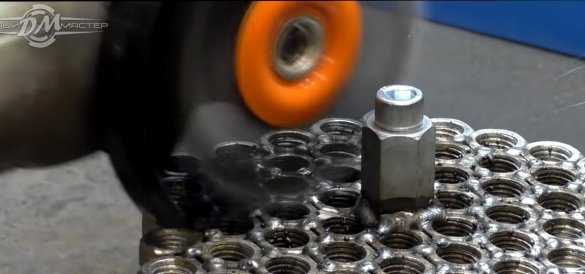

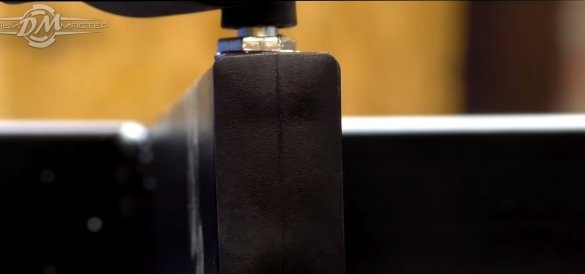

Als nächstes machen wir einen Sitz, er besteht aus zwei Teilen, zuerst machen wir einen "Kraft" -Teil, er erscheint auch als Dekor. Wir nehmen die Muttern, setzen sie in die Form eines Kreises und schweißen, in der Mitte der resultierenden Struktur schweißen wir eine lange Mutter zur Befestigung am Stoßdämpfer. Wir reinigen das resultierende Teil gut, um mit einer Schleifmaschine mit einer Drahtbürste zu glänzen.

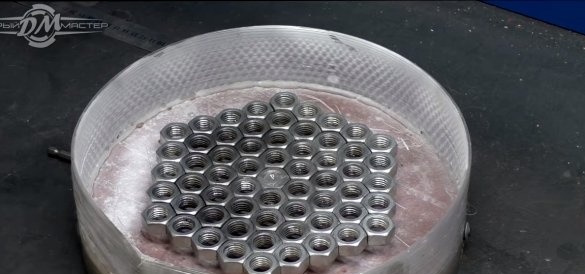

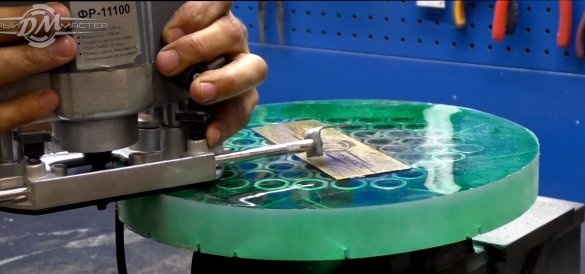

Die zweite Hälfte des Sitzes ist aus Epoxidharz gegossen, dafür müssen wir die Schalung machen. Es ist wichtig zu wissen, dass Epoxid sehr flüssig ist, daher sollte die Schalung so dicht wie möglich sein.Wir bewaffnen uns mit einem Fräser und schneiden einen Kreis aus Spanplatten, dann brauchen wir Polycarbonat, Acryl oder anderes Blechmaterial. Wir befestigen das Polycarbonat an der Basis zur Schalung. Jetzt brauchen wir eine Klebepistole oder Silikon, wir verschließen die Fugen dicht, damit es nirgendwo zu Undichtigkeiten kommt.

Das ist alles, jetzt setzen wir unsere Nussstruktur in die Schalung und Sie können das Epoxid kneten.

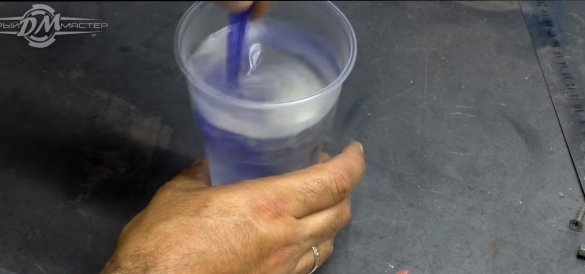

Damit das Harz nicht an der Schalung haftet, wird es gut mit einem Trennwachs behandelt.

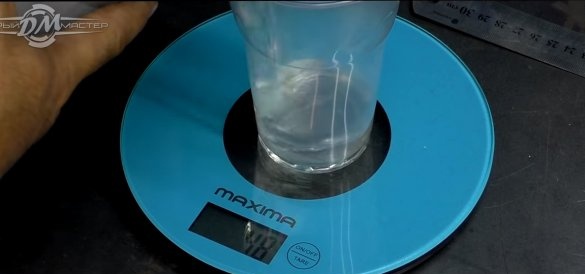

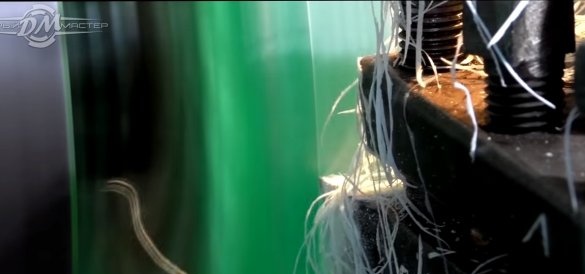

Das Harz wird nach Gewicht geknetet, daher verwenden wir dafür eine elektronische Waage. Der Hauptteil des Harzes ist für den Autor transparent, aber dann fügt er in einem Kreis ein wenig Harz mit einem grünen Farbstoff hinzu. Als Farbstoff ist Tinte von einem Tintenstrahldrucker oder eine Ampulle von einem Stift geeignet. Sie können einen Haartrockner verwenden, um Luftblasen aus dem Epoxidharz zu entfernen. Wir lassen das Ganze trocknen, bis es vollständig ausgehärtet ist.

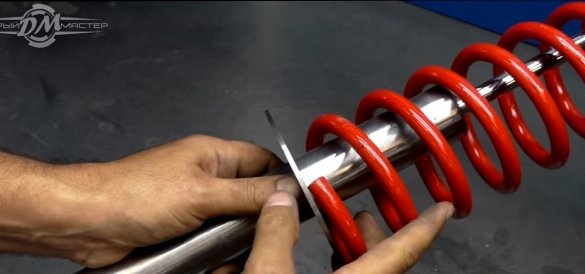

Schritt vier Federstopp

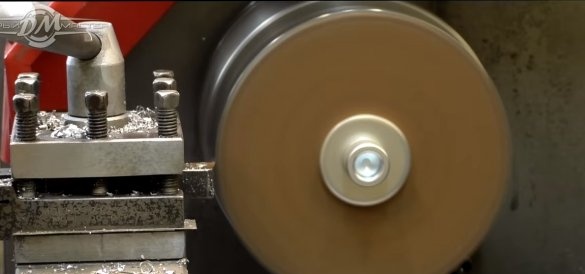

Während das Harz aushärtet, können Sie sich auf die Feder konzentrieren. Dazu drehen wir die Unterlegscheibe mit einem solchen Durchmesser an der Drehmaschine, damit sie auf den Stoßdämpfer aufgesetzt werden kann. Dann wird die Unterlegscheibe geschnitten, gebogen und gekocht, so dass die Federspulen an dem aufgenommenen Anschlag anliegen. Das ist alles, der Schwerpunkt muss noch mit dem Stoßdämpfer verschweißt werden.

Schritt fünf Basisbaugruppe

Wir montieren die Basis, wir müssen einen Stoßdämpfer im rechten Winkel daran schweißen. Wir bohren auch Löcher entlang der Kanten der Basis und installieren Senkmuttern. Infolgedessen stellen wir die Räder auf die Basis, und jetzt ist der Stuhl fast fertig, es bleibt, um den Sitz fertigzustellen.

Schritt sechs Ändern Sie den Sitz

Wir zerlegen die Schalung, der Autor hat es geschafft, das Polycarbonat ohne Probleme zu entfernen, aber das Harz haftete ziemlich stark auf der Spanplatte. Um das Problem zu lösen, bewaffnete sich der Autor mit einer Handkreissäge und schnitt die Spanplatte. Nun, dann wurden Spanplattenstücke mit einem Meißel mit Stücken entfernt.

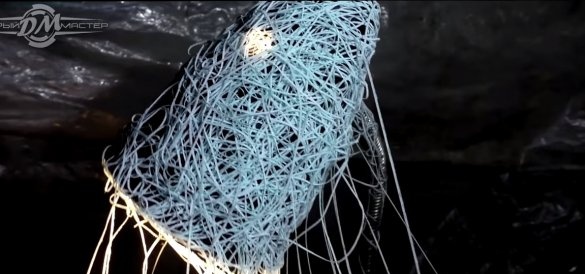

Das Produkt wurde entfernt, jetzt muss es auf einer Drehmaschine verarbeitet werden. Wir befestigen den Sitz für die Mutter im Maschinenfutter und schleifen den Sitz im Kreis. Bei der Arbeit mit dem Autor wurde die gesamte Maschine mit „Nudeln“ aus Epoxidharz geworfen, und die Lampe war sehr interessant dekoriert. Seien Sie also bei der Verarbeitung von Epoxid auf dieses Phänomen vorbereitet.

Als Ergebnis erhalten wir einen perfekten Kreis mit scharfen Kanten. Diese Kanten müssen abgerundet sein. Der Fräser hilft uns dabei. Nun, dann fahren wir mit dem Polieren des Epoxidharzes fort. Der Autor verwendete dafür einen kabellosen Exzenterschleifer. Am Ende muss das Harz mit einem Schutzlack beschichtet werden, damit es kristallklar wird und vor den schädlichen Sonnenstrahlen geschützt wird.

Das ist alles, der Stuhl ist fertig, wir befestigen den Sitz am Stoßdämpfer und Sie können es erleben. Der Autor mochte die hausgemachte Arbeit, alles sieht interessant aus und auf einem Stuhl zu sitzen ist sehr praktisch. Bei diesem Projekt ist vorbei, ich hoffe dir hat das hausgemachte gefallen. Viel Glück und kreative Inspiration, wenn Sie dies wiederholen möchten. Vergessen Sie nicht, Ihre Ideen und hausgemachten Dinge mit uns zu teilen!