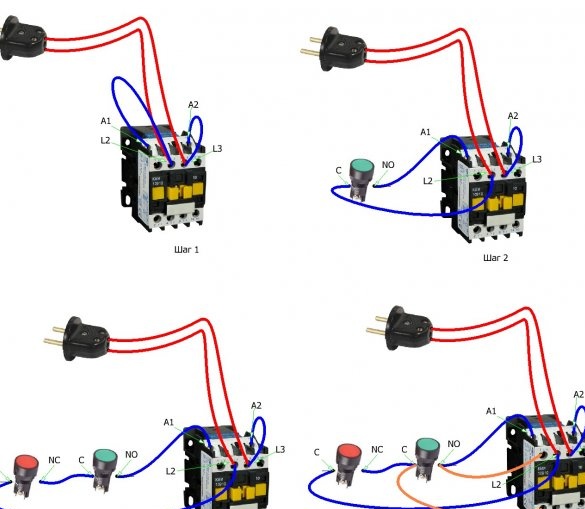

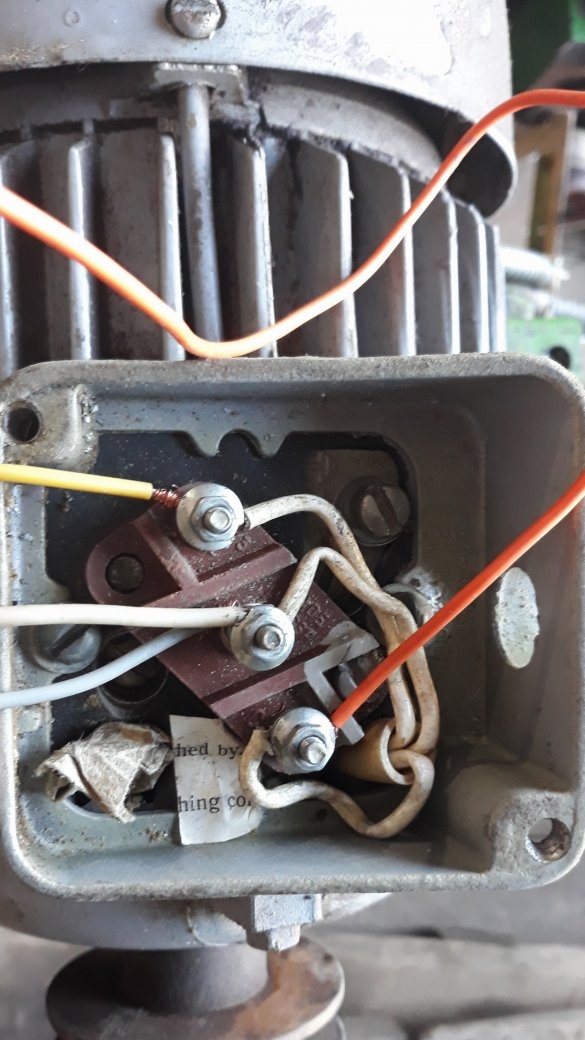

Zunächst müssen Sie es von einem 220-Volt-Netzwerk auf die Arbeit übertragen. Nachdem ich den Motor entfernt und die Abdeckung abgeschraubt hatte, sah ich, dass die Wicklungen durch einen Stern verbunden sind, ohne die Möglichkeit, die Wicklungen in ein Dreieck zu schalten. Ich musste den Motor komplett zerlegen und die Isolierung abwickeln, um die Verbindung der Wicklungen zu finden. Ich löte drei Drähte und isolierte sorgfältig die Verbindungen, brachte die Enden zur Abdeckung. Ich habe das Ganze mit einem Dreieck verbunden. Der Motor arbeitet mit Start- und Arbeitskondensatoren. Der Motor schaltet sich mit dem nativen Knopf ein. Es gibt drei Tasten. Links, rechts und anhalten. Ich brauche keinen Rückwärtsgang an der Maschine, daher müssen Sie zum Starten zwei Tasten drücken und loslassen. Einer von ihnen versorgt den Motor mit Strom, der andere verbindet den Startkondensator. Das Umschalten erfolgt durch Starter. Um den Motor anzutreiben, wird der Anlasser nach dem Absenken der Taste im eingeschalteten Zustand fixiert und durch Unterbrechen der Kontakte der Stopptaste deaktiviert. Der zweite Starter schaltet sich nach dem Absenken der Taste aus und trennt den Startkondensator. Es gibt Starter-Verbindungsschemata im Internet. Sie können sehen, wie sie sich verbinden. Es gibt nichts zu befürchten. Verstehe. All dieses Zeug wurde in eine Schachtel aus dem sowjetischen Stabilisator gelegt, die übrigens in die Größe passte.

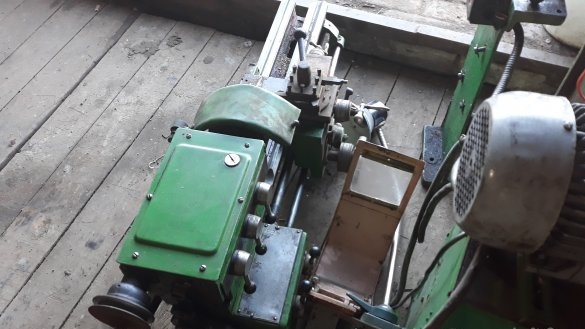

Wir gehen weiter. Die Maschine muss gewartet werden. Der Werkzeughalter und der kleine Längsvorschub waren leicht rostbeschichtet. Ich musste alles mit einer weichen Metallbürste zerlegen und reinigen. Während der Montage wurde alles eingestellt und geölt.

Auch beschlossen, die Seiten zu malen. Es musste viel Zeit und Mühe aufgewendet werden, um alte Farbe zu entfernen. Wir verwendeten Bürsten für Schleifmaschinen, Schaber und eine Waschung für Lackierungen. Ich beschloss, mit Primer-Emaille auf Rost mit einem Hammer-Effekt von silberner Farbe zu malen. Das Gehäuse und die Abdeckungen wurden mit einer Spritzpistole an schwierigen Stellen mit einem kleinen Pinsel gestrichen.Fügen Sie nach dem Entfernen der Abdeckungen Öl hinzu, um das Getriebe zu schmieren, und ersetzen Sie das Öl im Getriebe. Ich bemerkte auch Flecken zwischen den Schaltknöpfen und der Karosserie. In den heruntergeladenen Pass schreiben sie, dass es eine Art Stopfbuchspackung gibt. Ich werde es später ersetzen.

Die nächste Stufe ist die Platzierung der Maschine an ihrem richtigen Platz. Da ich den Estrich ausfüllen werde, wurde beschlossen, an der Stelle, an der die Maschine stehen wird, ein kleines Stück auszufüllen. Ich war auch nicht zufrieden mit den einheimischen Tischen, auf denen er steht. Sie sind niedrig und Sie müssen sich über die Maschine beugen. Das ist schlecht für den Rücken. Sie können Untersetzer darunter schweißen, dies ist jedoch keine Option. Tatsache ist, dass sie einen knappen Platz einnehmen. In einem Bordstein befindet sich ein einheimischer Elektriker und in einem anderen Motor. Sie können Regale zwischen ihnen herstellen, aber Sie stellen dort nichts hinein. Ohne nachzudenken, wurde beschlossen, den Tisch zu kochen. Die Tischbeine sind aus 32 Rohren geschnitten. Oben verbundene 45. Ecke. Unten verpflichtetes 15. Rohr. Ich habe eine Spanplatte als Tischplatte verwendet. Ein 5 cm dickes Holz wurde darauf gelegt, und eine Spanplatte lag noch darauf. Er drehte diesen ganzen Kuchen großzügig mit selbstschneidenden Schrauben und rollte zum Tisch. Geschweißte Motorhalterung durch Platzieren unter der Tischplatte. Ich musste den Gürtel gegen einen kürzeren austauschen. Unter dem Motor befindet sich eine Box mit Startern und Kondensatoren. Da ich 4 Schubladen vom alten Nachttisch hatte, wurde beschlossen, sie zu benutzen. Seiten aus Sperrholz geschnitten. Ich schweißte die Ohren an den Tisch und schraubte sie fest. Zum besseren Gleiten sind die Rillen in den Schubladen gewachst. Auf der linken Seite habe ich zwei Regale verschraubt. Jetzt können Sie hier Rohlinge, Zubehör, Messer und verschiedene Messwerkzeuge platzieren. Es ist zweckmäßig, die Löcher zum Befestigen der Maschine auf einer Metallpalette für Späne zu markieren. Wir bringen es in die richtige Position und bohren mit einem 12 mm Bohrer. Ich habe die Maschine mit großen Unterlegscheiben an M10-Bolzen befestigt. Das Design ist zuverlässig, es ist hart. Auf der rechten Seite ist noch viel Platz für verschiedene Regale und Schubladen. Nun, das ist später.

Wir fahren fort. An der Stelle, an der die Maschine steht, bedeckte sie die OSB-Wand mit einem Herd. Gegenüber der Patrone wurde eine Plastikfolie angeschraubt. Bei der Bearbeitung von Teilen müssen diese entweder mit Öl oder mit einer Schneidflüssigkeit geschmiert werden. Und nach dem Schmieren fliegt das Patronenöl heraus. Es wird schlecht sein, die Wand zu schlagen. Und mit einem Plastik mit einem Tuch abgewischt und sauber. Ich schraubte auch meine native Lampe an die Wand und schraubte das LED-Licht ein, ohne zu flackern. Zuvor war es an der Maschine befestigt und ging mit dem Längsvorschub einher. Es schien mir unangenehm. Es hat eine flexible Stange und das Licht kann an die richtige Stelle gerichtet werden.

Das ist alles Kranke Arbeiten wurden durchgeführt, und jetzt ist die Maschine installiert und bereit für die Arbeit. Er wird ein guter Assistent in meiner Werkstatt und hilft bei der Umsetzung anderer Projekte.

Wer interessiert sein wird, hier sind ein paar Videos mit allen Phasen dieser "großen Sache".

Vielen Dank für Ihre Aufmerksamkeit.