Der Laser-Center-Finder ist eine äußerst nützliche Ergänzung zu einer Fräs- oder Bohrmaschine und kann mit erstaunlicher Genauigkeit für verschiedene Ausrichtungsaufgaben verwendet werden. Das Zentrieren eines Fräsers oder einer Bohrmaschine über einem Loch oder einem anderen Element am Werkstück ist sehr einfach.

Es gab drei Funktionen, die der Master aktivieren wollte: nämlich;

1. Die Möglichkeit, die Verarbeitung an dem Ort fortzusetzen, an dem sie installiert wurde.

2. Einstellbarer Laserwinkel.

3. Einstellbarer Fokus.

Dieses Werkzeug wurde vollständig aus einem alten beschädigten Laserniveau und mehreren Aluminiumstücken aus einer Abfallbox hergestellt. Die einzigen "gekauften" Artikel waren zwei AAA-Batterien.

Schritt 1: Vorbereiten von Materialien und Werkzeugen

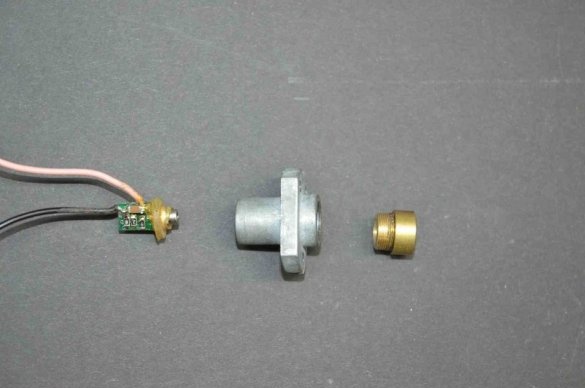

Der Master hat das Ende des alten Levels abgeschnitten, um die Lasereinheit zu entfernen. Der Laser und seine Linse waren in einem kleinen Aluminiumgehäuse montiert. Er drehte diesen Fall, um den auf den Fotos sichtbaren Montageflansch zu entfernen. Er musste dieses Gehäuse recyceln und verwenden, da es für einen Messinglinsenhalter mit einem Innengewinde versehen war. Mit diesem Thread können Sie den Fokus anpassen. Das letzte Foto zeigt auch die rote Abdeckung und den Schalter für das Batteriefach und den Federkontakt der Batterie.

Der Rahmen bestand aus mehreren Aluminiumabfallteilen. Die Abmessungen der Teile hängen von der Größe des Geräts ab, auf dem sie installiert werden sollen, und liegen im Ermessen des Lesers.

Werkzeuge:

- Der Meister benutzte eine Fräsmaschine, um den Rahmen zu formen.

- Die Drehmaschine ist nützlich für die Herstellung von Adapterbohrfuttern.

- Lötkolben zum Anschluss;

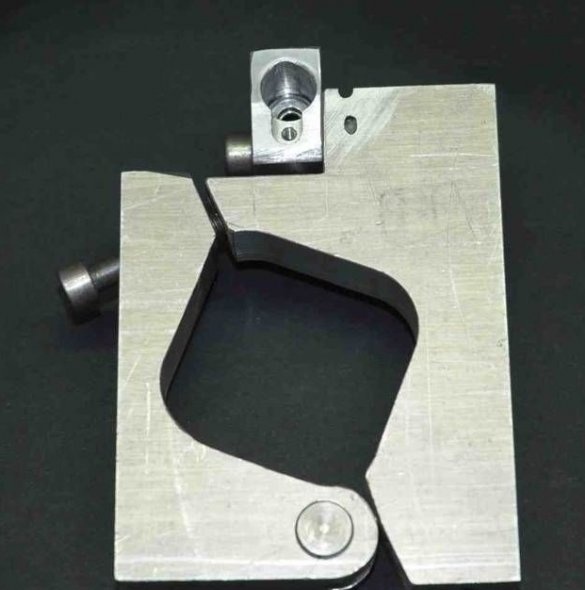

Schritt 2: Rahmenherstellung

Der Rahmen besteht aus drei Hauptteilen. Zwei von ihnen bilden eine Klemme zum Befestigen an einer Fräs- oder Bohrspindel, und einer von ihnen ist für das Batteriefach gebohrt. Der dritte Teil ist das Gehäuse der Lasereinheit, das mit dem halben Clip des Batteriefachs verschraubt ist, so dass es gedreht werden kann, um den Laser auf den gewünschten Kreisdurchmesser auszurichten.

Zwei Hälften der Klemme sind durch ein Scharnier und einen Bolzen miteinander verbunden. Siehe das erste Foto oben. Dieses Design ist schnell und zuverlässig.Das Scharnier besteht aus einem Zapfen aus einem Stück 12 mm Stahlstange, dessen Länge der Dicke des Klemmmaterials entspricht (in diesem Fall 19 mm). Dieser Stift wurde in der Mitte gebohrt und ein 6 mm Gewinde wurde geschnitten. Die andere Klammer hatte ein Stück 6 mm Gewinde, das in den Stift geschraubt wurde. Die Scharnierklemme wird durch eine einzelne Schraube an der Spindel geschlossen gehalten.

Schritt 3: Laserdesign

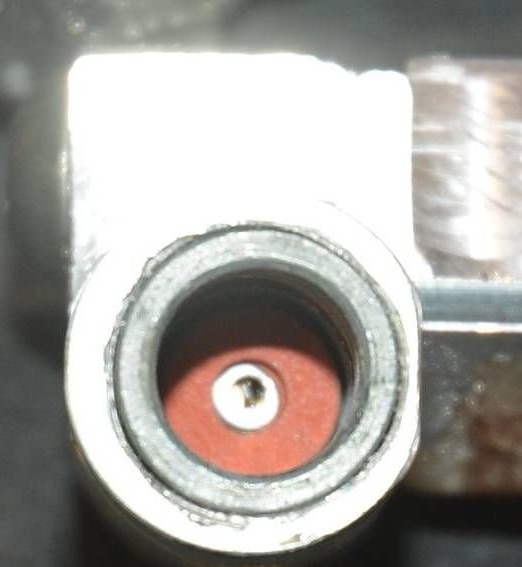

Das ursprüngliche Lasergehäuse wird auf das Bohrloch in der neuen verstellbaren Halterung geklebt. Das ursprüngliche Gewindegehäuse näherte sich der Messinglinsenanordnung, wodurch es möglich wurde, den Fokus entsprechend dem Abstand zwischen dem Laser und dem Werkstück zu ändern. Zwischen der Linsenanordnung und dem Laser befindet sich eine Feder, die als Fokuseinstellsperre dient.

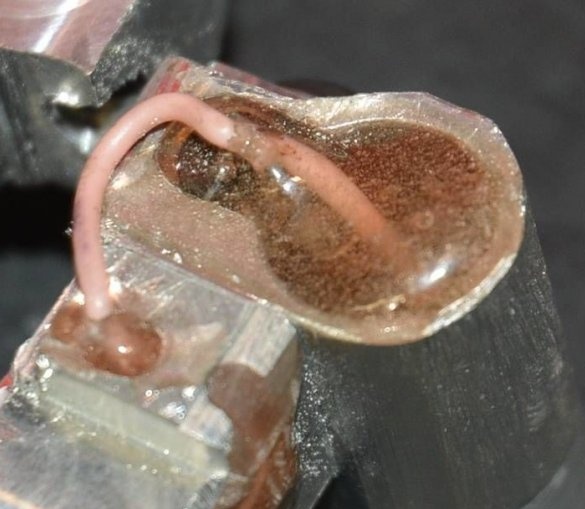

Die Rückseite des Laserblocks wurde mit Epoxidharz gefüllt, nachdem kleine Drähte auf die Laserplatine gelötet worden waren. Diese Verkabelung führt zum Batteriefach.

Schritt 4: Einlegen der Batterie

Die ursprüngliche Wasserwaage hatte eine rote aufschraubbare Batterieabdeckung, die den Schalter einschaltete. Der Meister wollte dieses Detail behalten, aber es wurde angeschraubt, und der Autor hatte keinen geeigneten Gewindebohrer. Deshalb schnitt er das ursprüngliche Messingteil, in das es eingeschraubt war, aus und klebte es in das Loch im Batteriefach. Als Kupfer war es einfach, einen Draht zu löten, um Energie auf einen Laser zu übertragen. Am anderen Ende des Batterielochs wurde ein Federkontakt installiert, der in Schritt 1 gezeigt wird.

Schritt 5: Balancieren

Der Meister hat Vorrichtung zum Auswuchten der Räder Motorräderdas er vor vielen Jahren gemacht hat, das er für verschiedene Auswuchtaufgaben verwendet. Er stellte eine Spindel mit einer dicken Scheibe zur Montage eines Lasersuchers her, und dies ermöglichte es, die Waage zu überprüfen, wie in der Abbildung gezeigt.

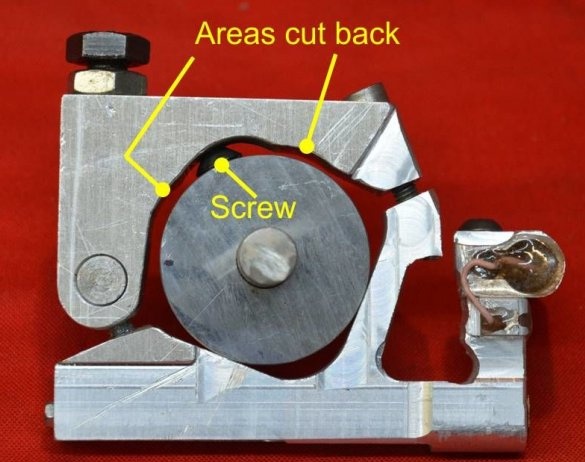

Der Master wollte das Lasergerät beim Fräsen verwenden können, daher sollte es gut ausbalanciert sein, um Vibrationen zu vermeiden. Zunächst wurde die Waage überprüft, wobei die Konzentration von zu viel Masse am Laserende festgestellt wurde. In diesem Bereich wurde überschüssiges Metall geschliffen, und auf der gegenüberliegenden Seite wurden eine einstellbare Stahlschraube und eine 10-mm-Mutter angebracht. als Gegengewicht. Auf dem zweiten Foto oben gezeigt. Dies brachte das Gleichgewicht auf ein akzeptables Niveau.

Schritt 6: Installation auf dem Router

Die Baugruppe ist an der Spindel der Fräsmaschine angebracht, so dass sie sich mit ihr drehen kann, ohne die Verwendung des Fräsers zu erschweren.

Da der Laser relativ zur Achse der Fräserspindel versetzt ist, beschreibt das von ihm emittierte Licht den Kreis auf dem Werkstück unten. Der Durchmesser dieses Kreises wird durch den Abstand zwischen Spindel und Werkstück sowie den vom Meister einstellbaren Winkel des Laserstrahls bestimmt. Der Fokus kann wie im vorherigen Schritt beschrieben eingestellt werden, um einen visuell klaren, genauen Kreis zu erhalten.

Schritt 7: Installation auf einer Bohrmaschine

Die Nützlichkeit dieses Geräts wird verbessert, wenn es an einem Bohrfutter entweder an einem Fräser oder an einem Bohrständer montiert werden kann. Um diese Funktion nutzen zu können, hat der Master eine spezielle Scheibe zum Greifen der Klemme mit einer 12-mm-Zentralwelle zum Installieren der Patrone hergestellt. Die Fotos zeigen die installierte Einheit sowie die Montageplatte.

Schritt 8: Probleme

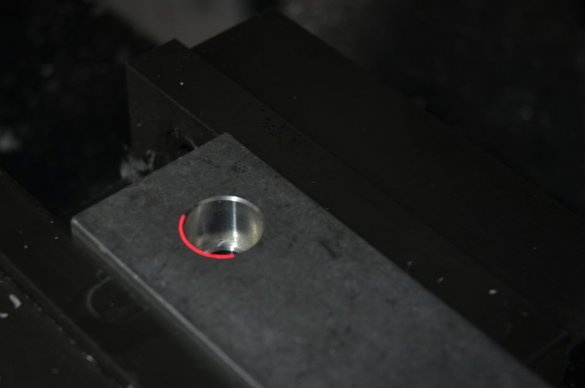

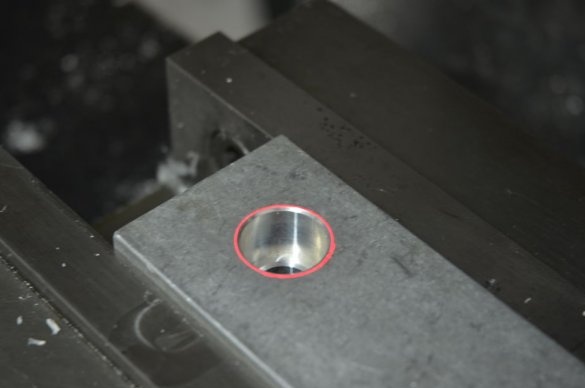

Als der Meister anfing, ein Lasergerät an seiner Fräsmaschine zu testen, bemerkte er ein seltsames Phänomen.

Anfängliche Freihandtests ergaben hervorragende Ergebnisse. Sobald sie jedoch mechanisch gescrollt wurden und hohe Geschwindigkeiten erreichten, verschwand ein Teil des Kreises. Seltsam, oder? Es stellt sich heraus, dass sich die Batterien mit einer so hohen Geschwindigkeit von einem der Kontakte entfernt haben. Die Korrektur war einfach, der Assistent verwendete einfach eine stärkere Feder im Batteriefach.

Schritt 9: Änderung

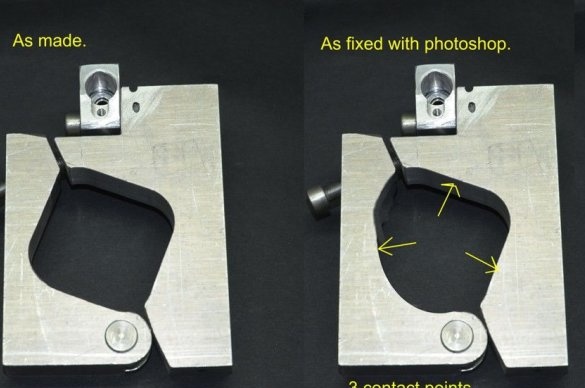

Anfangs machte der Meister einen dummen Fehler bei der ersten Konstruktion der Klemme.

Er machte vier Berührungspunkte mit der Frässpindel. Von den vier Kontaktpunkten berührt einer nicht oder nicht so viel wie die anderen drei. In der Praxis verursachte dies keine Probleme, die Klemme war immer zuverlässig.

Dieses erste Foto zeigt, wie der Master diese Situation in Photoshop korrigiert hat.

Dann verriegelte er es physisch, schnitt den Bereich der ursprünglichen zwei Kontaktpunkte ab und installierte dann eine Flachkopfschraube, um einen einzelnen Kontakt auf dieser Hälfte der Klemme sicherzustellen, was insgesamt drei Klemmpunkte ergab.

Schritt 10: Verwenden

Diese Fotos zeigen Arbeiten, für die der Laser Center Finder viel Zeit gespart hat.

Der Handwerker musste Löcher für die Schrauben bohren, mit denen der Deckel am Kurbelgehäuse des Motorrads befestigt ist, damit kleine Öl-O-Ringe eingebaut werden können.

Das erste Foto zeigt, wie Sie sich auf jedes Loch konzentrieren können. Nach dem Zentrieren musste nur noch der Fräser auf eine bestimmte Schnitttiefe abgesenkt und zum nächsten Loch gewechselt werden. Die gesamte Operation war sehr schnell abgeschlossen.

Details zum Erstellen eines Laser-Center-Finders finden Sie im Video: