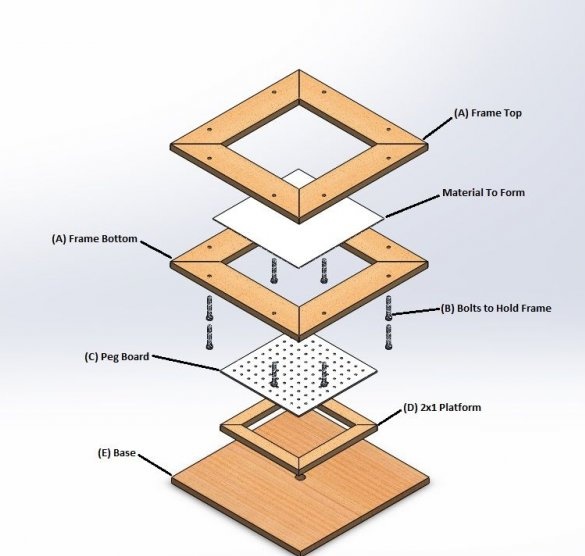

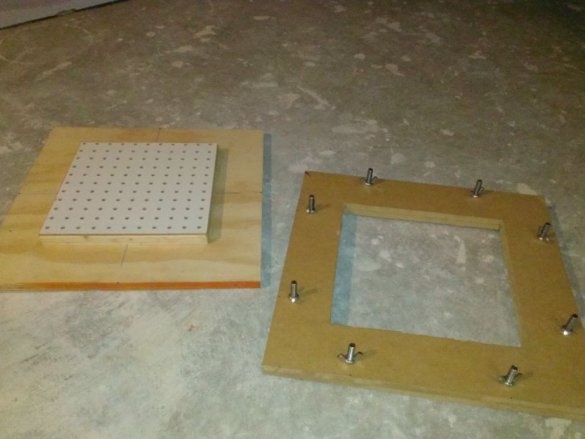

Das Design dieser Kehlmaschine ist ziemlich Standard. Ein Holzrahmen ist verfügbar, um das zu formende Material im Vakuum zu halten, und eine Holzkiste mit Löchern im oberen Teil, bei der es sich um ein Vakuumformbett handelt. Dies ist eine billige Lösung, die sehr gut funktioniert.

Erster Schritt: Design, Materialien und Werkzeuge

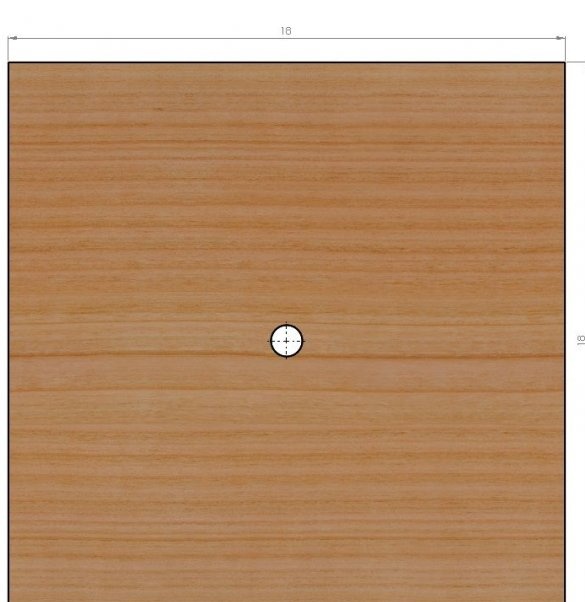

Das Ziel des Autors war es, einen einfachen und billigen Vakuumformer zu schaffen. Die zu bildenden Materialbahnen haben Abmessungen von 30 x 30 cm. Daher ist der Vakuumformer auf diese Größen ausgelegt.

Design

Die Basisplattform hat ein Loch für einen Haushaltsvakuumschlauch. In der Mitte dieser Größe wird ein kleiner Rahmen von 28 x 28 cm gebaut. Er wird auf die Basis geklebt und dann mit Dichtmittel versiegelt. Ein quadratischer Fleck wird auf die Oberseite dieser Struktur geklebt und wirkt wie ein Bett für einen Vakuumformer. Separat platzieren zwei Rahmen aus MDF das Material für das Vakuumformen und sie werden miteinander verschraubt. Das Gummiband wird um den Umfang des Rahmens geklebt und bildet eine Vakuumdichtung. Dieser Rahmen mit dem Material darin wird in den Ofen gelegt, um den Kunststoff zu erhitzen, und dann wird er zum Bett bewegt, um das Teil zu bilden.

Material:

- Holzstreifen 60x240 cm - 1 Stck. ;;

- Panel mit Zellen;

- Nuss - Lamm 9 mm - 16 Stk .;

- Sechskantschraube, 9x60 mm - 8 Stk.;

- Schaumband / Dichtmittel;

- MDF-Platte 12 mm Größe 5 x 10 cm;

- Platte 120 x 240 cm - 1 Stk.;

- PVC-Rohr 3/4;

- 90-Grad-PVC-Ecke - 1 Stk.;

Werkzeuge:

Für die Holzbearbeitung benötigen Sie grundlegende Werkzeuge:

- Gehrungssäge;

- Kreissäge;

- bohren;

- Holzkleber ist ein Muss;

- Das Dichtmittel ist optional, wird jedoch empfohlen.

- Der Bohrer bewältigt die Aufgabe, die Mitte im Rahmen zu schneiden, aber jede Methode, die Sie bevorzugen, ist auch geeignet.

- Quadrat;

Schritt zwei: Vorbereiten der Werkstücke

Material für Rohlinge muss in folgende Größen geschnitten werden:

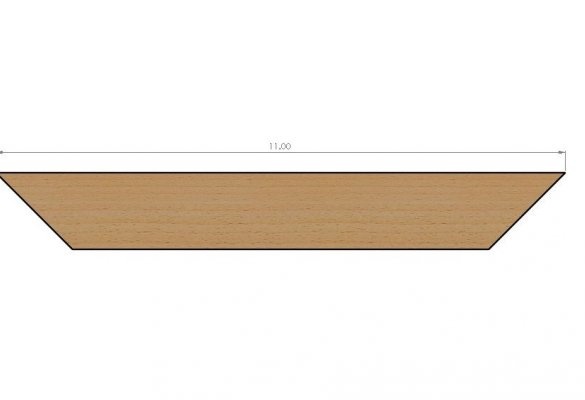

Ein 60 cm breiter Holzstreifen wird in 4 Teile mit einem Schnitt von 45 Grad auf beiden Seiten geschnitten, 27 cm entlang der längsten Seite.

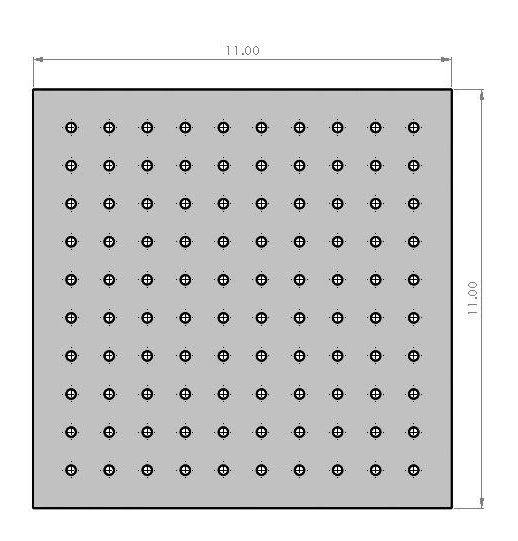

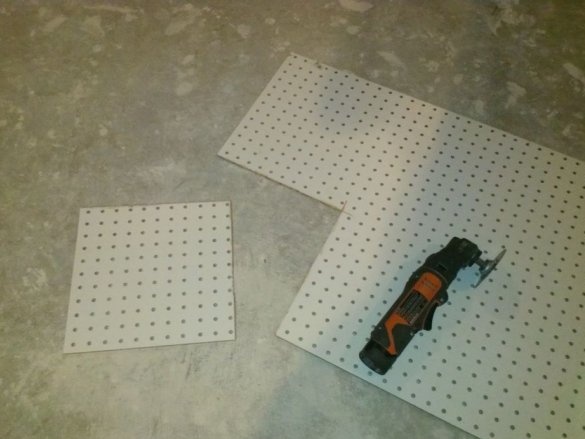

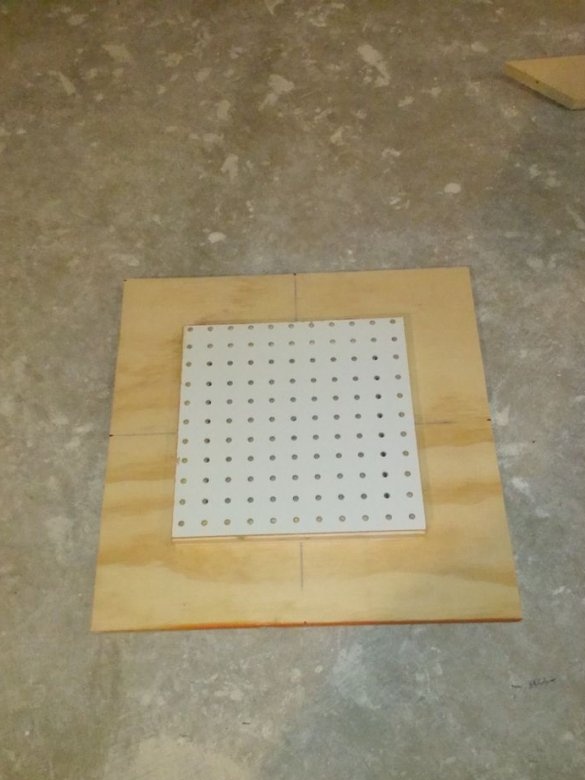

Das Mesh-Panel ist auf eine Größe von 27x27 cm zugeschnitten.

MDF wird in 3 Blätter mit einer Größe von 45 x 45 cm geschnitten. Eines wird für die Basis verwendet, die anderen beiden für Rahmen.

Schritt drei: Basis Basisbaugruppe

Ein Fundament zu bauen ist einfach. Am schwierigsten ist es, den Rahmen auf der Basisplattform zu zentrieren.Es wird empfohlen, die Mitte der Hauptplattform mit Kreide oder einem Marker zu markieren, um das Zentrieren des Rahmens und des Schlauchlochs zu erleichtern.

Der Autor hat ein großes Quadrat verwendet, um den Rahmen zu zentrieren und sicherzustellen, dass er quadratisch ist. Mit der Position zufrieden, kleben Sie die Teile des Rahmens fest und lassen Sie den Kleber trocknen. Während des Trocknens können Sie ein zentrales Loch bohren. Da ein PVC-Rohr verwendet wird, ist es logisch, eine Lochsäge der richtigen Größe zum Schneiden eines Lochs zu verwenden. Zu diesem Zeitpunkt sollte Dichtmittel verwendet werden, um die Lücken abzudichten und zu füllen, die Luftleckagen verursachen können.

Kleben Sie den Rahmen nach dem Trocknen des Dichtmittels von außen um den Umfang. Eine durchgehende Klebelinie verhindert unerwünschte Luftspalte, da das Abdichten um das Zellmaterial schwierig ist. Zum Schluss das Zellmaterial auf den Rahmen kleben und den Kleber trocknen lassen.

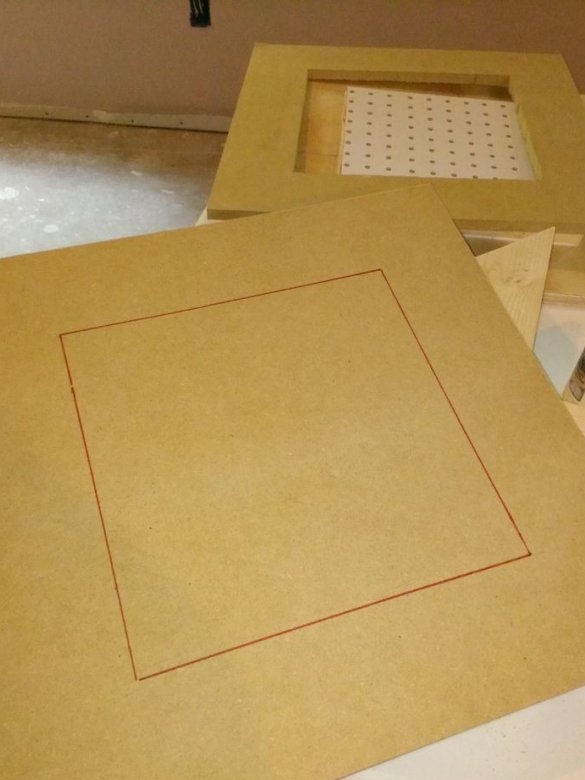

Schritt vier: Erstellen von MDF-Frames

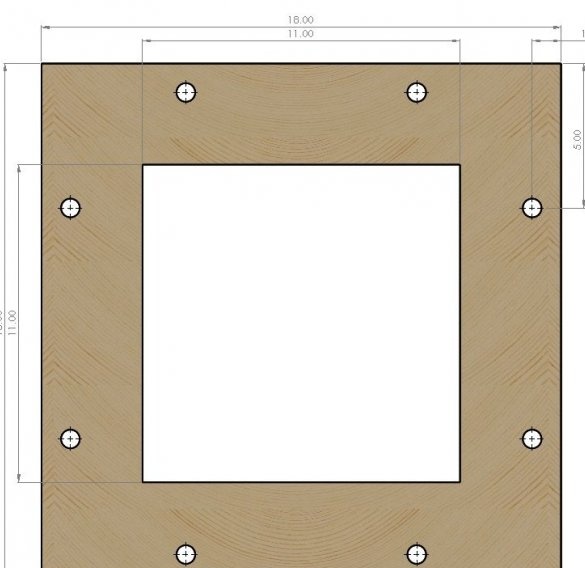

Aus zuvor geschnittenen MDF-Platten mit einer Größe von 45 x 45 cm wird ein Quadrat von der Mitte aus geschnitten. Das Quadrat sollte ungefähr 27 x 27 cm groß sein, aber denken Sie daran, dass es etwas größer sein kann, um um den Rahmen an der Basis zu passen. Der Autor hat für diese Zwecke einen Drill verwendet, aber jede Methode reicht aus. Nachdem die zentralen Quadrate ausgeschnitten wurden, werden beide Platten übereinander gestapelt und 8 Löcher um den Umfang herum gebohrt. Die Löcher haben einen Abstand von ca. 25 mm. von der Außenkante und 12 cm auf jeder Seite.

Fünfter Schritt: Letzte Arbeit

Hier sind einige zusätzliche Schritte, die der Autor unternommen hat, um das Gerät ein wenig komfortabler zu gestalten. Sie sind optional und Sie können den Schlauch des Staubsaugers einfach direkt an die Basis anschließen, wenn Sie möchten.

Die erste Änderung bestand darin, Sanitärelemente hinzuzufügen. Eine 90-Grad-PVC-Ecke wird mit einem kurzen Rohr gelötet, das mit Klebstoff / Dichtmittel beschichtet und in ein Loch im Boden der Basis eingesetzt wird. Dann wird ein Stück PVC-Rohr an die Ecke gelötet, um das Anschließen des Vakuums zu erleichtern.

Dann wurden Holzbeine hinzugefügt, um die Plattform ein wenig anzuheben. Es ist nur eine Verschwendung von Holz, die auf die Basisplattform geklebt wird.

Schließlich wurde eine Gummidichtung zur zusätzlichen Abdichtung um den Umfang des unteren Rahmens geklebt.

Schritt 6: Verwenden einer Vakuummaschine

Der Autor baute diese Vakuumformmaschine, um ein Gehäuse für ein anderes Projekt herzustellen. Dies ist in den Bildern sichtbar.

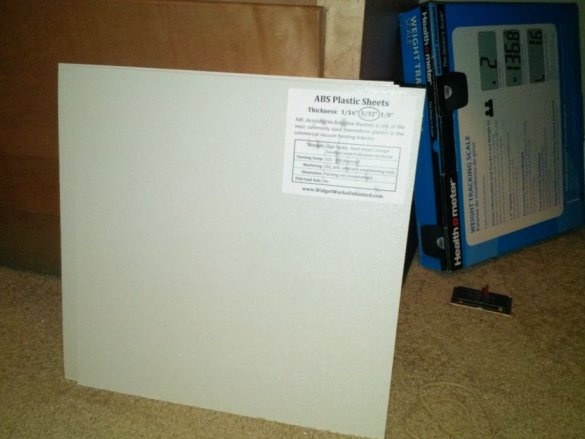

Die Karosserie soll aus ABS-Kunststoff bestehen.

Legen Sie zuerst das Material zwischen die beiden MDF-Rahmen. Am einfachsten ist es, alle Muttern zu lösen, aber nur die beiden Schrauben auf einer Seite zu lösen und das Material einzuführen. Ziehen Sie alle Muttern fest. Stellen Sie den Boden irgendwo in die Nähe des Ofens und schließen Sie den Staubsauger an. Jedes Vakuum reicht aus. Legen Sie die Form auf das Netz. Heizen Sie den Ofen vor und laden Sie dann die gesamte Rahmenbaugruppe in den Ofen.

Für ABS-Kunststoff betrug die Formtemperatur 160-175 ° C. Nach einigen Minuten (abhängig von der Dicke) sehen Sie, dass das Material im Rahmen durchhängt. So lernst du, dass es zur Bildung bereit ist. Schalten Sie den Staubsauger ein und bewegen Sie die Rahmenbaugruppe schnell vom Ofen zum Staubsaugertisch und setzen Sie sie auf das Teil. Verwenden Sie unbedingt Handschuhe, es wird heiß! Das Vakuum sollte Material in der Nähe der Form und der Zellen ansaugen. Warten Sie etwa 30 Sekunden, bis Ihr Material ausgehärtet ist, und entfernen Sie dann das Vakuum.

Wenn Ihr Teil nicht richtig geformt ist, haben Sie das Material möglicherweise nicht lange genug erhitzt, oder Ihr Teil ist möglicherweise zu hoch und das Material hat sich möglicherweise gedehnt. Der Autor brauchte einige Versuche, um dies zu verstehen.