In diesem Artikel teilt der YouTube-Autor Pask Makes das Geheimnis, aus einer Gasflasche einen kleinen Muffelofen zu machen.

Material.

- Gasflasche

- Feuerfeste Mineralwolle

- Stahlecke

- Feuerfester Ziegel

- Härter

- Einspritzgasbrenner (über seine Herstellung Artikel wurde früher geschrieben)

- Hitzebeständige Sprühfarbe.

Werkzeuge vom Autor verwendet.

-

-

-

-

-

-

-

- Lineal, Quadrat, Datei, Marker.

Herstellungsprozess.

Zuerst entfernt der Autor das Ventil, dann schneidet die Mühle die Schutzseite ab.

Mit einem Messwinkel markiert er das Loch für die Tür.

Aufgrund der Kugelform des Ballons waren die Linien jedoch ungenau. Daher hat der Meister einen anderen Weg gefunden - ein Brett mit einem kleinen Loch für den Marker und sicherlich einer Ecke bei 90 Grad.

Der Autor poliert die Kanten des Schlitzes mit einem Schleifer und einer Feile.

Der Ständer auf der Rückseite des Behälters wird ebenfalls entfernt und die Schweißnähte werden geglättet.

In ähnlicher Weise macht der Assistent Markierungen auf der Rückseite des Containers.

Ein rechteckiges Loch von 75 x 25 mm wird ausgeschnitten und auch alle Kanten werden geschliffen.

Dann macht der Master einen Schnitt um den Umfang des Zylinders.

Das ist der gesamte Satz von Teilen und Materialien, die für diesen Zylinder ausgewählt wurden.

Im seitlichen Teil des Zylinders bohrt der Autor mit einem Kernbohrer ein Loch für den Brenner.

Er bedeckt die Boden- und Seitenwände des Behälters mit feuerfester Mineralwolle und bildet so die Auskleidung des Ofens.

Er schließt den Behälter mit einem "nativen" Deckel, drückt ihn mit Klammern und greift an mehreren Stellen danach.

Von der Vorder- und Rückseite des Tanks, in dem sich die Schlitze befinden, entfernt der Master Mineralwolle, um Zugang zum inneren Hohlraum zu erhalten.

Dann wählt er die Krone mit dem gewünschten Durchmesser aus, die mit dem Adapter übereinstimmt, und markiert darauf eine Höhe von 20 mm, die mit einer weißen Markierung über den gesamten Umfang der Krone verläuft.

Bei Drehbewegungen wird unnötige Mineralwolle aus dem Loch entfernt.

Dann nimmt er einen kleineren Kernbohrer entsprechend dem Innendurchmesser des Rohrs auf, schneidet die Auskleidung auf die gleiche Weise und entfernt den Überschuss.

Infolgedessen erhielt er ein Senkloch, das einen festen Sitz des Teils gewährleisten sollte.

Der Meister verarbeitet die Oberfläche von Mineralwolle mit einem Härter.

In einem separaten Behälter knetet er die feuerfeste Beschichtung und verteilt damit den Tankboden.

Anschließend wird die gesamte Oberfläche des Zylinders mit einer Reinigungsscheibe gereinigt.

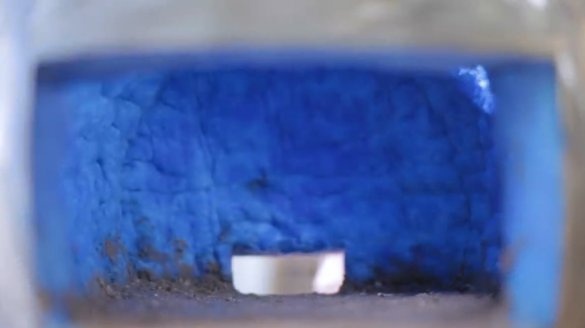

Alle Oberflächen von Mineralwolle sind mit einem Härter behandelt und haben jetzt einen bläulichen Farbton.

Als nächstes wird der Adapter geschweißt und die Schweißnaht wird gereinigt.

Der Ofen braucht einen Rost. Die Autorin schneidet für sie aus einer Stahlecke.

Jetzt, bei der Hälfte der Rohlinge, ist die Ecke auf einer Seite abgeschnitten, so dass wir am Ende eine solche Verbindung erhalten.

Als nächstes kommt das Kantenschneiden und Schweißen.

So wird der Standrahmen zusammengebaut. Alle Nähte sind mit einer Abisolierscheibe behandelt.

Mit einem Stufenbohrer bohrt der Autor vier Löcher in die Ecken der Konstruktion unter den Rädern und repariert sie.

Auf einer Stahlplatte schneidet er eine Aussparung unter dem Ofenkörper, installiert eine Stützplatte auf dem Gestell und schweißt sie an die Seitenschienen. Und damit die Platte bündig mit den Ecken abschließt, bohrt sie zwei Rillen an den Seiten hinein. Zwei weitere Platten werden auf die gleiche Weise geschweißt.

Zwei weitere Schienen sind quer zur Stahlplatte geschweißt, die zusammen mit den anderen eine Stütze für den Ofen bilden.

Die Unterseite des Racks wird durch Querschienen verstärkt. Hier wird die Gasflasche installiert.

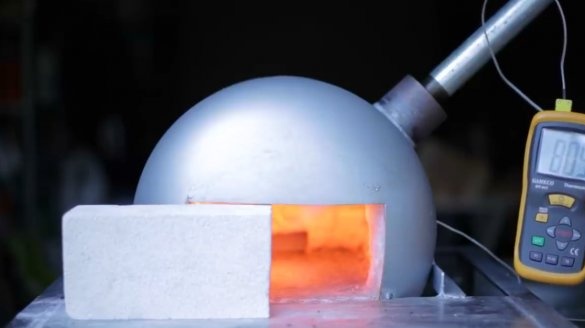

Mit einem Thermoelement misst der Autor die Temperatur im Ofen. Bohrt ein Loch für sie und installiert ein Thermoelement.

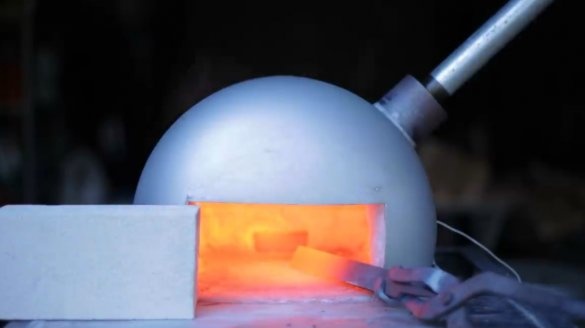

In der Zwischenzeit schneidet und mahlt der Autor kohlensäurehaltige Ziegel auf die Größe der Ofenöffnung.

Schließt mit Schrott und Rücken ein kleines Loch im Ofen.

Es bedeckt den Ofenkörper mit hitzebeständiger Farbe.

Stahlgestelle und Querstangen sind mit einer Grundierungsschicht beschichtet.

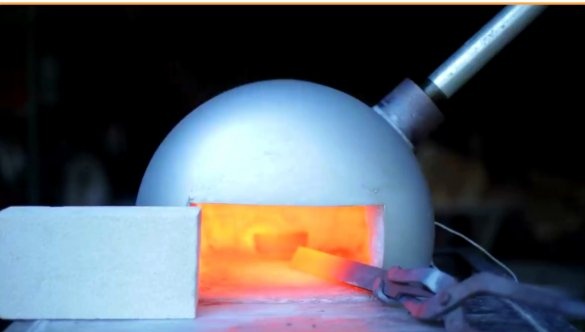

Zwei Tage lang bereitete der Autor den Ofen auf hohe Temperaturen vor, erhitzte ihn für kurze Zeit und kühlte ihn erneut ab. Und hier ist er das Finale - 805 Grad!

Vielen Dank an den Autor für die einfache aber nützliche Vorrichtung für den Workshop!

Alles gute Laune, viel Glück und interessante Ideen!