Ich wollte mich schon lange zu einer Bohrmaschine machen. Es ist eine Bohrmaschine, kein Gestell für eine Bohrmaschine! Es gibt einen signifikanten Unterschied zwischen diesen ähnlichen Geräten - der Ständer liefert nur die Vertikale, und die Bohrmaschine mit hoher Leistung und erheblichem Drehmoment bei niedrigen Geschwindigkeiten ermöglicht es Ihnen, Löcher mit ausreichend großen Durchmessern in dickes Metall zu bohren (was ein Bohrer nicht kann). Aus diesem Grund habe ich mich als Triebwerk für den Bohrmischer Fiolent-MD1-11E entschieden. Da ich in naher Zukunft einen Vibrationstisch bauen und mit der Herstellung von Pflastersteinen beginnen werde, habe ich die Eigenschaften von Baumischern untersucht, weil ich dafür ein solches Elektrowerkzeug benötige das Modell zog meine Aufmerksamkeit mit seinen Eigenschaften auf sich:

Leistung 1 100 W.

Spindeldrehzahl (maximal) 600 U / min

Darüber hinaus weist dieses Modell nach den zahlreichen Bewertungen der Eigentümer eine außergewöhnliche Zuverlässigkeit auf.

Und als ich so einen Mixer bekam, kam mir die Idee, "zwei Fliegen mit einer Klappe zu schlagen" - um daraus auch eine Bohrmaschine zu machen! )))).

Die Idee, einen Fotovergrößerer als fast fertigen Rahmen für die zukünftige Bohrmaschine zu verwenden, schlug mir vor Artikel auf dieser Seite, die der Autor unter dem Spitznamen gepostet hat PORUCHIK. Außerdem war genau der gleiche Fotovergrößerer auch in meiner Jugend und wurde auf dem Dachboden meines Bruders aufbewahrt.

Hier kehrte er in solch bedauernswerter Form zu mir zurück:

Also hier ist was ich brauchte:

1. Fotovergrößerer "Tavria".

2. Bohrmischer "Fiolent"

3. Bolzenadapter und Bohrfutter 16 mm.

4. Schneiden von Profilrohren mit einem Querschnitt von 50 x 20, 50 x 50, 15 x 15 Millimetern.

5. Trimmwinkel 50-50-5.

6. Trimmen Sie den Konstruktionsbolzen M16.

7. Kreis 8mm.

8. Ein Stück laminiertes Sperrholz mit einer Dicke von 20 mm

9. Trimmrohr DN 32.

10. Schrott der Dachbahn.

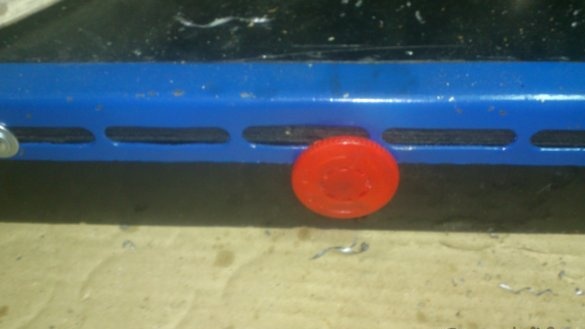

11. Taste BS542 "Pilz" -Notfall mit Fixierdrehung.

12. Outlet einzelnes externes Layout.

13. Diodenscheinwerfer 10 Watt.

14. Stahlkabel, Durchmesser 3 mm.

15.Hardware verschiedener Typen und Größen.

16. Kunststoffstopfen für Profil- und Rohrleitungen.

Ich begann damit, die Montage des Mischers am beweglichen Wagen zu entwerfen. Der Mischer hat einen "Sitz", mit dem er mit vier M8-Schrauben am Griff befestigt wird.

Nachdem ich seine Breite und die Breite des Fotovergrößerungswagens gemessen hatte, sah ich, dass der Mischer um 40 Millimeter breiter war:

Ich beschloss, diesen Unterschied auszugleichen, indem ich an den Seiten des Wagens entlang eines Abschnitts eines Profilrohrs mit einem Querschnitt von 20 x 50 mm befestigte. (Es war möglich, 20 bis 40 und 20 bis 30 zu verwenden ... aber ich hatte nur 20 bis 50 herumliegen. Und meine Hauptregel: "Verwenden Sie zuerst, was herum liegt, damit es nicht verschwindet!")))))) .

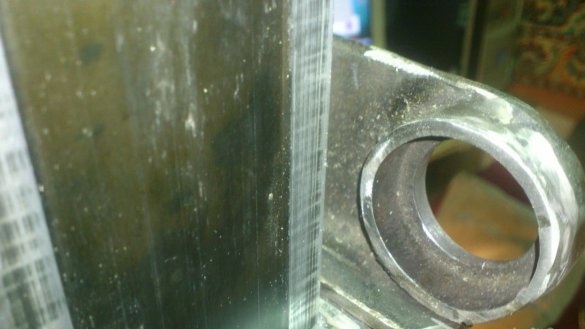

Der Wagen selbst besteht aus Aluminium in Form einer „Box“. Am Ende befindet sich ein Loch mit einem Durchmesser von 10 mm. unter der Schraube, mit der der Kopf des Vergrößerungsgeräts befestigt ist. Ich beschloss, die Pads an den Seiten mit M8-Schrauben (für die auf jeder Seite zwei Löcher gebohrt wurden) zu befestigen, die Vorderseite zu biegen und sie mit einer zusätzlichen M10-Schraube mit einer Mutter zu sichern:

Um zu verhindern, dass die Pads mit Schrauben knittern, bohrte ich die Befestigungslöcher mit einem konischen Bohrer hinein. Als an der Innenwand ein Loch mit einem Durchmesser von 8 mm gebildet wurde, stellte sich heraus, dass es an der Außenwand 16 mm betrug. Ein Schraubverschluss wird hindurchgeführt, und wenn ich ihn mit einem Schraubendreher halte, ziehe ich die Muttern im Wagen fest. Und dann werden die Löcher für die Ästhetik mit Standard-Kunststoffstopfen für das DN15-Rohr verschlossen - der Durchmesser stimmt einfach überein.)))

Ich entschied mich für eine Landung für den Mischer aus einem Stahlwinkel von 50-50-5. Da die Höhe der Seitenebene zur Schubseite des Mischers nur 50 mm beträgt.

(In einem Ausschnitt habe ich etwas größer gemacht als nötig ... Nun, Gott sei mit ihm!))))

Ich bohrte (sehr genau) vier Löcher für die Schrauben und befestigte die Ecken des Mischers mit den „nativen“ Befestigungsschrauben:

Danach schweißte ich Ecken "landend" an die Platten. (Zuerst befestigte er die Ecken des Mischers und die Auskleidung des Wagens, setzte sie zusammen, zog sie mit Klammern und „bekam sie“. Dann nahm er sie auseinander und kochte sie auf beiden Seiten gut:

Und gereinigt (grob in einem sauberen Kreis)

Der Mechanismus zum Anheben und Absenken der Walze im Wagen war für meine Zwecke nicht geeignet. Er ist zu schwach:

Stattdessen habe ich mich für einen leistungsstärkeren Kabelmechanismus entschieden. Es wird sich hinter, hinter der Theke befinden. Und zu diesem Zeitpunkt entschied ich mich für Landelager. Dafür habe ich die Wasserleitung DU32 gekürzt:

Nachdem ich die gewünschte Größe mit Klebeband markiert hatte, schnitt ich zwei Ringe aus dem Rohr:

Und ich habe sie an die Teile der Ecken geschweißt, die hinter dem Gestell hervorstehen:

Danach schnitt er alles Unnötige ab und räumte es auf:

Zu diesem Zeitpunkt können Sie bereits "anprobieren"))))

In der Mitte der resultierenden Landung bohrte ich mit einem Kegelbohrer mit einem Durchmesser von 24 mm Löcher. (Ehhhh ... Wenn ich BEREITS eine Werkzeugmaschine hätte! ... Und so - mit einem Bohrer! .... Kannst du dir vorstellen ?? ... Mein armer chinesischer Bohrer !!!)))))

Sie können nun die 202. Lager einsetzen, auf denen sich die Welle des Hebemechanismus dreht:

Nun die Welle selbst. Ich entschied mich für eine M16-Gewindestange, für die ich mit einer Mühle ein Stück der Länge abschnitt, die ich brauchte:

Nach meiner Idee wird ein Stück einer Wasserleitung Nr. 15 auf eine Haarnadel gekleidet, die als Trommel zum Aufwickeln des Kabels dient:

Die Funktion der Seiten der Trommel wird von zwei Standard-M16-Unterlegscheiben ausgeführt:

Und hinter ihnen werden gekleidete Lager №202 sein. Ihr inneres Bohrloch ist etwas kleiner als der Außendurchmesser (entlang der Gewindekanten) des M16-Bolzens. Deshalb habe ich mich entschlossen, die Fadenkämme etwas zu schärfen - der Faden trägt immer noch keine kritischen Belastungen. Da ich keine Drehmaschine zur Hand habe, kam ich wie folgt aus der Situation heraus: Ich klemmte den Stift in das Spannfutter des bereits auf dem unfertigen Bett installierten Mischers, schaltete ihn ein und schärfte die Gewindekämme mit einer Schleifmaschine mit einem Schmirgelblattrad leicht:

Dann legte er auf beiden Seiten Lager. Nachdem Sie eine Seitenabdeckung vom Schlitten entfernt haben, können Sie die Welle mit den Lagern aus den Rohren ДУ32 in die Armaturen einbauen und die Abdeckung anbringen.

Zuvor muss jedoch die Rohrtrommel auf der Stiftachse befestigt werden.Da es keine Möglichkeit gab, das Schweißgerät einzuschalten, in dem ich gearbeitet habe, und ich nicht zur Hütte gehen wollte, habe ich mir einen anderen Weg ausgedacht: Ich habe an mehreren Stellen ein Rohr auf eine Haarnadel und eine Haarnadel gebohrt und Stifte aus Nägeln hineingehämmert:

Jetzt müssen Sie ein "Ruder" machen. Ich entschied mich, es aus vier Stangen mit einem Durchmesser von 10 mm herzustellen. Erhältlich in meinem Besitz und die vergrößerte M22-Unterlegscheibe, speziell gekauft.

In der Rolle der Nabe wird die Verkleidung des gleichen Rohres DU15 sein:

Um das Ruder auf der Achse festzuziehen, bohrte ich ein Loch und schweißte eine M10-Mutter. Es wird eine Auswahl auf der Welle geben und die Radnabe wird mit der M10-Schraube fest angezogen.

Ich konnte die angesammelte Waage nicht reinigen, deshalb habe ich diesen Ort mit einem Autokitt, der seit vier Jahren überfällig ist und in meinem Regal steht, nur grob unhöflich gemacht)))))

Mit dem Hebezeug sind wir vorerst fertig. Konzentrieren wir uns auf die Stärkung des Bettes.

Die vertikale Stange ist hohl und besteht aus Aluminium. Die Wandstärke ist zwar recht groß, aber für meine Zwecke eher schwach (ich stehe nicht für einen Bohrer, sondern für eine leistungsstarke Maschine). Ja, und das Rack wird mit drei in Aluminium eingeschraubten M6-Schrauben auf dem Tisch montiert. Das ist auch nicht gut ...

Ich beschloss, das Rack mit drei Profilrohren 15 mal 15 zu verstärken und sie in eine Aluminiumstange zu legen.

Um die Befestigung der Stange am Tisch zu verstärken, habe ich diese Rohre an ein 8 mm dickes Blech geschweißt. (Dieses Stück lag in meinem Altmetall):

Der innere Hohlraum des Aluminiumstabs hat eine Breite von 16 mm. Um meine „Verstärkung“ innen fest einzuklemmen, schneide ich einen 1 mm dicken Metallstreifen aus „Altmetall“ aus:

Er legte den Stab auf die Verstärkungsstruktur und hämmerte in den Streifen: Für eine engere Verbindung "in einen Monolithen" füllte er die gesamte Struktur mit Epoxidkleber. (Ich habe wegen schmutziger Hände keine Bilder gemacht)))

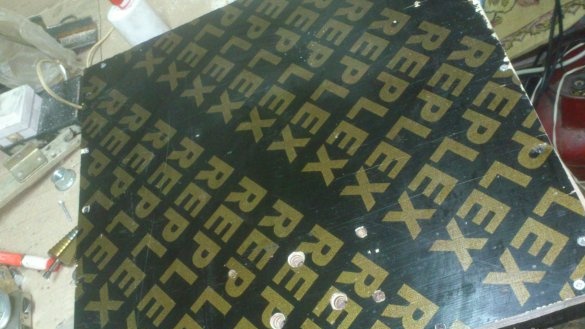

Nun der Tisch. Der "native" Tisch des Vergrößerers aus 16 mm dicker Spanplatte (der außerdem mehr als 30 Jahre alt ist) war für meine Maschine nicht geeignet.

Ich beschloss, einen neuen Tisch aus einem Stück laminiertem, feuchtigkeitsbeständigem Sperrholz mit einer Dicke von 20 mm herzustellen.

Solches Sperrholz ist sehr stark und ich verwende es oft in hausgemachten Produkten. Es ist ziemlich teuer, aber ich kaufe es nicht absichtlich. Alles was benötigt wird, ist zur nächsten Baustelle zu fahren, wo Gebäude Häuser mit einem monolithischen Rahmen und bitten um Verkleidung oder entfernte Schalung.)))). Gelegentlich bekomme ich immer vollen Kofferraum))).

Ich habe mehr einen neuen Tisch gemacht als den alten. Nachdem ich die erforderliche Größe ausgeschnitten hatte, bohrte ich die Befestigungslöcher für die Rackhalterung:

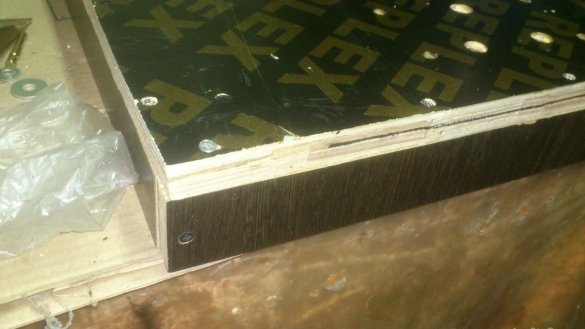

Ich schraubte Spanplattenbretter um den Tischumfang und hob den Tisch auf diesen "Beinen" um 5 Zentimeter an:

Ich bohrte vier Löcher in die Ecken der unteren Grundplatte. Ich habe das Rack mit M10-Schrauben befestigt:

Außerdem muss es mit "nativen" M6-Schrauben befestigt werden. Da sie in Aluminium eingeschraubt sind (aber die Schrauben müssen noch gewechselt werden), habe ich mich für Schrauben mit einer deutlich längeren Länge entschieden und die Muttern aufgeschraubt, die ich bereits „mit all dem Dope“ angezogen hatte))))) Zum Glück habe ich fünf „unter dem Tisch“. Zentimeter Platz zum Stützen. Lass sie herausragen!)))):

Auf der Rückseite, gegenüber der Stange, habe ich ein Loch für die Kabelbefestigungsschraube gebohrt (es wird auch eine Spannung sein):

Zum Befestigen und Festziehen des Kabels habe ich eine normale Schraube mit einer M8-Mutter verwendet. Unter dem Kopf des Bolzens habe ich zum Befestigen des Kabels eine Ecke angebracht, die ich aus der Verkleidung des Profilrohrs herausgeschnitten habe:

Das obere Kabel muss ebenfalls befestigt werden. Zu diesem Zweck habe ich aus der Klammer, die unter meinen Arm fiel, eine Klammer gemacht und das Profilrohr 50 auf 50 gekürzt. Er hatte sofort sogar eine "schräge Kante"))))

Ich befestigte es im oberen Teil des Racks mit zwei M6-Schrauben und bohrte die dafür erforderlichen Löcher in das Rack:

Das Kabel selbst wurde nach der Herstellung von Bögen und Armbrüsten in einer Schachtel mit Materialresten gefunden:

Nehmen wir noch einmal einen Tisch.

Bohren Sie vor dem Tisch ein Loch für den "Notfallpilz".

Ich lag verstreut um solche Metallelemente.

Anscheinend waren es in der Vergangenheit die Details eines Racks oder Hardware-Racks. Ich beschloss, die Tischkanten damit zu rahmen. Schließlich werden die Enden des Sperrholzes mit Metallrohlingen geschlagen, wenn dies nicht getan wird.

Ich probierte die Ecken an ihren Stellen an, die mit einem Bleistift umrissen waren, und mit Hilfe meiner hausgemachtes Werkzeug Schneiden Sie entlang dieser Linien und entfernen Sie mehrere Schichten aus Sperrholz - die Metallkante muss bündig bündig sein, da sonst lange Werkstücke daran anliegen und die Senkrechte zum Bohren verletzt wird.

Er befestigte die Kante mit Schrauben mit einer Unterlegscheibe und verlegte die M6-Unterlegscheiben.

Und noch etwas, auf das ich gestoßen bin: die Schnur! Tatsache ist, dass ich die Maschine nicht mit der „nativen“ Taste des Mischpults ein- und ausschalten möchte. Dies ist nicht bequem und vor allem nicht sicher! Die Leistung in der Maschine ist ziemlich hoch, sogar übermäßig! In der Testphase bohrte ich einen Metallkanal mit einem 16-mm-Bohrer, und am Ende nahm ich das Werkstück aus den Händen, obwohl ich bereit war, zu beißen, als der Bohrer herauskam. Ich habe dann den Stecker aus der Steckdose gezogen, aber ich erinnere mich an das Gefühl, als Sie ein schweres Stück Eisen sehen, das sich auf einem Bohrer dreht und darauf wartet, dass es mit großer Geschwindigkeit wegfliegt, wenn es plötzlich bricht.)))) Und zu diesem Zeitpunkt bücken Sie sich zur Steckdose und ersetzen Ihre Kopf auf eine mögliche Flugbahn des Kanals!)))))

Und deshalb sollte jede Maschine vorne einen "roten Pilz" haben - einen Not-Aus-Knopf, den Sie, selbst wenn Sie eine Hülse am Bohrer festschrauben, mit dem Bauch drücken können)))) ...

Gleichzeitig möchte ich den Mischer nicht fest an die Maschine binden! Ich werde nicht ständig und professionell mit ihm arbeiten! Ich werde es sowohl als Mischer als auch als Maschine brauchen - daraus folgt, dass es leicht zu trennen sein sollte ...

Um dieses Problem zu lösen, habe ich eine externe Layout-Steckdose unter dem Tisch befestigt. (Die Rückwand ist vorsichtig „versenkt“. Nachdem Sie den Mixer auf dem Bett installiert haben, können Sie ihn einfach an diese Steckdose anschließen, den nativen Knopf befestigen und ihn mit dem Pilzknopf ein- und ausschalten vorne. (Das Bett dafür hat ein eigenes Kabel, das im Netzwerk enthalten sein wird.)

Aber hier das Mischerkabel! Es ist zu lang und kann beim Bewegen des Wagens unter die Kabel fallen. Um dies zu vermeiden, habe ich eine Kabelführung aus dem Profilrohr 15 bis 15 hergestellt. Ich habe sie auf meinem hausgemachten Rohrbieger gebogen und entlang der oberen Ebene geschnitten, die am Ende zur Seitenebene führt.

Ich stecke es in das Ende der Auskleidung und lege das Kabel hinein. Wenn Sie den Wagen jetzt absenken, liegt er weit entfernt von den Kabeln:

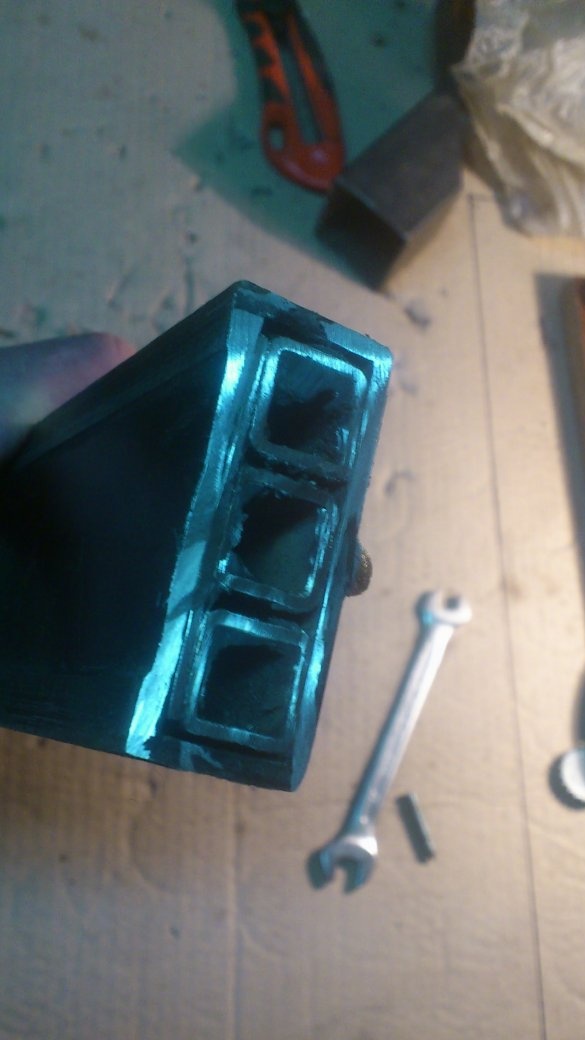

Fast fertig. Wir zerlegen, malen ...

Nach dem Lackieren - "Kamm", wie ich diesen Vorgang nenne)))) verstopfe ich Plastikstopfen überall dort, wo es offene Enden gibt. Rund schließe ich die "Fülllöcher" der Schrauben zur Befestigung der Pads.

Mit den gleichen Stopfen für das DU15-Rohr entscheide ich mich, die „Knöpfe“ an den Enden des Lenkers zu machen. Ich benutze es traditionell nicht - sie sind zum Verstopfen im Inneren gedacht, ich habe sie darauf gelegt (Für die Dichte musste ich ein bisschen Klebeband aufwickeln ... (Schade, dass dort kein episches Blau gefunden wurde !!! Ich habe Grün aufgetragen)))):

Oben stecke ich Schrumpfschläuche und umarme einen Haartrockner:

Die Maschine braucht Beleuchtung. Zu diesem Zweck habe ich einen kleinen Zehn-Watt-Diodenscheinwerfer gekauft:

Da der Mischer vorwärts bewegt wird, ist zwischen ihm und dem Wagen genügend Platz, um den Scheinwerfer aufzunehmen. Ich musste nicht einmal etwas wiederholen. Ich habe gerade die Halterung des Scheinwerfers unter die Zentralschraube gelegt, um die Platten am Wagen zu befestigen, und ihn mit einer breiten (vergrößerten) Unterlegscheibe versehen:

Diese Platzierung des Scheinwerfers erwies sich als sehr praktisch - es ist der Arbeitsbereich, der hell beleuchtet ist. Gleichzeitig besteht keine Wahrscheinlichkeit, dass es "in Ihre Augen gelangt". Ich legte sein Kabel in die Abdeckplatte und führte es zurück in dieselbe Führung, in die auch das Mischkabel passt. Er hob den Wagen auf volle Höhe und führte das Kabel in das hinter dem Tisch gebohrte Loch. Dort verband er es mit dem Stromkabel der Maschine (langes PVA) durch den Schalter, den er am vorderen Ende des Tisches rechts platzierte ...

Damit geschah eine kleine Verlegenheit))). Ich bohrte ein Loch für den Schalter, der auf Lager war:

Und hier knirscht unter meinem Fuß etwas)))).Ich schaue - mein kleiner Knopf))). Sie fiel vom Tisch, ich trat darauf ...

Hmmm ... Es gibt keinen zweiten ... Ich habe "vorübergehend" den gefunden, den ich finden konnte ... Aber es ist etwas weniger ... Ich musste das Isolierband zurückspulen))):

Dann, wie ... werde ich kaufen und umziehen! ... (Oh ... selbst die Schwächsten glauben daran!))) Nichts ist dauerhafter als vorübergehend ... Besonders wenn es richtig funktioniert ..))) )

Wie bereits gesagt, stecke ich den Mixer in die Steckdose, die sich hinter der Kante des Tisches befindet. (Ich musste es ein wenig schneiden ... ich passte nicht.

Und das überschüssige Kabel mit dem maximal angehobenen Schlitten ist auf der Rückseite (unter dem Tisch) auf einer Seite der hervorstehenden Rack-Befestigungsschraube, die ich mit einer Mutter und einer vergrößerten Unterlegscheibe geliefert habe, und auf der anderen Seite auf einem speziell verschraubten Schraubenpaar mit einer Unterlegscheibe gewickelt:

Das Ein- und Ausschalten der Maschine erfolgt über den "Pilz" -Knopf in der Mitte der Tischvorderseite:

Der Knopf ist drehbar. Das heißt, um die Maschine einzuschalten, muss der "Pilz" im Uhrzeigersinn gedreht werden. (Was ein versehentliches Klicken ausschließt). Aber zum Ausschalten klicken Sie einfach darauf.

Ich habe mich auch entschieden, den Raum zwischen Mischer und Ausleger zu nutzen. Lagerecken bildeten dort eine Art Kasten ... Nur ohne Boden))))

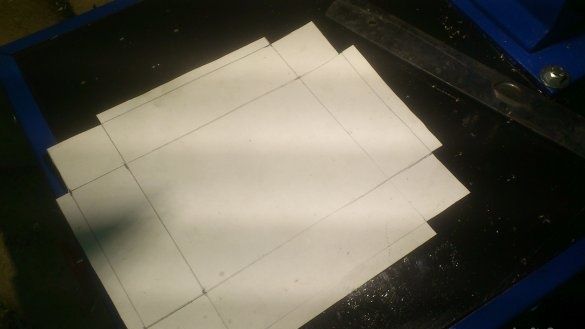

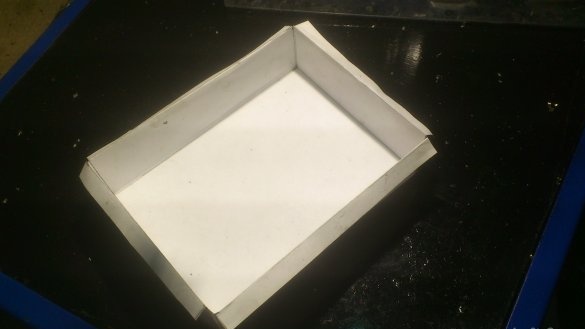

Dort habe ich beschlossen, eine Schachtel zu machen. Zuerst machte ich einen Prototyp aus Papier:

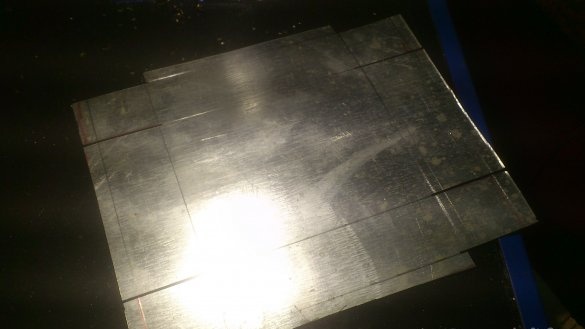

Dann machte er nach dieser Vorlage eine Schachtel aus einem Stück Dachblech:

Am Boden der Schachtel klebten die verfügbaren Magnete:

Jetzt klimpert der Kassettenschlüssel nicht mehr vor Vibrationen)))):

Öler ist auch ein notwendiges Merkmal einer Bohrmaschine. Nur jetzt ... ich habe es Plastik:

Aber ich fand einen Ausweg - nachdem ich ihn gründlich entfettet hatte, klebte ich eine große Unterlegscheibe mit Heißkleber auf den Boden des Ölers.

Jetzt kann sie fest im Maschinenkasten stehen und am Boden kleben.

Hier ist eine Maschine, die ich habe. Um "die Senkrechte herauszuholen", habe ich eine gerade Stange in die Patrone eingebaut und mit einem Quadrat Unterlegscheiben unter die Schrauben des Racks auf den Tisch gelegt. Es gibt vier von ihnen in jeder Ecke. Dadurch konnte ich in allen Ebenen genau einen rechten Winkel zwischen Bohrer und Tisch erreichen.

Bei solch starken Lasten wurde ein ernstes Spiel festgestellt. Ich habe mich mit ihnen befasst, indem ich Aluminiumecken hinten im Wagen platziert habe:

Und im vorderen Teil befinden sich fluoroplastische Bänder. (Ich habe kein Foto gemacht. Und jetzt sind sie nicht mehr sichtbar.))) Gleichzeitig machte er es so fest, dass er den Wagen mit Hilfe einer Presse, Silikonfett, auf der Stange tragen musste. Nachdem ich den Aufzugsmechanismus angelegt und zusammengebaut hatte, entwickelte ich ihn durch Auf- und Abfahren.

Tests haben gezeigt, dass die Maschinenleistung zu hoch ist. Er bohrt leicht dickes Metall mit einem Bohrer von 16 mm (!!!), selbst wenn Sie die Geschwindigkeit mit einem PWM-Regler um die Hälfte verringern. Mit einer starken Klammer ändert sich die Geschwindigkeit nicht.

Gleichzeitig kommt ein so langer Chip unter dem Bohrer hervor:

Ich denke, es wird notwendig sein, an eine selbstgemachte Koordinatentabelle mit einem Schraubstock für ihn zu denken - wie ich bereits sagte, wurde der Kanal während der Tests aus meinen Händen gerissen. Und wenn die Koordinatentabelle stark genug ist, kann sie als Frästabelle verwendet werden. In der Tat sind die Spindellager des Mischers für sehr signifikante radiale Belastungen ausgelegt.