Heute werden wir zusammen mit dem Autor des TeraFox-YouTube-Kanals die nützlichste Maschine in der Werkstatt unter Berücksichtigung der Mindestkosten herstellen.

Das Profilrohr 20 bis 40 dient als Grundlage für unser Projekt. Markieren und schneiden Sie das Rohr, legen Sie die Werkstücke auf einen Stapel und entfernen Sie sie zur Seite.

Und noch ein paar professionelle Pfeifenstücke, die bis jetzt an der Reihe sein werden.

Die Teile, die zuerst geschnitten wurden, sind genau so ausgelegt, wie wir sie schweißen müssen. Das einzige ist, bis wir ein kleines Segment mit einem Loch berühren, denn dabei wird klar, wo es am besten platziert werden kann.

Dann haben wir die zweite Charge von Segmenten, die ebenfalls geschweißt werden müssen.

Und jetzt sind 2 Teile des zukünftigen Designs fertig.

Als nächstes müssen Sie mehrere Löcher für zukünftige Vorrichtungen bohren.

Jetzt müssen Sie diese 2 Elemente so genau wie möglich in einem Winkel schweißen, alle verfügbaren Magnete werden verwendet.

Als nächstes brauchen wir die 10. Platte. Wir markieren mit einem Reißnagel für Metall, die Genauigkeit beim Schneiden ist im Vergleich zu einem Marker höher.

Wir machen Rillen mit der 125. Mühle, es ist für sie einfacher, entlang der Markierungslinie zu führen. Nun, der 180. bekommt mehr harte Arbeit - um den Hauptschnitt zu machen.

Dann Markierung unter dem Ausschnitt in der Platte und deren ordentliche Ausführungsform.

Natürlich nicht 100%, also müssen Sie mit einer Datei arbeiten.

Weiter ist das nächste Detail.

Die Dicke des Metalls ist hier bereits geringer - 6 mm. Schneiden Sie ein weiteres Rechteck kleiner.

Wir werden unter der Arbeitsplatte von 2 Segmenten der Ecke aus Unterstützung leisten, da die Passung von 2 Ebenen an den Wänden des Profilrohrs einen freien Winkel garantiert.

Die Druckplatte befindet sich in der gleichen Ebene wie das Rohr, ist auf beiden Seiten mit Magneten befestigt, so dass sicher und durch Schweißen angeheftet.

Jetzt machen wir 2 Löcher in die Arbeitsplatte, schneiden den Faden.

Es war keine Option, einen Würfelhalter zu bekommen, ich musste eine Reihe von Werkzeugen verwenden und das ziemlich erfolgreich. Die Arbeitsplatte ruhte die ganze Zeit auch auf den Reißnägeln, was es ermöglichte, genau zu bohren und einzufädeln. Die Schrauben sind angebracht, später werden wir sie natürlich abschneiden.

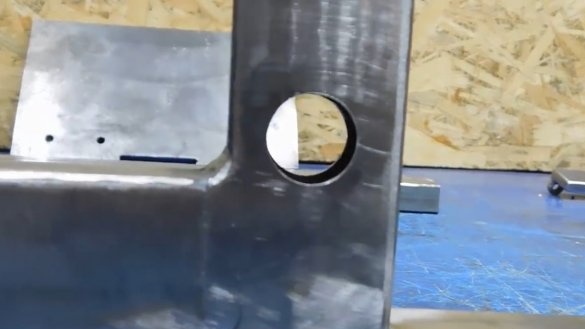

Und hier ist der erste Fehler: Die Löcher befinden sich in der Mitte, und die Lager, die der Autor hatte, waren verfügbar und hätten an dieser Stelle stehen sollen, mit einem kleineren Durchmesser als sie sein sollten, daher müssen die Löcher verschoben werden.

Wir legen 4 kleine Metallsubstrate auf die Innenseite und schweißen Löcher nach dem Prinzip des Elektronietens.

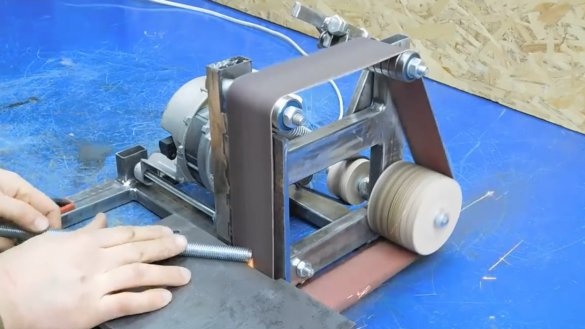

Alle Arbeiten an der Änderung haben nicht so viel Zeit in Anspruch genommen, daher ist der Fehler, wie wir annehmen, unbedeutend. Als nächstes müssen Sie die Lager am Bolzen wählen und durch die Löcher gehen.

Der Autor verwendete preiswerte Lager, also lassen Sie ihre Anzahl niemanden erschrecken. Der Abstand zwischen Druckplatte und Lagerlinie beträgt ca. 3 Millimeter.

Nachdem wir von der Genauigkeit der Einstellung aller Schnittstellenelemente überzeugt waren, war es Zeit, eine Platte gründlich in einem Gestell zu schweißen.

Jetzt machen wir einen anderen Teil oder eher einen Hebel.

Schrauben, Muttern und ein kleines Teil mit einem Loch sind Bestandteile des Spannmechanismus. Wir setzen es zusammen und schweißen sie zusammen.

Im Hebel befindet sich ein Gewindeloch für einen Bolzen mit einer Feder.

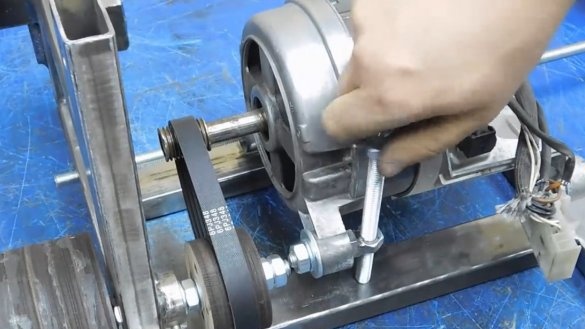

Das Prinzip ist einfach: Durch Drehen des Bolzens ändert die Achse den Neigungswinkel, wodurch das Motorband der Waschmaschine eingestellt wird.

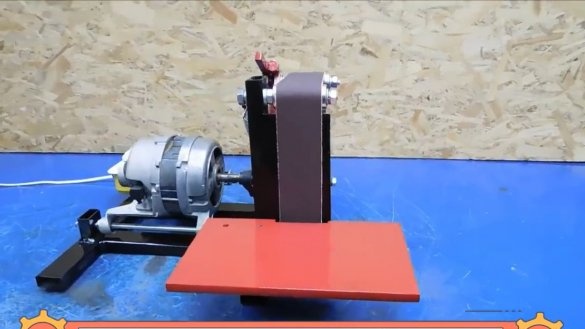

Dieser Motor aus einer Waschmaschine ist nicht mehr sowjetisch, sondern moderner - ein Sammlertyp. Die deklarierte Leistung von 480W, 14000 U / min.

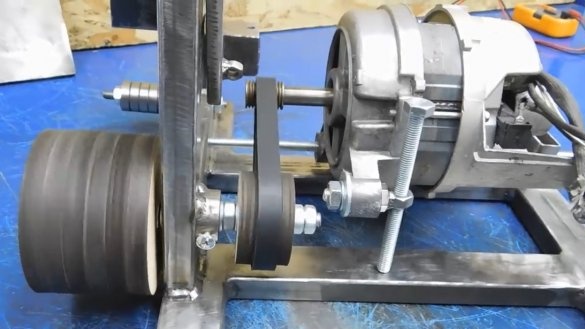

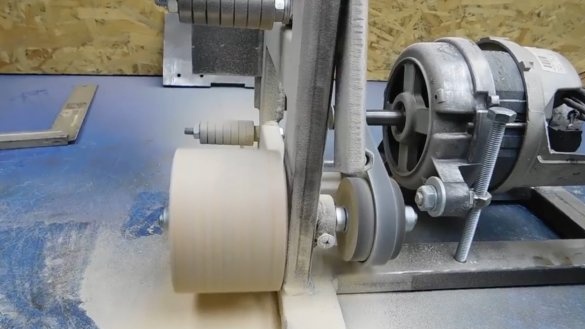

Der Autor entschied sich zunächst für das Laserschneiden und bestellte für die Riemenscheibe Rohlinge aus 10. Sperrholz. Die Qualität ist ausgezeichnet, finanziell recht günstig.

Wie Sie verstehen, hat der Autor den einfachsten Weg gewählt, keinen Zugriff auf den Dreher. Mal sehen, was passiert. Die Bewertungen für Sperrholzscheiben sind überwiegend positiv. Es bleibt nur, die Werkstücke zusammenzukleben und mit Schrauben festzuziehen.

Jetzt bohren wir ein Loch mit einem Durchmesser von 20 mm.

Es ist auch notwendig, einen Ring herzustellen, der als Lagerlaufring dient. Zur Befestigung bohren wir ein Loch und schneiden das Schraubengewinde ab.

Das Lager setzte sich ziemlich fest - das ist was du brauchst.

Vor dem Schweißen stellen wir die gesamte Baugruppe fast montiert unter dem Loch ein, um sicherzustellen, dass sie sich frei dreht. Vergessen Sie nicht, mit Druckluft zu kühlen, um eine Überhitzung des Lagers zu vermeiden.

Danach können Sie eine kleine Riemenscheibe aufsetzen und mit einer Mutter festziehen. Wenn dieser Knoten fertig ist, ist es Zeit herauszufinden, wie der Motor von der Waschmaschine abgenommen werden kann, und es ist Zeit, eine kleine Zahnstange mit einem Loch für den Bolzen zu schweißen.

Von einer gewöhnlichen Schraube und Mutter, die mit dem Hut verschweißt ist, erhalten Sie eine solche Augenschraube.

Der Autor nahm einen Gürtel von einer Waschmaschine auf dem Markt. Die letzten 3 Ziffern geben die Arbeitslänge an.

Wir drehen einen Bolzen.

Somit wird der Riemen gespannt. Übrigens sind die Nuten der Motorwellenscheibe Standard, Sie können jeden Kommutatormotor unter diesen Riemen legen. Insgesamt wurden 7 Lager an jedem der 3 Bolzen verwendet, und 21 davon.

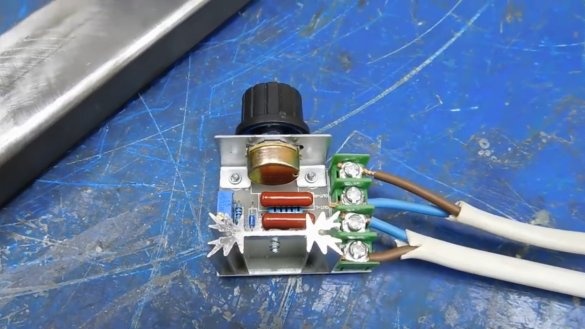

Vielleicht nicht die beste Option, aber der Autor stellt die Maschine aus den verfügbaren zusammen. Das Anschließen des Kollektormotors war nicht schwierig. Visuell können Sie ein paar Drähte sehen, die zu den Bürsten führen, wir brauchen sie. Jetzt müssen Sie die Motorwicklung finden. Impedanz 200 Ohm, Sekunden und Wicklung gefunden.

Für dieses Projekt hat der Autor einen solchen Leistungsregler gekauft.

Der Motor läuft.

Eine Sperrholzscheibe muss bearbeitet werden.

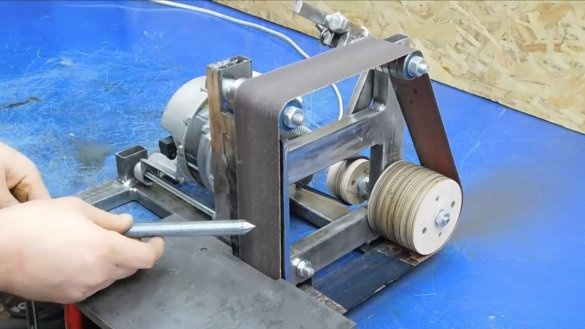

Installieren Sie als nächstes die Feder. Dies ist eine gewöhnliche Türfeder oder vielmehr ein Teil davon.

Eine der Möglichkeiten, einer Spannrolle eine tonnenförmige Form zu geben, ist ein Isolierband und ein Segment einer Fahrradkammer. Ja, die Kollektivfarm ist selten, aber der Durst nach billigen Experimenten lässt nie nach.

Das Experiment war jedoch nicht erfolgreich, das Band konnte nicht konfiguriert werden. Der Autor hat dieses Unternehmen bisher ins Leben gerufen, muss aber wahrscheinlich immer noch auf die tonnenartige Natur des Videos zurückkommen.

Mit einem Regler ist der Start reibungslos, aber es gibt ein Minus, dass durch Verringern der Drehzahl auch die Motorleistung sinkt. Die Bandgeschwindigkeit wird auf ca. 20 m / s geschätzt.

Das Band ist vorgespannt und reagiert auf die Neigung der Walze. Funktioniert es wirklich ohne tonnenförmige Form?

Und schließlich ein Bolzen mit maximaler Belastung des Bandes.

Es war nicht möglich, das Band anzuhalten.Der Autor verwandelte die Maschine durch Malen. Das Schleifprojekt ist abgeschlossen. Danke für die Aufmerksamkeit. Bis bald!

Video: