Jeder, der mit Holz arbeitet, weiß, dass Sie Hunderte von Löchern für Schrauben machen müssen, und es ist fast unmöglich, eine Reihe von Löchern manuell perfekt gerade und von derselben Tiefe zu bohren.

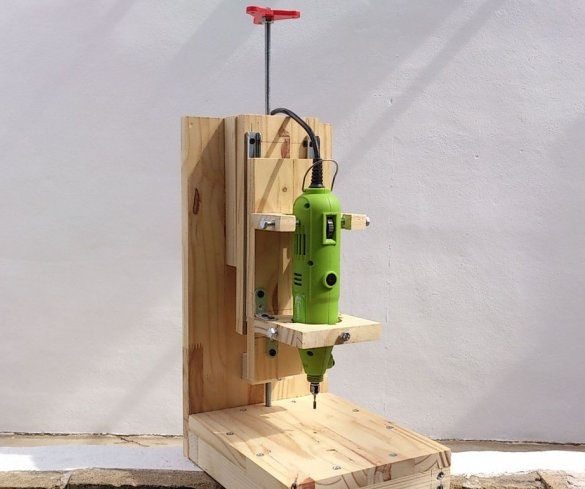

Dieser Artikel hilft Ihnen bei der Erstellung eines Werkzeugs, das viel Zeit und Mühe spart, wenn Sie präzise Löcher in Holz, Kunststoff, Metall oder jedes andere Material bohren, mit dem Sie arbeiten. Aufgrund der einstellbaren Höhe des Werkzeugs kann es auch sehr nützlich sein, um Löcher in verschiedenen Formen zu schneiden.

Erforderliche Materialien:

- Holzbrett (~ 2 cm dick);

- Holzbalken (mindestens 2 m, der Master verwendet 25x35 mm);

- 2x kleine Führungen für die Möbelschublade;

- Ungefähr 30 lange Schrauben (und ungefähr 20 kürzere);

- Kleber für Holz (optional);

-M8 Haarnadel;

-M8 Hülse;

- Schrauben und Muttern M6;

Erforderliche Werkzeuge:

- Lineal und Bleistift;

- Quadrat;

- Säge auf Holz;

- Schleifpapier mit einer Körnung von 80;

- bohren;

- Klemme (optional, erleichtert aber die Arbeit erheblich);

- Schraubendreher;

- Gehrungskasten;

Schritt 1: Produktbasis

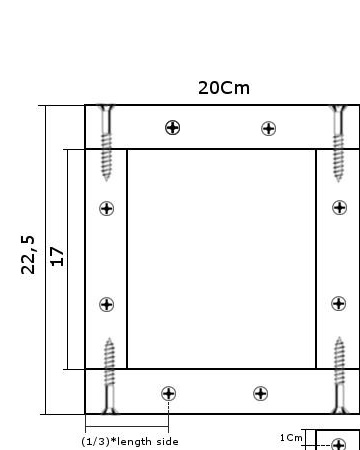

Um die Basis herzustellen, schneiden Sie vier Teile aus einem Holzbalken. Die Abmessungen sind im Bild angegeben. Um Probleme bei der Montage zu vermeiden, verwendete der Master eine Gehrungsbox und eine Klemme.

Markieren Sie die Position der Schrauben in einem Abstand von 1 cm von der Kante. Suchen Sie die Mitte des Balkens und markieren Sie die Position der Löcher. Bohren Sie dann Löcher, die etwas schmaler sein sollten als eine selbstschneidende Schraube.

Ziehen Sie die Schrauben fest, nachdem alle Löcher gebohrt wurden. Der Meister schmiert sie zusätzlich mit Holzleim.

Um die Abdeckung zu befestigen, zeichnen Sie einfach eine Kontur über das Holzbrett, schneiden Sie sie ab und befestigen Sie sie mit selbstschneidenden Schrauben von der Stange am Rahmen.

Schritt 2: Beweglicher Teil des Geräts oder Hebels

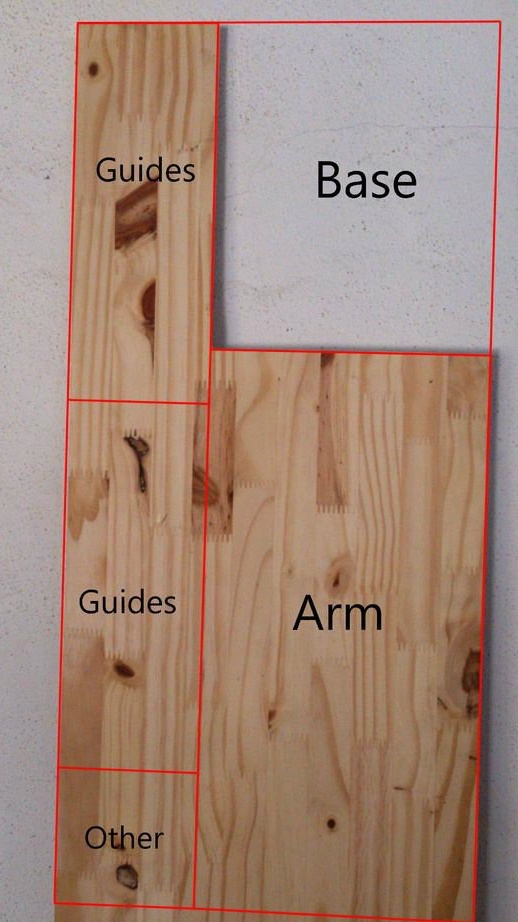

Der nächste Teil der Bohrmaschine ist der Hebel, der die Führungen zum Anbringen des Bohrwerkzeugs hält. Der Meister benutzt Dremel. Dazu benötigen Sie ein 40 cm hohes Brett und die Breite der unteren Basis (Abb. 1).

Um die Führungen einzustellen, müssen Sie eine Trennung zwischen dem Brett und dem Dremel vornehmen. Zu diesem Zweck schneidet der Meister zwei Holzstücke aus einer Stange aus (Abb. 2), deren Höhe 17 cm beträgt. Nach dem Anbringen am Gestell bilden sie eine Vertiefung aus dem Gestell, die das Arbeiten mit großen Materialien ermöglicht.

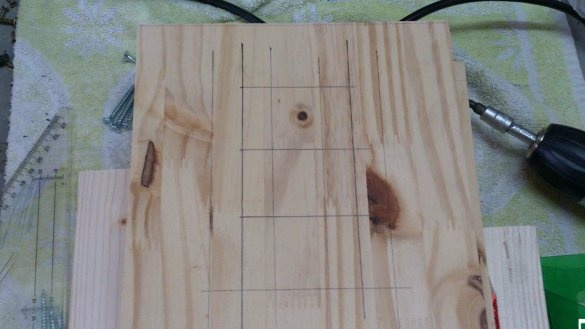

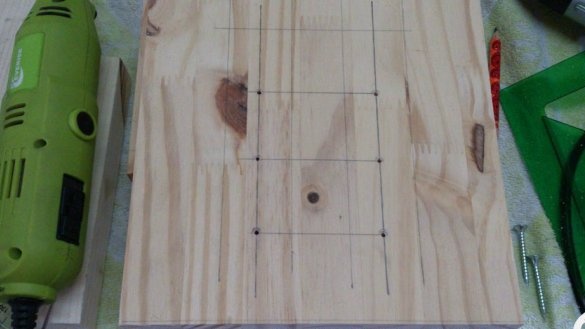

Um diese Lamellen zu befestigen, markiert der Master die Mitte des Pfostens und fügt dann auf jeder Seite 5 cm hinzu. Der Abstand zwischen den gegenüberliegenden Kanten der Lamellen sollte 10 cm betragen. In diesem Sinne verwendet der Master ein Quadrat, um an der Stelle, an der sich der Strahl befindet, parallele Linien zu zeichnen (Abb. 4 und 5). Der Master zeichnet auch eine weitere parallele Linie, die halb so groß wie der Balken ist. Diese Linie zeigt, wo die Schrauben angeschraubt werden müssen.

Um einen Platz für selbstschneidende Schrauben zu finden, teilt der Master die Länge der Streifen durch 4 (Abb. 5).

Nachdem die Löcher gebohrt wurden, versenkt der Master sie (Abb. 6). Dann wird Tischlerkleber in die Löcher gegossen und ein Balken installiert. Danach wird der Balken installiert und festgeschraubt (Abb. 9).

Schritt 3: Erklärungen zum Materialschneiden

Das Platzieren der Führungen ist die schwierigste Operation. Sie müssen vollständig senkrecht zur Basis stehen und sollten vollständig parallel zueinander sein.

Zunächst sägte der Meister zwei 25 cm lange (10 mm breite) Bretter ab (Abb. 1). Beachten Sie, dass Holz nicht weggeworfen wird (Abb. 2). Nach dem Schleifen der Kanten auf der Grundplatte werden zwei Markierungen vorgenommen, eine mit 10 cm Einkerbung und die andere mit 90 cm (Abb. 3). Der gesamte Vorgang wird mit der Unterseite der Platine und mit der zweiten Platine wiederholt.

Nach dem Zeichnen sollten diese Linien parallel zueinander sein. Mit einem Quadrat zeichnet der Meister eine Linie 1,5 cm über der Unterkante senkrecht zu den beiden anderen. Diese Linie hilft den Führungen, sich auf derselben Höhe zu befinden.

Die Linien, die die Position der Führungen bestimmen, müssen durch die Mitte der Löcher verlaufen. Anschließend werden die Stellen zukünftiger Löcher markiert und anschließend gebohrt (Abb. 4).

Anschließend werden die Führungen an der Platine befestigt, um die Genauigkeit ihrer Position zu überprüfen (Abb. 5).

Wichtig: Beachten Sie, dass die Führungen an verschiedenen Stellen Löcher haben. Einerseits gibt es viele und andererseits nur wenige. Die Seite mit mehreren Löchern ist die Seite, die am beweglichen Teil des Racks befestigt ist. Dies ist erforderlich, um die Demontage bei festsitzenden Führungen zu vereinfachen oder Anpassungen vorzunehmen ...

Um die Platine an den Abstandshaltern zu befestigen, führte der Master ein spezielles Verfahren durch. Diese Platine sollte perfekt parallel zur großen Platine sein. Zu diesem Zweck stellte der Master ein einfaches, aber effektives Werkzeug zum Nivellieren der Platte her, ähnlich einem Oberflächenmessgerät (Abb. 6). Sobald die Platine ausgerichtet ist, wird sie mit Schrauben befestigt (Abb. 7 und 8).

Danach müssen die Führungen noch verschraubt werden (Abb. 9).

WICHTIG: Beim Anziehen der Schrauben kann die Platine verschwinden. Sichern Sie daher die Führungen mit Klammern.

Schritt 4: Strukturen kombinieren

Zuerst drücken wir die Basis auf das vertikale Brett am Auge und stellen sicher, dass die Kanten mehr oder weniger ausgerichtet sind. Ziehen Sie die Klemme nicht fest an, da die Teile einen kleinen Hub haben sollten (Abb. 1). Überprüfen Sie anschließend mit einem Quadrat die Richtigkeit der Winkel während der Bewegung des Racks (Abb. 2). Wenn sich die Winkel während der Bewegung ändern, muss die Neigung der Basis geändert werden, indem Sie vorsichtig von unten darauf klopfen.

Sobald die Basis mit den Führungen ausgerichtet ist, klemmen wir sie fest und markieren die Stellen, an denen die Schrauben angebracht werden (Abb. 3). Um die Linien zu markieren, an denen sich die Befestigungselemente befinden, teilte der Master die Länge der Stange und der Platte in zwei Teile. Somit gehen die Schrauben durch die Mitte. Der Master befestigte 4 lange selbstschneidende Schrauben oben (in der Nähe der Stange) und 4 kurze (auf der Platine) (Abb. 4).

Vom ersten Mal an konnte der Master die Struktur nicht genau fixieren. Der Pfosten ist von der Basis versetzt (Abb. 5). Um das Problem zu lösen, polierte der Meister den oberen Teil der Basis, an dem der Ständer in einem idealen Winkel von 90 Grad befestigt ist.

Schritt 5: Erstellen eines Dremelhalters

Der Durchmesser des Lochs ist der Durchmesser eines Hochgeschwindigkeits-Dremels. Da dies das breiteste Elektrowerkzeug ist, das der Master verwenden wird (Abb. 1 und 2).

Die flache Werksseite (die Seite, die nicht geschnitten wurde) wird am Führungspfosten befestigt. Drei weitere Seiten sind poliert und in ihnen sind Markierungen für die Position der Schraubenlöcher in der Mitte jeder Seite angebracht.

Der Halter wird mit einer Klammer montiert und nivelliert. Bohren Sie dann Löcher für Schrauben. Wenn alles passt, entfernt der Master den Halter.

Der Meister markiert die Punkte von den Enden in der Mitte jeder Seite. Dann bohrt er mit einem 6 mm Bohrer Löcher. (Abb. 5).

Dann schneidet der Master von innen quadratische Löcher aus, die der Größe der M6-Mutter entsprechen. Diese Nuten halten die Muttern an Ort und Stelle (Abb. 6).

Oben auf dem Meister ist ein weiterer Halter angebracht, den er in einem ähnlichen Muster hergestellt hat. Der obere Halter hat von außen einen offenen Teil. Das Werkzeug muss für alle Fälle von Hand gehalten werden (Abb. 7 und 8).

Schritt 6: Letzte Arbeit: Lochtiefenversteller

Um die Löcher auf die gleiche Höhe zu bringen, benötigen Sie einen Höhenversteller. Der Meister verwendete eine Haarnadel mit einem Durchmesser von 8 mm (M8). Ich habe es auf eine Länge von 50 cm geschnitten und die Kante poliert, um eine runde Form zu erhalten (Abb. 1). Dann machte er ein Loch in die Basis (Abb. 2). Dieses Loch sollte groß genug sein, damit sich der Stift frei drehen kann (Abb. 3).

Ein kleiner Block mit einem Bohrloch in der Mitte wird oben auf das Rack geklebt. Dies trägt zur Aufrechterhaltung der Stabilität der Führungsstange bei (Foto 4, 5 und 6).

Dann macht der Meister einen kleinen Block, der die Höhe der Führungsstange einstellt. An den Stellen des Durchgangs der Stehbolzen werden Hülsen mit M8-Innengewinde eingedrückt (Abb. 7). Ein beweglicher Ständer ruht auf einem der Bolzen. Durch Auf- und Abdrehen der Führungsstange wird somit eine hohe Bohrgenauigkeit erreicht (Abb. 8). Der Schaft wurde ebenfalls mit einem kleinen Griff versehen, um das Drehen zu erleichtern.

Schritt 7: Verwenden des Racks

Dieser Ständer ist sehr nützlich, um mit minimalem Aufwand gerade Löcher zu bohren. In Kombination mit einem Hochgeschwindigkeitswerkzeug und einer Mühle ist es jedoch sehr einfach, die erforderlichen Aussparungen zu schneiden, wie auf den Fotos zu sehen.

Sie können auch perfekte Würfel aus einem Stück Holz schneiden.