Erkältungen kamen, es bestand ein dringender Bedarf, den Arbeitsraum zu heizen, insbesondere diesbezüglich die Garage. Wenn Ihr Ofen bereits alt ist und Sie etwas Neues sammeln möchten, können Sie sich dieses Projekt genauer ansehen.

In diesem Projekt werden wir untersuchen, wie aus einem Profilrohr ein produktiver und einfacher Ofen hergestellt werden kann. Der Ofen arbeitet nach dem Prinzip von Buleryan. Die gesamte bei der Verbrennung von Brennholz entstehende Wärme wird sofort zum Erhitzen der Luft verwendet. Tatsächlich verbrennen Sie ein Lagerfeuer in der Garage, nur Kohlendioxid und Rauch gehen aus. Der Autor hat einen kleinen Ventilator für den Ofen angepasst, der es noch aktiver ermöglicht, Wärme von den Wänden des Ofens abzuleiten. Wenn Sie an dem Projekt interessiert sind, schlage ich vor, es genauer zu untersuchen.

Vom Autor verwendete Materialien und Werkzeuge:

Materialliste:

- Profilrohre;

- dickes Stahlblech;

- Griff für die Tür;

- Türscharniere (oder Sie können es selbst mit Schrauben und Muttern tun);

- hitzebeständige Farbe;

- Lüfter (optional);

- Schornstein.

Werkzeugliste:

- Mühle;

- Schweißvorrichtung;

- Maßband, Bleistift und so weiter.

Ofenherstellungsprozess:

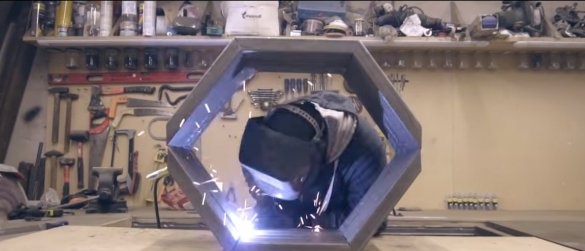

Erster Schritt. Herstellung des Hauptrahmens

Der Hauptrahmen des Ofens besteht aus einem rechteckigen Profilrohr. Wir schneiden die gewünschte Menge abhängig von der Länge des Ofens, die Sie benötigen. Je länger der Ofen ist, desto mehr Wärme kann er erzeugen.

In Profilrohren müssen Teile so geschnitten werden, dass sie alle gebogen und dann geschweißt werden können. Für den Autor ist der Ofenrahmen daher ein Sechseck. In die Rohre unten tritt kalte Luft ein, und oben tritt heiße Luft aus. So werden die Wände des Ofens nicht überhitzt und der Raum wird gut beheizt.

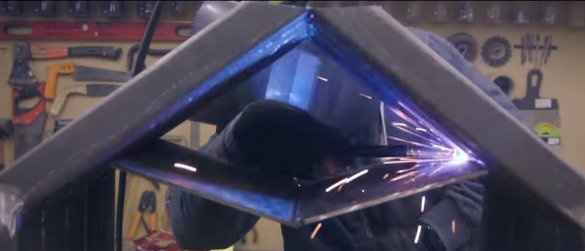

Oben im Ofen schweißte der Autor einen Abstandshalter. Es wird benötigt, damit das Feuer nicht direkt in das Rohr gelangt, sondern sich im Ofen dreht, wodurch sich der Wirkungsgrad erhöht.

Schritt zwei Wände, Beine und Tür

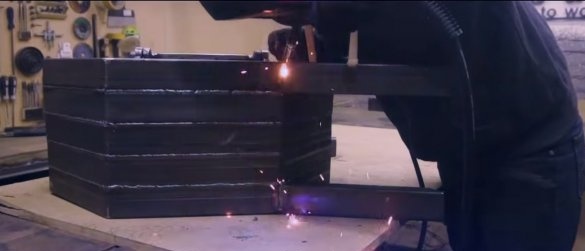

Die Wände des Ofens bestehen aus dickem Stahlblech, da die Innentemperatur beträchtlich sein kann. Wir schneiden Sechsecke und schweißen an den Rahmen. Die Schweißnähte müssen von hoher Qualität sein, damit kein Rauch entweicht.

Wir machen auch Beine aus einem Profilrohr.

Im vorderen Teil schneiden wir ein rechteckiges Loch und schweißen es von innen mit Stahlplatten, die für einen festen Sitz der Tür benötigt werden. Wir machen die Tür aus dem ausgeschnittenen Teil und verbrühen sie mit einem rechteckigen Profilrohr. Infolgedessen bleibt es Ihnen überlassen, die Tür an guten, starken Scharnieren aufzuhängen, selbst herzustellen oder fertige zu kaufen.

Schritt dreiGebläse und Verriegelungsmechanismus

Wir installieren einen zuverlässigen Verriegelungsmechanismus an der Tür, wir machen den Griff authentischer, da er sehr heiß werden kann.

Wir installieren auch ein Gebläse, der Autor hat es aus einem rechteckigen Rohr gemacht und einen Dämpfer im Inneren installiert. Wir schweißen den Schlag an den Boden des Ofens.

Schritt vier Letzte Berührungen und Tests

Am Ende schweißen wir den Ausgang zum Schornstein, der Autor schneidet mit einer Mühle ein Loch.

Der Ofen kann gestrichen werden, da er sonst durch Erhitzen schnell rostet. Farbe muss feuerfest verwendet werden.

Der Ofen kann getestet werden, er funktioniert einwandfrei, der Autor ist zufrieden. Um die Leistung zu steigern, kann im unteren Teil ein Gebläse zur Belüftung installiert werden. Wenn alles hermetisch erfolgt, können Sie die Brenngeschwindigkeit mit einem Gebläse ganz genau steuern. Nun der Autor hausgemacht schon gar nicht einfrieren. Bei diesem Projekt ist vorbei, ich hoffe dir hat das hausgemachte gefallen. Viel Glück und kreative Inspiration, wenn Sie dies wiederholen möchten. Vergessen Sie nicht, Ihre Ideen und hausgemachten Dinge mit uns zu teilen!