Der einfachste und kostengünstigste Weg, kleine Räume zu heizen, ist natürlich das Heizen mit einem Herd. Es gibt viele Variationen des Themas des Dickbauchofens und ich bin nicht der erste, der es aus einer Gasflasche macht, aber ich habe mein eigenes Design, das ich selbst erfunden habe, und ich möchte es mit Ihnen teilen. Aufgrund seines Designs hat der Dickbauchofen eine gute Wärmeableitung und einen hohen Wirkungsgrad.

Material

1. 40 Liter Gasflasche

2. Ofenroste 7 Stück

3. Blech 2-4 mm dick

4. Ein Rohr mit einem Durchmesser von 160 mm und einer Länge von 1 m

5. Anker 14 mm

Werkzeuge und Verbrauchsmaterialien

1. Bulgarisch

2. Schweißmaschine

3. Bohren

4. Maßband und Marker

5. Schneid- und Schleifscheiben für die Mühle

6. Elektroden 3 mm

7. Bohrer

Schritt eins: Vorbereitung einer Gasflasche

Um mit der Produktion unseres Dickbauchofens beginnen zu können, benötigen wir eine unnötige Gasflasche (40 Liter), und natürlich hatten diejenigen, die sie zu Hause herumliegen haben, Glück. Diejenigen, die keine Gasflasche zur Hand haben, aber einen solchen Dickbauchofen herstellen möchten, können ihn an Altmetall-Sammelstellen oder bei jemandem im Dorf oder bei Avito kaufen. Das Wichtigste bei der Arbeit mit einem Zylinder ist die Einhaltung der Sicherheitsmaßnahmen. Bevor Sie anfangen, etwas zu schneiden, müssen Sie das Flaschenventil abschrauben und das restliche Gas ablassen. Dann schrauben wir den Ventilkörper ab. Danach müssen Sie Wasser in den Behälter gießen und gründlich ausspülen, um das Wasser abzulassen. Jetzt ist unser Panzer bereit für weitere Maßnahmen.

Schritt zwei: Ballonmodus

Wir markieren den oberen Teil des Zylinders, 2 cm von der Schweißnaht entfernt, und schneiden ihn mit einer Schleifmaschine ab.

Nachdem Sie den oberen Teil abgeschnitten haben, sehen Sie im Inneren des Containers einen an die Wände geschweißten Andockrand. Wir müssen ihn abschneiden.

Jetzt muss dieser Rand zum Rand des Behälters verschoben werden, damit er 12 mm nach außen herausragt und von innen verschweißt wird. Unser Deckel sitzt beim Schließen fest auf dieser Felge und es treten keine übermäßigen Lücken auf.

Markieren Sie als nächstes den Ballon und schneiden Sie einen Teil der Wand aus.

Schritt drei: Machen Sie eine Aschenpfanne

An der Stelle, an der wir zuvor die Zylinderwand ausgeschnitten haben, befindet sich unsere Aschenwanne. Um den Rost reibungslos einzustellen, greife ich an mehreren Stellen an der Schnittwand des Zylinders durch Schweißen an derselben Stelle, an der das Stück geschnitten wurde. Da der Rost an die abgerundete Wand des Zylinders angrenzt, sollten die Stellen ihrer Gelenke in einem Winkel leicht abgeschnitten werden, damit sie dichter zueinander werden und die Lücken zwischen ihnen nicht zu groß sind.

Jetzt lege ich den Rost an seiner Stelle aus und biege in Form einer Biegung zwei Bewehrungsstücke 14 mm, die dann zum Rost werden.

Ich schweiße die Armaturen an Metallteile und sie an die Wände des Zylinders.

Wenn wir nun alle Gittereisen von innen an ihre Stelle setzen, wiederholen sie das Biegen der Wände des Zylinders und liegen auf gleicher Höhe mit den Wänden, ohne hervorzustehen.

In dem Teil des Behälters, in dem das Loch hinter den Gittern nicht geschlossen war, schweißen wir mehrere Bewehrungsstücke.

Während die Aschenwanne nicht mit dem Zylinder verschweißt ist, müssen Sie ein Stück Metall mit den angegebenen Abmessungen im Zylinder schweißen, solange ein guter Zugang besteht. Dieses Stück Metall und ein Teil der Wand des Behälters bilden einen Kanal zwischen ihnen, durch den sich ein Rauchstrom bewegt.

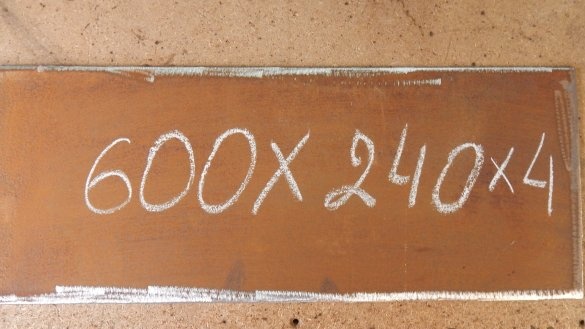

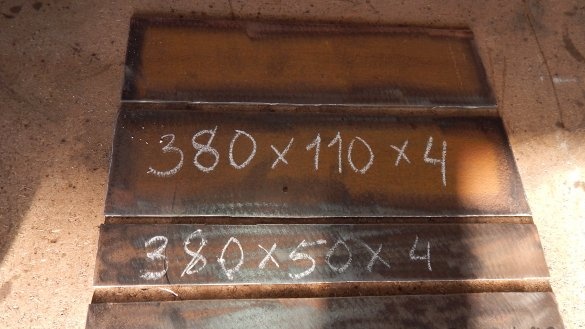

Aus einem Blech mit einer Dicke von 4 mm schneiden wir Teile für die Aschenwanne gemäß den angegebenen Abmessungen aus.

Als nächstes schweißen wir alle Teile und der Boden ist der Teil der Zylinderwand, den wir zuvor geschnitten haben.

Um die Rückseite der Aschenwanne zu schließen, schneiden Sie den Stopfen aus einem 4 mm langen Metallstück heraus und schweißen Sie ihn an die Wände des Gebläses.

Auf der Vorderseite des Gebläses müssen Sie auch den Eingang teilweise ertränken. Dazu müssen Sie ein Stück Metall in Form eines Zylinders ausschneiden und an der Basis anschweißen.

Der nächste Schritt besteht darin, eine Tür für das Gebläse herzustellen, und wir werden sie aus einem Stück Metall mit einer Dicke von 4 mm herstellen.

Zur bequemeren Einstellung des Luftstroms habe ich ein rechteckiges Loch in die Aschenwannentür geschnitten und einen Kanal mit einem Absperrventil daran angeschweißt.

Jetzt ist es viel einfacher und bequemer, die Verbrennung im Ofen zu regulieren. Zur bequemeren Reinigung der Aschenwanne habe ich die Tür abnehmbar gemacht. Ich habe zwei gebogene Stifte von verschiedenen Seiten an die Tür geschweißt, die in zwei Muttern geeigneter Größe passen, dank derer die Tür entfernt werden kann.

Schritt vier: Machen Sie einen Schornstein

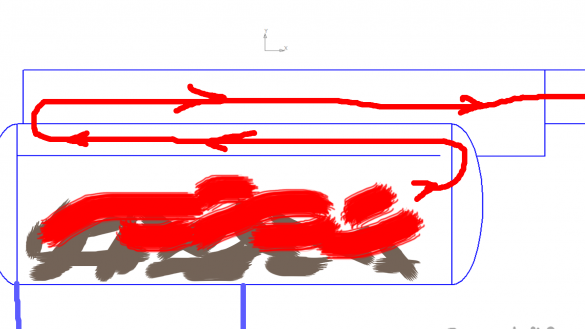

Um die Effizienz des Ofens zu erhöhen, habe ich ein komplexeres Kanalschema für die Rauchbewegung erstellt.

Dank einer solchen Kanalvorrichtung erwärmt der Abgasrauch das Rohr oben auf dem Zylinder gut und erhöht dadurch die Effizienz des Ofens. Wir dämpfen den Kanal mit einem Stück Metall von der Seite der Tür nach oben und schweißen Metall an die Wände des Zylinders.

Für den oberen Teil des Schornsteinkanals nahm ich ein dickwandiges Rohr mit einem Durchmesser von 160 mm und einer Länge von 1000 mm und schnitt einen Teil davon aus, indem ich die Fugen in Form eines Ballons anbrachte.

In den Zylinder schneiden wir ein Loch für den Schornstein.

Wir verbinden das Rohr mit dem Zylinder und verbrühen alles gut.

Am Rohrende schweißen wir einen Adapter unter das Rohr mit kleinerem Durchmesser. Der Schornstein wird mit einem Durchmesser von 100 mm fortgesetzt.

Fünfter Schritt: Machen Sie die Ofentür

Wir werden die Tür von der Oberseite des Zylinders machen, der ganz am Anfang abgeschnitten wurde. Wir schneiden den Einlass des Zylinders von der Kappe ab und schweißen ihn mit einem Stück Metall, damit kein Loch entsteht.

Als nächstes machen wir eine spezielle Schlaufe, an der die Ofentür befestigt wird. Das Scharnier besteht aus zwei Elementen, die ineinander eintreten und durch einen Stift miteinander verbunden sind, und ein Teil des Elements ist an die Wand des Zylinders geschweißt, der andere an die Tür.

Auf der gegenüberliegenden Seite der Tür schweißen wir ein Stück des Riegels, an dem wir einen Verriegelungshaken mit einem Griff befestigen. An der Seitenwand des Zylinders schweißen wir ein Stück eines Bolzens, an dem der Haken des Türverriegelungsmechanismus haften bleibt. Der Haken ist so hergestellt, dass er beim Absenken des Griffs die Tür anzieht, ohne große Lücken zu hinterlassen.

Schritt sechs: Machen Sie die Beine

Hier ist unser Dickbauchofen fast fertig, es bleiben nur noch die Beine daran zu befestigen und es wird ein komplettes Set. Mit den Beinen habe ich nicht viel gestört und sie sehr einfach gemacht - ich habe Stücke einer Wasserpfeife 19 mm genommen und sie an die vier Seiten des Dickbauchofens geschweißt. Dann schnitt er vier identische Stücke mit einer Rohrlänge von 27 mm ab und legte sie auf die Stücke, die an der Basis des Dickbauchofens angeschweißt waren. So haben wir keine schlechten Beine und einen Dickbauchofen mit guter Stabilität erhalten, was sehr wichtig ist.

Test

Jetzt ist unser Dickbauchofen komplett fertig und es ist bereits sicher, ihn zu testen. Ein solcher Ofen ist perfekt für die Garage und kleine Räume. Sein Vorteil ist, dass es sich sehr schnell erwärmt und dank meiner Konstruktion des Schornsteinkanals und des einstellbaren Luftversorgungssystems einen höheren Wirkungsgrad und einen geringeren Brennholzverbrauch aufweist. Ich habe den Dickbauchofen zwei Saisons lang benutzt und alles funktioniert einfach super. Ich empfehle, mein Schema zu wiederholen, wer es versucht, wird es nicht bereuen.

Für diejenigen, die nicht gerne lesen, aber das Ergebnis wissen möchten, gibt es ein Video von einem Dickbauchofen im Geschäft.