Hallo Fans zum Basteln, in dieser Anleitung werden wir überlegen, wie man aus einer Automobilfeder ein großes, starkes und schönes Messer macht. Dieses Metall ist ziemlich stark, so dass sich bei einer ordnungsgemäßen Wärmebehandlung die Klinge als sehr stark herausstellt und es sehr schwierig ist, sie zu brechen. Der einzige Nachteil dieses Stahls ist, dass die Klinge das Schärfen nicht gut hält, aber die Meinungen vieler Meister sind sich darin einig. Wenn alles richtig gemacht ist, sollte sich das Messer im Allgemeinen als von hoher Qualität herausstellen.

Der Autor wählte das Design des Messers im japanischen Stil, dies ist ein Hackmesser, es ist bequem für sie zu hacken. Das Messer zeichnet sich durch seine Scheide aus Holz aus, der Autor verwendete Aprikose als Holz. Alles sieht ziemlich hübsch aus. Wenn Sie das Projekt interessiert, schlage ich vor, sich näher damit vertraut zu machen.

Vom Autor verwendete Materialien und Werkzeuge:

Materialliste:

- Autofeder;

- Bretter für Scheide und Griffe;

- Epoxidkleber;

- kleine Neodym-Magnete;

- Öl zur Holzimprägnierung.

Werkzeugliste:

- Bandschleifer;

- Schraubstock;

- Mühle;

- Schmiedeofen, Öl, Magnet (zum Härten);

- Haushaltsofen (für Feiertage);

- bohren;

- Schleifpapier unterschiedlicher Körnung;

- Klemmen.

Der Prozess der Herstellung eines Messers:

Erster Schritt. Schneiden Sie das Hauptprofil

Zunächst reinigen wir die Feder von Rost, weil dieser Stahl gerne rostet. Wenn die Feder eine gekrümmte Form hat, muss sie zuerst ausgerichtet werden. Dazu müssen Sie das Metall glühen - um es zu erhitzen und an der Luft allmählich abkühlen zu lassen. Danach kann das Werkstück leicht mit einem Hammer nivelliert werden.

Nun, dann übertragen wir die Schablone auf das Werkstück und schneiden das Primärprofil aus. Zum Schneiden verwendete der Autor eine Mühle. Es ist ratsam, das Metall nicht zu überhitzen, wenn es blau wird, was bedeutet, dass die frühere Festigkeit des Stahls an dieser Stelle verloren gehen kann.

Schritt zwei Schleifen und Abschrägen

Nun fahren wir mit der Bearbeitung der Klinge auf einem Bandschleifer fort. Schließlich verfeinern wir das Profil der Klinge und schleifen sie zu einer glänzenden Oberfläche. Wenn das Profil der Klinge fertig ist, können Sie zu den Fasen gehen.

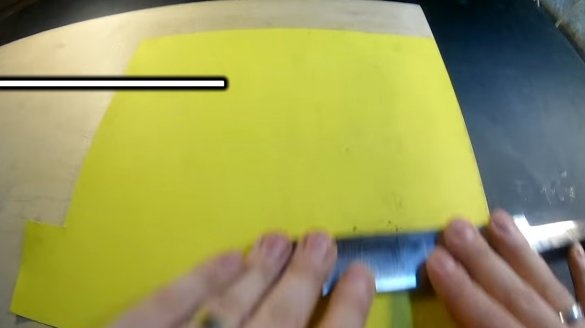

Der Autor macht Steigungen oder Abfahrten mit dem Auge und markiert nichts. Wenn Sie dies jedoch zum ersten Mal tun, wird empfohlen, zuerst alles zu platzieren. Unser Metall ist ziemlich dick, so dass das Schleifen nicht so einfach ist und die Klinge ziemlich stark erhitzt wird. Hier benötigen wir einen speziellen Halter, in dem Sie die Klinge befestigen und in einem bestimmten Winkel zum Schleifband bringen können.Normalerweise werden sie von Meistern selbst gemacht, jemand macht sie aus einer Stahlecke und jemand aus Sperrholz, wie unser Autor. Danach können die Hauptarbeiten zur Bearbeitung der Klinge als abgeschlossen betrachtet werden.

Schritt drei Wärmebehandlung

Als nächstes fahren wir mit dem Aushärten der Klinge fort. Nach dem Aushärten erhalten wir eine Klinge mit der höchstmöglichen Härte. Aber danach wird es sehr zerbrechlich sein, also behandeln Sie es sorgfältig. Zum Aushärten erhitzen wir die Klinge im Ofen zu einem roten Schimmer und bringen sie zu dem Magneten, den der Autor sicher auf dem Tisch montiert hat. Wenn die Schaufel nicht magnetisiert, ist die Abschrecktemperatur erreicht. Tauchen Sie die Klinge in Öl und kühlen Sie sie auf eine Temperatur von 200 ° C ab. Um diesen Moment einzufangen, verwendet der Autor ein Laserthermometer.

Nach dem Aushärten reinigen wir die Klinge von Zunder und wickeln sie mit Folie ein. Darauf folgt eine Prozedur namens Urlaub, die das Metall etwas weicher macht, zu springen beginnt und das Metall nicht mehr spröde wird. Hier brauchen wir einen Ofen, die Temperatur sollte ca. 200 Grad Celsius betragen. Das Erwärmen der Klinge dauert ungefähr eine Stunde. Da unsere Klinge ziemlich massiv ist, kann es länger dauern. Normalerweise wird das Metall beim Tempern strohfarben.

Schritt vier Schleifen

Nach der Wärmebehandlung fahren wir mit dem Mahlen fort. Der Autor arbeitet manuell mit Sandpapier unterschiedlicher Körnung. Falls gewünscht, kann das Metall auf Hochglanz gebracht werden. Dies kann durch Verarbeitung mit sehr feinem Schmirgel und anschließendes Polieren erreicht werden.

Schritt fünf Scheide

Wir machen eine Scheide für das Messer, hier brauchen wir zwei Bretter mit geeigneter Dicke, und wenn Sie eine kreisförmige Maschine haben, können Sie einfach ein geeignetes Brett in zwei Teile auflösen. Wir schleifen die Teile gut, sie müssen fest zusammenpassen. Der Autor verwendete Aprikose als Material, Holz hat eine interessante Farbe und Textur.

Wir befestigen die Klinge, kreisen und schneiden die Aussparungen mit einem Bohrer aus. Dann müssen diese Stellen gut poliert werden, damit die Klinge nicht an den Vorsprüngen in der Scheide kratzt. Wir imprägnieren auch das Innere mit Öl. Andernfalls quillt das Holz auf und die Scheide wird unbrauchbar, wenn Wasser in die Scheide gelangt. Vermeiden Sie jedoch, dass Öl auf geklebte Oberflächen gelangt.

Am Ende wird alles gut mit Epoxidkleber zusammengeklebt. Der Autor verstärkt die Vorderseite der Scheide, indem er dort Rillen bohrt. Ein Epoxidharz tritt ein und verbindet die Teile zuverlässig.

Schritt sechs Griff

Der Griff wird auf die gleiche Weise hergestellt, wir machen zwei Teile und kleben ihn mit einer installierten Klinge mit Epoxidharz. Am Ende des Schafts bohrte der Autor ein Loch und steckte ein Stück einer selbstschneidenden Schraube ein. Es wurde eine Art Stift erhalten, der nicht zuließ, dass die Klinge aus dem Griff heraussprang. Wir klemmen alles mit Klammern und lassen den Kleber trocknen.

Der Autor hat auch beschlossen, Magnete in die Scheide einzubauen. Sie werden benötigt, damit das Messer sicher in der Scheide befestigt ist, da sich die Scheide mit der Zeit wahrscheinlich abnutzt und das Messer herausfällt. Wir bohren Löcher für Magnete und wickeln sie oben mit Klebstoff und Sägemehl ein. Nach dem Schleifen wird alles unsichtbar.

Das ist alles, jetzt bleibt es, das Holz mit Öl zu tränken, damit es gut aussieht und sich nicht verschlechtert.

Das Messer ist fertig, alles ist ziemlich interessant geworden. Ich hoffe, Ihnen hat das Projekt gefallen und Sie haben nützliche Informationen für sich gefunden. Vergessen Sie nicht, Ihre Ideen mit uns zu teilen und hausgemachtkreative Inspiration!