Wenn sie in der Werkstatt von Feuerlöschgeräten verwendet werden, speisen sie diese in den allermeisten Fällen mit brennbarem Gas oder einem Gemisch davon. Wenn das Metallschweißen weggelassen wird, wird am häufigsten Gas aus dem städtischen Gasnetz oder Propan verwendet. Wenn eine höhere Temperatur erreicht werden muss, kann dem Luftstoß Sauerstoff zugesetzt werden oder er ersetzt die Luft vollständig.

Sauerstoffgas ist sehr gefährlich und nicht zu bequem zu bedienen. Bei der Verwendung in einer Werkstatt müssen wesentlich strengere Sicherheitsanforderungen erfüllt werden. Sauerstoffflaschen sind für einen Druck von 150 atm ausgelegt und eine Standard-Sauerstoffflasche mit einem Fassungsvermögen von 40 l - sie wiegt etwa 75 kg, sodass sie nicht alleine transportiert und verladen werden kann. Der Transport von Sauerstoffflaschen unterliegt besonderen Anforderungen.

Es gibt auch eine relativ einfache Möglichkeit, die Temperatur der Brennerflamme leicht zu erhöhen - kohlensäurehaltige Luft (Benzindämpfe) zu verwenden, um sie anzutreiben. Ein solches brennbares Gas wird in speziellen Vorrichtungen - Vergasern - hergestellt und hat gegenüber Gas mehrere Vorteile. Dies ist natürlich hauptsächlich die erhöhte Temperatur des Brenners des Brenners, unter anderem aufgrund des idealen Mischens des Brennstoffs mit dem Oxidationsmittel. Benzin ist im Vergleich zu Gas sicherer, da sein Dampf den Tank nur dann verlässt, wenn er mit Luft gespült wird und in gefährlichen Mengen im Sinne einer Explosion in den Raum gelangt. Dies ist praktisch ausgeschlossen. Maßnahmen zur Verhinderung des Durchbruchs der Flamme in den Schläuchen und weiter in den Vergaser sind etwas einfacher als beim Einmischen von Sauerstoff in den Luftstoß - Flammensperren in Form eines kleinen Hohlraums hinter dem Brenner oder in diesem mit einem Kupfer "Durcheinander" gefüllten sind ziemlich zuverlässig. Zu den angenehmen Momenten gehört die Position der Steuerventile - sie befinden sich alle (zwei) am Vergaser und nicht am heißen Brenner, was ihre Lebensdauer erheblich vereinfacht. Es sollte auch beachtet werden, dass die Abgabe von flüssigem Kraftstoff in Flaschen einfacher ist als die Abgabe von Gas in Flaschen, was im Falle eines entfernten Werkstattstandorts ein wesentlicher Vorteil ist.

Heutzutage verwenden Glasbläser jedoch selten Benzin als Kraftstoff und bevorzugen Gas.Diese Arten von Brennern sind in der Prothetik und im Schmuck beliebt und dort weit verbreitet. Zum Löten und Schmelzen einer kleinen Menge Metalle - Silber oder Gold. Diese Brenner sind manuell, von verschiedener, aber relativ geringer Leistung. Der Vergaser ist ein Metallgefäß mit gelöteten Düsen. Eines davon erreicht den Boden und ist mit einer anderen Art von Spray ausgestattet. Luft wird ihm von einem kleinen Kompressor zugeführt, sie wird durch eine in den Tank gegossene Benzinschicht geblasen und durch ein kurzes Rohr dem Brenner zugeführt.

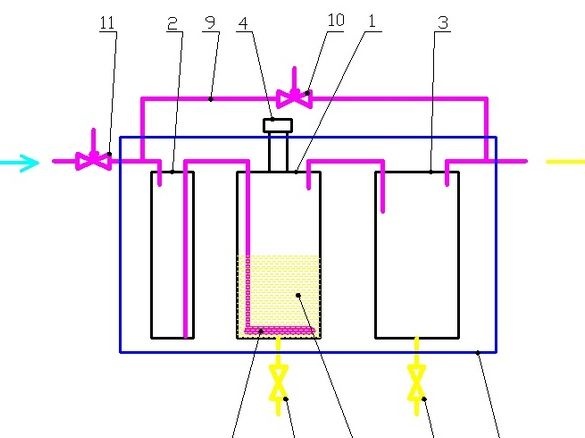

In der Abbildung ist ein Diagramm eines Vergasers dargestellt, der für den Einsatz in einer Glasbläserei geeignet ist.

Der Vergaser ist für den stationären Gebrauch mit einem Tischglasbläser ausgelegt. Das Gerät verfügt außerdem über einige zusätzliche Annehmlichkeiten - um die Sicherheit während des Gebrauchs zu erhöhen - und einen Heiztank mit Benzin (in der Abbildung nicht dargestellt), mit dem Sie verdampfen und schwerere Fraktionen verbrennen können. Ein Vergaser dieses Typs ist in [1] beschrieben.

Der Vergaser besteht aus drei Metallbehältern 1,2,3. Der Haupttank 1 ist ein Bubbler, hat einen Hals mit einer versiegelten Kappe 4 am Deckel, die den Tank mit Gas 5 füllen soll. Ein Kupferrohr ist in den Bubbler-Tank eingelötet, erreicht den Boden des Gefäßes und endet mit einem Luftzerstäuber 6. Luft, die durch viele kleine Löcher des Zerstäubers strömt, wird durch die Dicke des Benzins geblasen und mit seinen Paaren gesättigt. Ein Auslassrohr ist ebenfalls in den Deckel des Bubbler-Tanks eingelötet, um Luft mit Benzindämpfen abzulassen. Am Boden des Tanks befindet sich ein Ablassventil 7 zum Ablassen schwerer Rückstände von Kraftstoff, Wasser und möglichen Rückständen.

Tank 2 dient als Falle für eine plötzliche Unterbrechung der Luftzufuhr zum Haupttank und hat die Hälfte des Volumens als die Hälfte der Tanks 1,2. In diesem Fall strömt Benzin aufgrund des Restdrucks des Luftgemisches in Tank 1 in Tank 2 und bleibt darin. Wenn er die Luftzufuhr wieder aufnimmt, drückt er Benzin aus Tank 2 in Tank 1.

Der Puffertank 3 hat die gleichen Abmessungen wie Tank 1. Er hat zwei versiegelte kurze Röhrchen im Deckel. Einer von ihnen liefert das brennbare Gemisch aus dem Tank 1, gemäß dem zweiten geht das Gemisch zum Brenner. Tank 3 dient als Puffer zum Einfangen von Tropfen, zur teilweisen Kondensation und zum Sammeln von Benzin, wenn die Verdunstung in Tank 1 zu schnell erfolgt. Dies geschieht beim Einfüllen von frischem Benzin. Im unteren Teil des Tanks befindet sich ein Ablassventil 8 zum Ablassen von kondensiertem Benzin. Dieses Benzin ist von recht guter Qualität und kann in Tank 1 zurückgeführt werden.

Zwischen dem Einlass und dem Auslass des Vergasers ist ein Bypassrohr 9 mit einem Nadelventil 10 verlötet, das eine reibungslose Regulierung der Kraftstoffdampfkonzentration im brennbaren Gemisch ermöglicht.

Am Einlass des Vergasers befindet sich ein Nadelventil 11 zur Regelung der Luftzufuhr zur Vorrichtung.

Am Haupttank 1 ist eine elektrische Heizung installiert, um die Flüchtigkeit von Benzin zu verbessern, wenn seine flüchtigsten Anteile von einem Luftstrom abgeführt werden. Die elektrische Heizung ist für eine Temperatur von 120 ... 150 ° C ausgelegt und erfasst den Tank bis zu einer Höhe von 2/3 von seinem Boden. Durch die elektrische Heizung können Sie den Kraftstoff intensiver nutzen und das System wirtschaftlicher gestalten.

Die Tanks sind durch starre Kupferrohre verbunden, in Kasten 12 angeordnet und mit trockenem Sand gefüllt. In diesem Fall werden die Krane 7.8, 10, 11 und der Hals des Benzins 4 sowie das Rohr zum Anschluss an den Brenner nach außen freigegeben.

Das Befüllen mit Sand erhöht nicht nur die Sicherheit des Geräts, sondern erhöht auch seine Wärmekapazität und verhindert plötzliche Temperaturänderungen im Gerät (Benzin kühlt während der Verdunstung ab), was zu Schwankungen der Brennstoffverdunstung und einem instabilen Brenner am Brenner führt. All dies macht die Arbeit an einem Brenner mit einem solchen Vergaser komfortabler.

Kommen wir also zur Fertigung. Es lohnt sich, mit dem einfachsten Teil zu beginnen - den Gasfallenschiffen.

Für den Umbau in die Gefäße der Vergaseranlage näherten sich zwei kleine elektrische Samoware, die auf dem Dachboden lagen, perfekt. 4l Kapazität TENY, Absperrventile aus Messing. Für ein Fallengefäß bat ich einen Nachbarn des gleichen Typs um einen Wasserkocher ohne Deckel und mit heruntergefallener Nase die Garage er lag herum.

Was wurde in der Arbeit verwendet.

Werkzeuge, Ausrüstung.

Alle Verbindungen wurden durch Löten hergestellt - Sie benötigen einen kleinen Gasbrenner. Satz Bankwerkzeuge. Mittelgroßes Schleifkissen zum Schleifen von Lötstellen. Für einen genauen Schnitt von Kupferrohren ist es zweckmäßig, eine Endpendelsäge oder eine Gehrungsbox mit einer Bügelsäge zu verwenden.

Material.

Neben dem Wasserkocher selbst wurden Kupfer- und Messingabfälle, dünner Stahldraht für technologische Verbindungselemente und Kupferrohre mit einem Durchmesser von 15 mm verwendet. Zinn-Kupfer-Lot Nr. 3, Flussmittel dazu. Pinsel

Zunächst wurde der Wasserkocher zerlegt - Popshik mit eindringendem Fett und nachdem er gewartet hatte, bis er sich leicht aufgelöst hatte, den Griff und die Heizung festgeschraubt hatte, brach diese noch innen und musste basteln.

Um das Loch im Körper von der Düse abzudichten, war die Düse selbst, die zusätzlich vom früheren Eigentümer ausgegeben wurde, nützlich. Es wurde gelötet und auf Weichheit geglüht, dann auf den Amboss geebnet und gereinigt - es stellte sich heraus, dass es sich um ein ausgezeichnetes Stück Messingblech handelte, das sogar etwas größer als nötig war. Er legte es auf das Loch, leicht über die Form des Körpers gebeugt, so dass es genau passte, und umriss die Silhouette des Lochs von innen mit einem Filzstift.

Nachdem er mit einer „Schleifmaschine“ geschnitten hatte, sägte er etwas ab und trübte die scharfen Kanten mit einer Feile. Ich habe beide Oberflächen vor dem Löten gereinigt, ein Lötflussmittel aufgetragen und es mit einem dünnen Stahldraht fixiert. Sie können löten.

Nach dem Löten entfernte er den Draht und wusch den Rest des Flussmittels mit einem Pinsel mit Wasser ab.

Ebenso versiegelte er die Löcher der Heizung im Boden. Ich nahm ein Stück Kupfer geeigneter Dicke in die Fetzen.

Meine Samoware, aus denen die restlichen Teile des Vergasers hergestellt werden, etwas höher als unser Wasserkocher, und um nicht zu lange Röhren aus teurem Kupfer herzustellen, habe ich einen kleinen Ständer aus einem Glas vulgär verzinkt gemacht, zum Glück ist es mit den gleichen Mitteln perfekt verlötet. Die Tasse selbst rollte sich zusammen und klopfte mit einem Holzhammer auf eine Holzscheibe, die von oben mit Draht zusammengebunden war. Ich zog einen Rohling aus einer Kante heraus, damit er beim Löten nicht brannte, räumte ihn auf und löte ihn an drei Stellen.

Nun die Rohre. Die Röhren, die in dieser Konstruktion verwendet wurden, sind 15 mm Kupfer aus der Kupferwasserversorgung. Es wäre korrekter, reguläre Winkelkupplungsadapter zu verwenden, dies würde das Design erheblich vereinfachen und verstärken. Aber alles tat mir sehr weh und es wurde beschlossen, mit dem auszukommen, was ist - Rohre mit mehreren Durchmessern und verschiedenen Arten von Verbindungsteilen waren verfügbar, die von einem anderen Design übrig blieben.

Beim Biegen selbst eines geglühten Rohrs mit einem solchen Durchmesser ist es schwierig, eine akzeptable Biegequalität zu erreichen. Es wurde beschlossen, durch Löten eine „Ecke“ von 90 Grad zu machen. Die Enden der Rohrrohlinge wurden an der Endsäge zugeschnitten. Ordentlich, mit Brille und Kopfhörer, mit einem kleinen Abstand.

Das Rohr, das fast bis zum Boden reicht, sollte sich beim Berühren des Bodens nicht überlappen, sondern auch sehr nahe daran sein, damit das aufgefangene Benzin so weit wie möglich zurückgepumpt wird. Um diesen Abstand zum Rollo einzustellen, habe ich solche Abstandselemente hergestellt, das Rohr in einem Schraubstock gehalten und die Rillen mit der Ecke einer kleinen quadratischen Feile gesägt.

Der normale Deckel der Teekanne, den ich bekam, fehlte leider, ich musste meinen eigenen erfinden. Ein großes Stück dickes Messing tat mir sehr leid und beschloss, den Ständer von einem der Samoware zu begradigen. Glühen Sie es dazu auf den brennenden Kohlen im Ofen.

Ausgeglichen, aber nicht vollständig - immer noch glühend.

Er beschloss zu glühen, wie es sollte, und vergrub es in gut brennenden Kohlen. Oh du zu mir! Alles war weg, Koch. Ich musste die Lieferung aus dem zweiten Samowar verwenden und beim Glühen vorsichtig sein.

Er schnitt das notwendige Werkstück aus der resultierenden Platte heraus und bohrte und bohrte Löcher für Rohre mit einer runden Feile. Gründlich gereinigt und Hals versiegelt.

Ich habe zuerst ein langes Rohr gelötet, dann mit einem Rohr auf gleicher Höhe ein kurzes gelötet, um die Rohre während des Lötens zu befestigen, und einen langen Nagel mit Draht umwickelt.Der Pfeil zeigt das Pflaster, das noch in das Loch des elektrischen Blocks des Samowars gesteckt werden musste.

Flussmittelrückstände mit Wasser abwaschen. Voila!

Teil 2. Der Bubbler

Literatur

1. Veselovsky S.F. Glasbläserei. 1952

2. Bondarenko Yu.N. Labortechnik. Herstellung von Gasentladungslichtquellen

für Laborzwecke und vieles mehr.