Diese Art von Messern wie Tanto ist uns aus Japan bekannt und wird auch als Kurzschwert bezeichnet. Die Klingenlänge eines solchen Messers kann zwischen 30 und 50 cm variieren. In der Regel wird das Schärfen einseitig und manchmal zweiseitig angewendet.

Traditionell hat Metall Jamon, der Griff ist abnehmbar und es hat auch einen abnehmbaren Schutz.

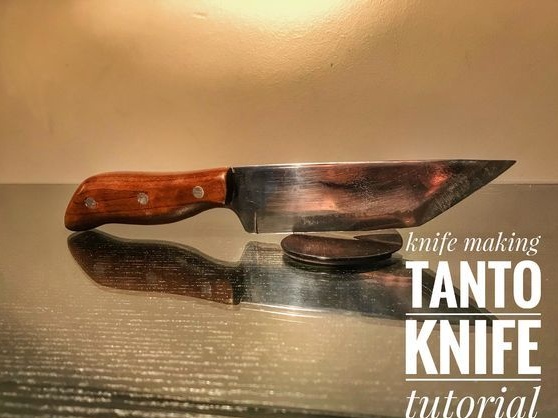

Natürlich hat das nach dieser Anleitung hergestellte Messer wenig Ähnlichkeit mit Tanto, die Klinge ist eindeutig nicht 30 cm groß, es gibt keinen Jamon und der Griff ist auf Stiften montiert. Das Messer erwies sich jedoch als ziemlich gut, obwohl es schlecht unter seinen Namen fällt. Aus der Ferne erinnert sein Profil jedoch etwas an einen Säbel.

Materialien und Werkzeuge, mit denen der Autor das Messer hergestellt hat:

Materialliste:

- Stahlblech mit hohem Kohlenstoffgehalt (genau härtbar);

- Holz für den Griff;

- Messingstangen, Nieten (oder anderes Material zur Herstellung von Stiften);

- Epoxidkleber.

Werkzeugliste:

- ;

- ein guter Satz Sandpapier;

- Papier, Bleistift, Schere, Zeichenzubehör (zum Erstellen einer Vorlage);

- ;

- Kleber;

- geschliffen;

- Schleifpapier mit unterschiedlicher Körnung;

- eine Quelle für hohe Temperaturen (zum Härten) und Öl;

- Bohren mit Bohrern;

- Klemmen;

- Öl zur Holzimprägnierung.

Der Prozess der Herstellung eines Messers:

Erster Schritt. Zeichnen Sie ein Profil und schneiden Sie es aus

Zunächst müssen Sie Ihre ganze Kreativität zeigen. Es ist notwendig, eine Vorlage für das zukünftige Messer zu erstellen, dies erfolgt zunächst auf Papier. Wenn Sie möchten, können Sie eine vorgefertigte Vorlage aus dem Internet herunterladen und nach eigenem Ermessen ändern.

Anstelle von Papier ist es besser, dicken Karton zu verwenden. Wenn Sie die Schablone ausschneiden, können Sie das zukünftige Messer in Ihren Händen halten und sicherstellen, dass es bequem ist.

Befestigen Sie anschließend die Schablone am Werkstück und zeichnen Sie eine Markierung. Jetzt kann die Vorlage geschnitten werden. Für diesen schwierigen Fall verwendet der Autor eine Mühle. Klemmen Sie das Werkstück mit einer Klammer oder einem Schraubstock fest und schneiden Sie es langsam aus.

Schritt zwei Schleifen

Nach dem Schneiden ist das Profil sehr rau, die Kanten sind uneben, sie haben Kerben. Das Profil entlang der Kontur muss auf das Ideal gebracht werden. Dazu benötigen wir eine Mühle oder eine Mühle mit Schleifscheibe. Wenn sich auf dem Blade Problembereiche befinden, können diese mithilfe einer Datei manuell verarbeitet werden.

Schritt drei Wir bilden Fasen

Das Herstellen von Fasen ist ein sehr entscheidender Moment, von dem die Schneideigenschaften des Messers abhängen. Je breiter die Abschrägung, dh je glatter der Schärfwinkel, desto schärfer das Messer und desto leichter wird es geschärft.

Aber es gibt einige Nuancen, eine dünne Klinge schneidet gut, hält aber keinen Belastungen stand, wenn sie mit einem Messer geschnitten wird. Sie müssen also einen Mittelweg finden.

Um die Fasen gleichmäßig und symmetrisch zu machen, markieren Sie zuerst alles. Zeichnen Sie auf beiden Seiten der Klinge eine Linie, die die Abschrägung erreicht. Sie müssen die Klinge auch in Längsrichtung in zwei Teile teilen, damit Sie beim Schleifen die Mittellinie sehen können. In der Regel wird hierfür ein Bohrer mit dem gleichen Durchmesser wie die Dicke des Werkstücks verwendet.

Zum Schleifen kommen. Schnelle und professionelle Ausführung dieser Arbeit ermöglicht. Aber nicht jeder hat ein solches Gerät. In extremen Fällen benötigen Sie eine Mühle mit einer Schleifscheibe. Wir klemmen das Werkstück mit einer Klammer fest und fahren mit dem Schleifen fort.

Einige Handwerker bilden mit gewöhnlichen Feilen hervorragende Fasen. Aber das alles ist mühsam und erfordert Erfahrung.

Schritt vier Metallschleifen

Jetzt fangen wir an, Metall zu schleifen, hier brauchen Sie wieder einen Bandschleifer. Ist dies nicht der Fall, muss alles manuell erledigt werden. Zuerst verwenden wir großes Sandpapier, um die Flugzeuge auszugleichen, den Rost zu entfernen und andere Mängel zu beseitigen. Dann nehmen wir das Schmirgelpapier nach und nach kleiner und so weiter, bis das Messer wie ein Spiegel glänzt.

Viele Handwerker empfehlen, Sandpapier in Wasser zu benetzen, damit es von Spänen befreit wird.

Schritt fünf Wir bohren Löcher für die Stifte

Stellen Sie sicher, dass Sie diesen Schritt vor der Wärmebehandlung ausführen, da dies äußerst schwierig ist. Außerdem müssen Sie vor dem Aushärten alle grundlegenden Metallarbeiten ausführen.

In das Werkstück müssen Sie an der Stelle, an der sich der Griff befindet, zwei Löcher bohren. Sie werden benötigt, um die Stifte zu installieren. Der Durchmesser der Löcher wird abhängig von ihrer Dicke ausgewählt. Es können mehr Stifte vorhanden sein, zwei sind eine klassische Option und dies reicht für eine zuverlässige Griffmontage aus. Der Autor beschloss, drei Löcher in den Stift zu bohren.

Schritt sechs Metallhärten

Wenn Sie für die Herstellung eines Messers Spezialstahl verwendet haben, der viel Kohlenstoff enthält, kann es gehärtet werden. Dazu benötigen Sie einen Ofen und einen Permanentmagneten. Wenn Sie die verwendete Stahlsorte nicht kennen, hilft ein Permanentmagnet dabei, den Grad der Erwärmung zum Aushärten zu bestimmen. Wenn ein Magnet zu heißem Stahl gebracht wird und nicht angezogen wird, bedeutet dies, dass das Metall auf die gewünschte Temperatur erhitzt wird.

Stahl wird normalerweise auf eine Temperatur von 700-900 Grad erhitzt. Grundsätzlich kann es in einem kleinen Ofen und mit Hilfe von Kohle gewonnen werden. Sie müssen die Kohlen mit einem Haartrockner, Staubsauger oder einem ähnlichen Gerät aufblasen.

Sobald sich der Stahl erwärmt, ist es Zeit, ihn zu löschen. Dazu benötigen Sie Öl, Monomotor oder Gemüse. In Öl kühlt das Metall nicht so schnell ab wie in Wasser, daher wird das Risiko einer Verformung des Vorformlings verringert. Der Autor taucht das Knüppel 15 Sekunden lang ein, wobei er vorsichtig ist, da sich das Öl entzündet und einen starken Geruch abgibt. Behandeln Sie das Werkstück nach dem Abschrecken vorsichtig, da das Metall sehr spröde wird.

Am Ende müssen Sie das Metall freigeben, dies macht es elastisch und das Messer fliegt nicht auseinander. Wenn Sie es fallen lassen oder in einen Baum werfen. Urlaub kann in einem herkömmlichen Haushaltsofen gemacht werden. Wir erwärmen es auf eine Temperatur von 200-215 Grad Celsius und legen das Werkstück anderthalb Stunden lang. Schalten Sie danach den Ofen aus und lassen Sie ihn mit dem Messer im geschlossenen Zustand abkühlen.

Siebter Schritt. Messer reinigen und polieren

Nach dem Aushärten weist das Messer Ablagerungen und Spuren von verbranntem Öl auf. All dies muss gereinigt werden. Wir nehmen ein feines Schleifpapier, WD40 oder normales Wasser und fahren mit der Reinigung fort. Wechseln Sie nach und nach zum kleinsten Papier und polieren Sie das Metall, falls gewünscht.

Schritt acht. Stiftanordnung

Jetzt müssen wir Leerzeichen für den Griff machen.Wir befestigen das Messer mit dem Schwanz an den Requisiten und kreisen mit einem Bleistift. Wir schneiden zwei Rohlinge mit einer Stichsäge oder einer anderen Bandsäge aus. Wenn Sie jedoch kein Puzzle haben, ist es nicht beängstigend. Sie können die rauen Umrisse des Griffs ausschneiden, dann wird es trotzdem geschliffen. Knüppel können einfach auf dem Schleifer oder mit einer Feile auf das gewünschte Profil gedreht werden.

Am Ende müssen Sie Löcher für Stifte in den Baum bohren, genau an diesen Stellen wie im Metall.

Wir nehmen Epoxidkleber und tragen ihn auf das Werkstück auf. Wir installieren die Stifte und drücken den Griff mit Klammern gut zusammen. Aus Gründen der Zuverlässigkeit verwendete der Autor drei Stücke. Wir warten darauf, dass der Kleber vollständig getrocknet ist. Normalerweise dauert es 24 Stunden.

Schritt neun. Endgültige Bearbeitung

Jetzt bleibt der letzte Schritt, wir wenden uns der Hilfe des Bandschleifers zu und bilden das endgültige Profil des Griffs. Wenn es kein Bandgerät gibt, ist es in Ordnung, Sie können es mit einem Schleifer, einem Spitzer oder mit normalen Dateien tun.

Am Ende nehmen wir kleines Sandpapier und schleifen die Oberfläche des Griffs gut, es muss absolut glatt gemacht werden.

Schritt zehn Baumschutz

Das Messer ist fertig, jetzt müssen Sie darauf achten, dass das Holz keine Feuchtigkeit aufnimmt, da das Messer dadurch schnell unbrauchbar wird. Holz wird normalerweise mit Leinöl imprägniert, aber es gibt viele andere Arten von Holzbearbeitungsölen. Am Ende polieren Sie den Griff mit Bienenwachs, und es wird nicht schaden, eine Scheide für ihn zu machen, viel Glück!