Derjenige, der die Kupplung oder den Motor gewechselt hat, wird eingeschaltet Auto mit Frontantrieb oder Hilfsrahmen, mit einem kleinen Problem konfrontiert. Wie einen Motor hängen. Jemand legt den Wagenheber unter die Palette, jemand legt eine Brechstange auf die Flügel und wickelt sie mit Lappen ein, um die Farbe nicht abzuziehen. Ich ging zum Autowerkstattladen (nahm ein Maßband mit). Sah aus, fühlte gemessen die Hauptabmessungen der Traverse.

Die Füße waren schwach. Und um nach der Fabrik nicht umzubauen, habe ich mich dazu entschlossen Vorrichtung.

Ich fuhr in einen Baumarkt, kaufte dreieinhalb Meter eines 40x20mm Profilrohrs und Hardware. Alles andere war zu Hause.

ERFORDERLICHE MATERIALIEN;

1) Profilrohr - 20 x 40 mm - 3,7 m.

2) Profilrohr - 30 x 15 mm - 0,5 m.

3) Profilrohr - 20 x 20 mm - 0,08 Meter.

4) Vier Fünf-Millimeter-Platten - 40 x 60 mm.

5) Stahlstange mit einem Durchmesser von 10 mm - 300 mm.

6) Gummi (Filz) Blatt (je dicker desto besser, aber in angemessener Weise

Grenzen) 120x120mm.

Hardware;

1) Schraube M10 L-30mm - 2 Stück

2) M10-Mutter - 2 Stück

3) M10 Unterlegscheibe - 2 Stk.

4) Schraube M8 - 4 Stück

5) Washer Grover F 8mm - 4St.

6) Mutter M8 - 4 Stück

7) M12 L-70mm Schraube - 2 Stk.

8) Mutter M12 - 2 Stück

9) Die Unterlegscheibe wurde um einen Innendurchmesser von 12 mm - 2 Stück vergrößert.

10) Haarnadel M16 - 0,5 Meter

11) Verbindungsmutter M16 - 1 Stck.

12) Die Unterlegscheibe wurde um einen Innendurchmesser von 16 mm - 1 Stück vergrößert.

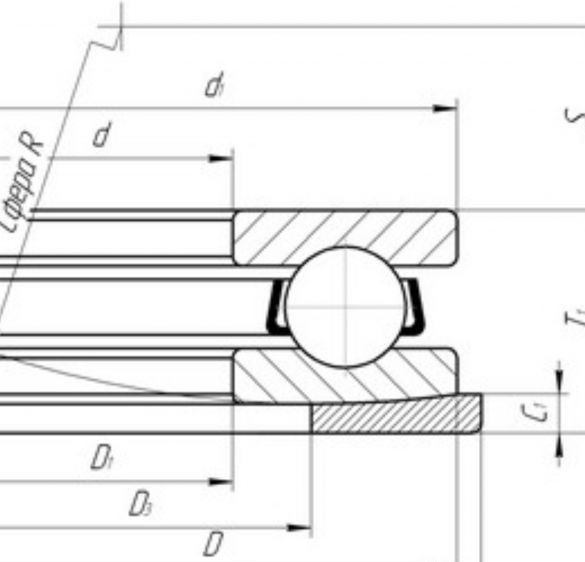

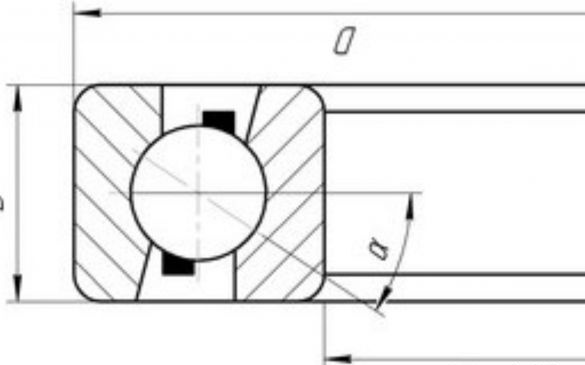

13) Axiallager (Kennzeichnung ISO 53203 + U203, GOST 18203)

oder Winkelkontakt (Kennzeichnung ISO 7203 B, GOST 66203) - 1 Stck.

WERKZEUG;

1) Halbautomatisches MAG-Schweißgerät.

2) Winkelschleifer.

3) Bohren.

4) Bohrer mit einem Durchmesser von 8, 10, 12, 16 Millimetern.

5) Das Quadrat ist Metallarbeiten.

6) Roulette.

7) Bremssattel.

8) Eiben.

9) Klemmen.

10) Schlüssellose Zange.

11) Kern.

HERSTELLUNG

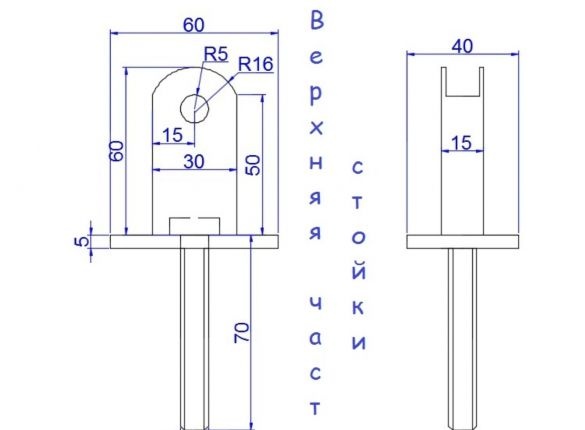

Begonnen mit dem Zeichnen von Bildern.

RAMA

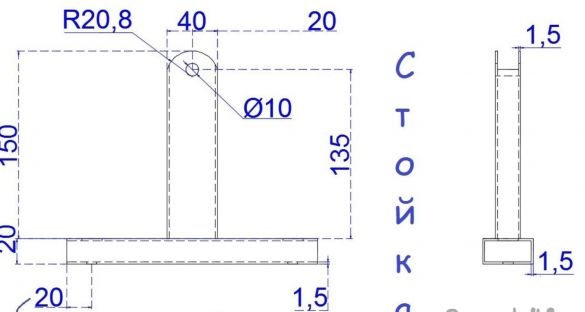

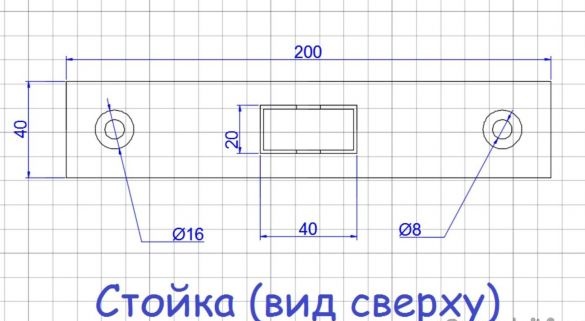

Dann streifte er das gesamte notwendige Metall ab (ein halbautomatisches Gerät mag kein schmutziges Eisen!). Aus dem Profilrohr 20x40mm schnitt die Mühle zwei Teile von anderthalb Metern, zwei Teile von 150 Millimetern (ich hatte ein fehlendes halbes Meter Stück desselben Rohrs). Auf den Werkstücken der Gestelle mit abgerundeten Kanten markiert, gebohrt. Ich habe zwei 40mm Stücke aus einem 20x20mm Rohr geschnitten.

Nachdem ich ein langes Rohr in Eiben geklemmt hatte, markierte ich Stellen zum Schweißen von Verstärkern (in Schritten von 500 mm). Stellen Sie mit dem Winkel zwei Segmente (20 x 20 mm) ein und befestigen Sie sie mit Zecken.

Geschweißte Verstärker.

Ich beobachtete die Parallelität und richtete den Anfang aus und befestigte das zweite Rohr mit Klammern am ersten. Platzieren Sie an den Enden der Rohre die Beine (rot hervorgehoben), um den Spalt auszurichten. Geschweißte Verstärker an das zweite Rohr.

Fünf Millimeter 40 × 60 mm Platten wurden an die Enden des Rahmens geschweißt.

Der Rahmen ist fertig.

BEINE

Die verbleibenden zwei Platten sind zentriert

Und gebohrt

Er zog die Verbindungsmuttern an den Kupplungsschrauben (M12) fest, klemmte sie in eine Eibe und schnitt den Überschuss mit einer Mühle ab.

Nachdem ich die Schrauben in die Löcher der Platten eingeführt hatte, befestigte ich sie mit denselben Muttern und schweißte sie an die Platten.

Verarbeitete die Nähte. Der kurze Teil des Beins (15x30mm) sollte frei auf die Naht gelegt werden.

Nach dem Einbau habe ich die Platten an das Scharnier geschweißt.

Er markierte die Basis der Beine und bohrte mit einem 8-Millimeter-Bohrer durch.

Und einseitig mit einem 16-Millimeter-Bohrer gebohrt.

Dann habe ich es geschnitten.

Ich fand in den Behältern eine Gummiauskleidung von Industrieanlagen. Was ich in vier Teile geschnitten und an die Beine geschraubt habe.

Hier sind die Beine.

Sie müssen angelenkt sein, da die Flügel des Fahrzeugs (Dachrinne, Montagehalterung) nicht parallel zum Boden verlaufen, sondern geneigt sind. Der Haken sollte senkrecht zur Oberfläche stehen, damit er nicht durch das Gewicht des Motors verbogen wird.

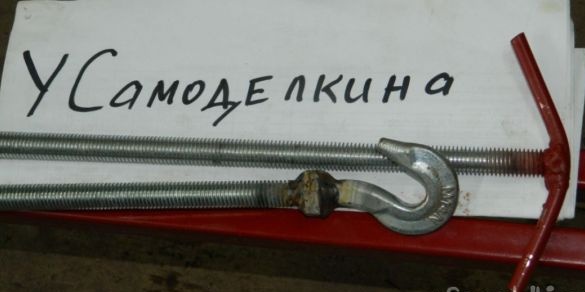

Haken aus M16-Bolzen. Nur durch Schweißen einer zehn Millimeter gebogenen Stange bis zum Ende. Der zweite Lanyard-Haken ersetzt den gerissenen Faden.

Die Mutter mit den Griffen ruht auf einem Schrägkugellager, um das Spannen der Kette zu erleichtern.

Fertiger Universal-Kreuzkopf

Der M16-Konstruktionsbolzen reicht für jeden Motor (nicht schwerer als 500 kg). Da es den Motor nur unterstützt, während das Auto daran arbeitet, das Getriebe zu entfernen, die Motorlager auszutauschen, die Seitenteile und dergleichen auszutauschen oder herauszuziehen. Ein anderer Motor wird verwendet, um den Motor zu entfernen. Zum Beispiel ein Kran, eine Hebevorrichtung oder eine Winde.