Wenn Sie häufig mit Holz arbeiten müssen, ist diese Anleitung für Sie. Heute werden wir herausfinden, wie man ein gutes Messer für die Holzverarbeitung herstellt. Darüber hinaus kann es für einen Schreiner, Schuhmacher und in der Tat für jeden Meister nützlich sein. Alles ist schnell aus vorbereiteten Materialien zusammengesetzt.

Materialien und Werkzeuge für hausgemacht:

- ein Stück Stahl mit hohem Kohlenstoffgehalt (der Autor wählte XC75);

- eine Schleifmaschine mit einer Trennscheibe oder einer Metallsäge im Extremfall;

- Bandschleifer (oder ein anderes geeignetes Werkzeug);

- zwei Stifte aus Messing oder anderem Metall mit einem Durchmesser von 6 mm;

- ein Stück Messingrohr mit einem Durchmesser von 10 mm;

- Epoxid;

- Hartholz zur Herstellung von Stiften;

- Klammern und Vierkant;

- trocknendes Öl;

- Marker und Lineal;

- 20 cm flache Lederschnur.

Der Prozess der Herstellung eines Messers:

Erster Schritt. Stahl schneiden

Bevor Sie mit dem Schneiden des Werkstücks beginnen, müssen Sie noch die Größe des zukünftigen Messers bestimmen. Für den Autor beträgt die Breite der Platte 3 cm. Die Hauptsache ist, eine gerade Linie zu zeichnen. Für diese Zwecke ist es am besten, einen Bremssattel und ein Lineal zu verwenden. Ein zu tiefes Kratzen der Linie wird nicht empfohlen, da es dann schwierig ist, sie zu entfernen.

Nun kann der benötigte Längenstreifen abgeschnitten werden. Der Autor hatte eine Länge von 15 cm. Um ein Stück gleichmäßig zu schneiden, muss ein Holzblock am Stahl befestigt werden und erst dann sollte er geschnitten werden.

Wenn Sie den Stahl der Länge nach auf die gewünschte Länge sägen, können Sie den Überschuss abschneiden.

Schritt zwei Werkstückausrichtung

Dieser Schritt ist für diejenigen erforderlich, die mehrere Klingen gleichzeitig herstellen möchten. Beide Rohlinge müssen zuerst mit Klebeband verklebt und dann mit einer Klammer festgezogen werden, damit sie sich nicht bewegen. Jetzt kommt der Bandschleifer zur Rettung. Damit müssen Sie beide Werkstücke auf der gleichen Ebene schleifen, dh absolut identisch machen.

Schritt drei Wir zeichnen ein Profil der zukünftigen Klinge

Der Autor legt das Klingenprofil selbst fest, welches er benötigt. Zeichnen Sie zuerst die Mittellinie und dann das Dreieck. Der Winkel der Klinge wird ebenfalls je nach Bedarf ausgewählt.

Schritt vier Wir bilden das Hauptprofil der Klinge

In diesem Schritt bildet der Autor mit dem Schleifer das Hauptprofil des Messers. Wenn Sie jedoch viel Metall entfernen müssen, können Sie es mit einer Schleifmaschine abschneiden und dann das Werkstück auf einer Bandmaschine schleifen.

Im gleichen Stadium wird die Rückseite des Messers geformt, es sollte eine halbkreisförmige Form haben.

Schritt fünf Lochmarkierung

Bohren Sie zum Befestigen des Griffs Löcher in das Werkstück.Zuerst müssen Sie alles sorgfältig markieren und dann einen Schlag verwenden. Der Durchmesser der Löcher wird in Abhängigkeit vom Durchmesser der Stifte ausgewählt.

Schritt sechs Löcher bohren

Jetzt bohrt der Autor Löcher in die Klinge, eine Bohrmaschine ist für solche Zwecke am besten geeignet. Zunächst werden die Löcher mit einem kleinen Bohrer als Zentrierlöcher gebohrt. Hier müssen Sie wenig oder WD40 verwenden, um die Erwärmung des Bohrers zu reduzieren. Nun, dann dehnen sich die Löcher auf den gewünschten Durchmesser aus.

Stifte werden in Löcher eingebaut, die näher am Ende der Klinge gebohrt werden. Und das extreme Loch wird benötigt, um ein Messingrohr zu installieren.

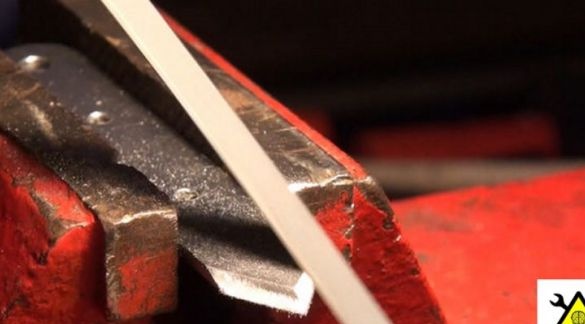

Siebter Schritt. Mach den Abstieg

Zu diesem Zeitpunkt wird das gesamte endgültige Messerprofil festgelegt. Bezeichnenderweise wird dieser Vorgang mit einem Bandschleifer einfacher und besser. Es ist wichtig, das Metall nicht zu überhitzen. Natürlich kann die Arbeit mit einer Datei ausgeführt werden, aber es wird alles lang und schwierig. Das Wichtigste dabei ist, die Pisten im gleichen Winkel zu halten.

Zuerst bildet der Autor den Abstieg auf der einen Seite und dann auf der anderen Seite. Im Falle eines Fehlers sollten Sie nicht sehr verärgert sein, da dieser leicht behoben werden kann.

Schritt acht. Debuggen

Vor dem Aushärten müssen die Hänge in perfekte Form gebracht werden. Für solche Zwecke verwendet der Autor eine kleine Datei. Sie können weiterhin Sandpapier verwenden. Auch in diesem Stadium kann das Messer bereits vor dem Aushärten zum ersten Mal geschärft werden.

Schritt neun. Wir wenden uns der Verhärtung des Messers zu

Zum Abschrecken von XC75-Stahl muss dieser auf eine Temperatur von 790-810ºC erhitzt und dann in Öl abgekühlt werden. Die Farbe des Metalls sollte im Bereich von Rot bis Hellrot liegen. Der Autor wärmt das Ganze mit Hilfe eines Brenners. Sie müssen versuchen, die Klinge gleichmäßig zu erwärmen, um das Eindringen von Feuer auf die Messerspitze zu vermeiden. Das Metall sollte sich von der Mitte bis zu den Enden erwärmen. Danach wird das Metall in Öl getaucht. Es wird Spritzer und viel Rauch geben, daher müssen Sie Augenschutz und Atmung verwenden.

Nachdem der Stahl abgekühlt ist, muss er überprüft werden. Wenn Sie mit einer Feile leicht auf die Klinge schlagen, sollten Sie ein Klingeln hören. Wenn Sie versuchen, das Blade mit einer Feile zu zerkratzen, sollte es nicht genommen werden. In diesem Fall wird die Klinge korrekt gehärtet.

Schritt zehn Lassen Sie das Metall los

Nach dem Aushärten wird der Stahl fest, aber spröde, so dass das Messer unter Last leicht brechen kann. Um es flexibler zu machen, muss das Metall erneut auf eine bestimmte Temperatur erhitzt werden. Zuvor wird jedoch mit Hilfe von Schmirgelpapier das verbrannte Öl von der Klinge gereinigt, da es dadurch nicht sichtbar ist, ob das Metall freigesetzt wurde.

Jetzt geht die Klinge mit einer Temperatur von 230ºC / 446ºF in den Ofen, dann sollte sie sich eine Stunde hinlegen. Daher sollte die Klinge eine Farbe zwischen hellgelb und blau haben. Nach dem Aufwärmen sollte die Klinge über Nacht allmählich abkühlen.

Schritt 11. Schleifen und polieren Sie das Messer.

Zunächst poliert der Autor die Oberfläche des Messers mit einem Schmirgelleinen der Körnung 600 und 1000. Es muss auf eine ebene Fläche geklebt und vorzugsweise mit Wasser angefeuchtet werden, um eine höhere Effizienz zu erzielen. Auch ein Bandschleifer wird zur Rettung kommen.

Schritt 12. Machen Sie den Griff

Insgesamt stellte der Autor drei Messer her und für jedes wurden verschiedene Holzarten verwendet. Dies sind Mahagoni, Wenge und japanische Buche.

Um den Griff herzustellen, müssen Sie zwei 3 cm breite Streifen schneiden, dh die Breite des Griffs. Noch hier werden zwei Stifte mit einem Durchmesser von 6 mm und ein Stück Messingrohr zur Befestigung der Pads benötigt.

Jetzt muss eine Seite des Griffs mit Klebeband auf die Klinge geklebt und Löcher gebohrt werden. Ebenso werden in der zweiten Hälfte Löcher gebohrt. Dann ist der Griff sehr einfach zu montieren. Sie können die beiden Teile weiterhin verbinden und durch ein Loch bohren.

Abschließend wird der Griff zusammen mit einer Klinge auf einem Bandschleifer geschliffen. Hier müssen Sie die Fasen entsprechend der Form der Klinge einstellen.

Schritt 13. Die Endmontagephase

Jetzt kann das Messer zusammengebaut werden. Beide Hälften werden sorgfältig mit Epoxidharz geschmiert und auf die Klinge gedrückt. Sie müssen auch daran denken, die Stifte zu installieren. Für eine zuverlässige Verbindung wird der Griff mit Klammern festgeklemmt. Der restliche Kleber kann sofort mit einem Papiertuch entfernt werden.

Jetzt muss nur noch gewartet werden, bis der Kleber getrocknet ist. Danach geht das Messer zum endgültigen Schleifen. Hier müssen die hervorstehenden Stifte abgeschnitten und dann alles bündig poliert werden.

Der letzte Schritt besteht darin, den Baum zum Schutz mit Leinöl oder Bienenwachs zu imprägnieren. Eine andere Klinge kann mit Wasserstein auf perfekte Schärfe gebracht werden. Um die Messer sicher aufzuhängen, rüstet der Autor sie mit Lederriemen aus.