In dem heutigen Artikel werden wir die Technologie betrachten, ein gutes starkes Messer aus Damaststahl herzustellen. Das Messer wird in einem traditionellen Stil hergestellt, dh durch Schmieden. Hier brauchen Sie einen Herd, Amboss, Hammer und viel Geduld.

Ein Merkmal von Damaststahl ist, dass bei seiner Herstellung verschiedene Metallarten durch Schmieden gemischt werden. Zuerst werden die Platten vorbereitet, dann geschweißt, erhitzt und dann wird das Werkstück gedreht, um alle Arten von Metall zu mischen.

Aufgrund der Tatsache, dass das Messer eine Gefahr für die Gesundheit darstellen kann, sollte es nicht in die Hände von Menschen mit instabiler Psyche gegeben werden.

Materialien und Werkzeuge zur Herstellung eines Messers:

Aus Materialien:

- Stahlplatten mit mindestens zwei Qualitäten (es ist wünschenswert, Stahl mit einem hohen Kohlenstoffgehalt zu verwenden, dann kann er gut gehärtet werden. Der Autor verwendete zwei Stahlsorten, nämlich 1095 und 15n20);

- Flussmittel (Borax wird benötigt, kann in einem Baumarkt gekauft werden);

- eine lange Stange (erforderlich, damit ein Werkstück zum Erhitzen in einem Ofen geschweißt werden kann);

- jedes Holz zur Auswahl;

- Epoxidkleber (vorzugsweise der schnell trocknet);

- Messingnieten;

- Leinöl oder andere Imprägnierung für Holz;

- Pflanzenöl zum Härten von Stahl;

- Eisenchlorid.

Aus den Werkzeugen:

- ein Amboss (vorzugsweise ein wirklich großer Amboss. Im Extremfall ein Stück Schiene, ein Vorschlaghammer und andere);

- Hammer (der Autor verwendet mit einem 1,3 kg schweren Querstürmer);

- Schweißen (es ist bequem für sie, die Platten miteinander zu schweißen und die Armaturen zu befestigen, aber wenn nicht, können Sie den Draht verwenden);

- eine Schmiedeschmiede (sie muss eine ziemlich hohe Temperatur haben, damit die Bleche zusammenschmelzen);

- Bandschleifer (Sie können eine Feile verwenden, dies erfordert jedoch viel Kraft und Geduld);

- Ofen (oder andere Vorrichtung zum Erhitzen von Metall zum Anlassen);

- eine Bohrmaschine oder Bohrmaschine;

- Schraubstock (sehr hilfreich im Prozess.

Der Prozess der Herstellung eines Messers:

Erster Schritt. Rohlinge sammeln

Zu diesem Zeitpunkt bereitet der Autor Leerzeichen vor. Es ist notwendig, die Platten auf die gewünschte Länge zu schneiden, der Autor ist 7,6x1,2 cm groß. Es ist wichtig zu berücksichtigen, dass es umso schwieriger ist, ein Messer zu schmieden, je größer das Werkstück ist. Vorläufige Schweißstellen müssen sorgfältig von Rost und Zunder gereinigt werden. Die Platten sind mit alternierenden Metallen gestapelt.

Abschließend muss ein Verstärkungsstück mit dem Werkstück verschweißt werden, damit es in den Ofen eingelegt werden kann. Anstatt die Bewehrung zu schweißen, kann das Werkstück natürlich mit einer langstieligen Zange herausgezogen werden.

Schritt zwei Wir schicken das Werkstück zum Ofen

Jetzt wird das Werkstück zuerst erhitzt und zuerst geschmiedet. Hornautor hausgemacht aus einer Gasflasche. Innen ist es mit feuerfestem Zement und Koolinwolle versehen. Da der Herd klein ist, kann er leicht auf die gewünschten Temperaturen erwärmt werden.

Das Metall muss auf eine kirschrote Farbe erhitzt werden. Nach dem Entfernen müssen Sie es sofort mit einem Braun bestreuen, um Zunder zu entfernen und Wechselwirkungen mit Sauerstoff zu vermeiden. Insbesondere müssen Sie versuchen, den Borax zwischen den Schlitzen der Platten zu füllen, damit sich das Metall gut mischt und so homogen wie möglich ist. Dieser Vorgang muss mehrmals durchgeführt werden, ggf. Entfernen der Waage.

Ferner erwärmt sich das Werkstück auf die Schmiedetemperatur, so der Autor, dies liegt im Bereich von 1260-1315 überC. Das Metall sollte hellgelb oder orange werden. Bevor Sie das Werkstück entfernen, müssen Sie sicherstellen, dass bereits ein Amboss und ein Hammer zur Hand sind, da das Metall abkühlt und Sie keine Zeit verlieren können.

Infolgedessen wird das Werkstück durch Schmieden gedehnt, so dass es gebogen werden kann.

Schritt drei Stahl umrühren

In diesem Schritt erwärmt sich das Werkstück viele Male und eignet sich zum Schmieden. Je öfter dies erfolgt, desto besser mischt sich das Metall. Zunächst muss das Werkstück so geschmiedet werden, dass es doppelt so lang wird wie es war. Dehnen Sie das Metall so gleichmäßig wie möglich. Dann wird in der Mitte eine Kerbe mit einem Meißel gemacht und das Werkstück in zwei Hälften gefaltet. Danach wird es erneut erhitzt und geschmiedet, bis die beiden Platten homogen werden. Insgesamt faltete der Autor das Metall viermal und erhielt schließlich 112 Schichten.

Wenn Sie mehrere Schichten binden, ist es wichtig, immer ein Braun zu verwenden und die Waage zu reinigen.

Die Formel zum Berechnen der Schichten lautet wie folgt: der Anfangsbetrag * 2 im Grad der Anzahl der Biegungen, d. H. 7 * 2 ^ 4 = 112).

Am Ende erwärmt sich das Werkstück wieder auf die Schmiedetemperatur, wird mit der Kante in die Nut des Ambosses eingeführt und spiralförmig verdreht. Dann muss diese Spirale wieder in eine rechteckige Form gebracht werden. Abschließend können Sie überprüfen, ob die Schichten homogen sind, indem Sie eine oder mehrere Kanten des Werkstücks abisolieren.

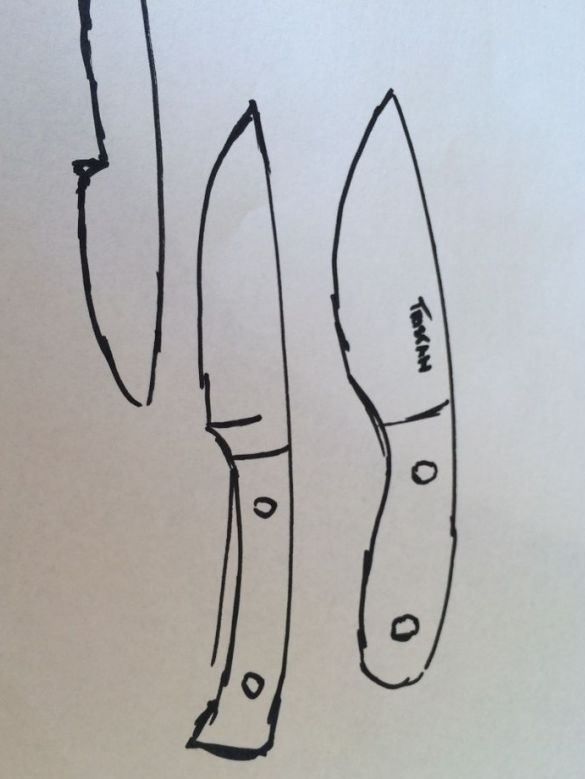

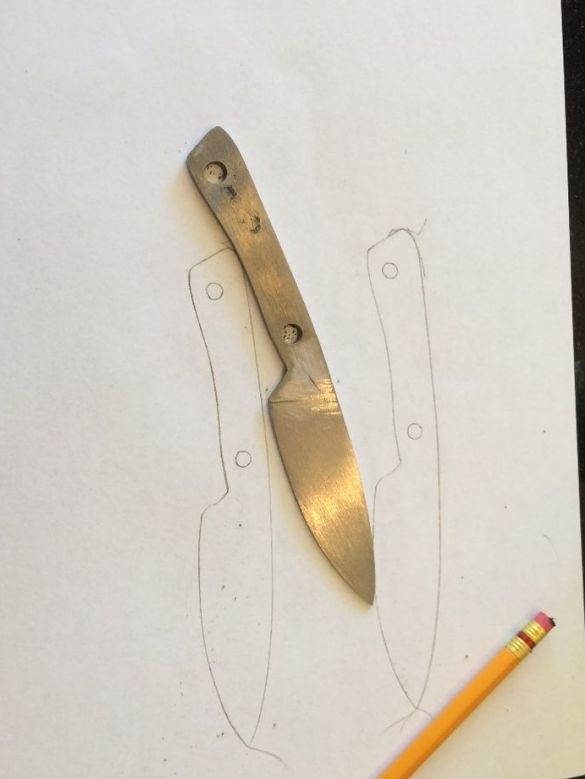

Schritt vier Hauptprofil schmieden

In diesem Stadium bildet der Autor das Hauptmesserprofil durch Schmieden. In diesem Stadium können Sie auch die Abschrägungen des Messers einstellen, so dass Sie später weniger an einer Schleifmaschine oder Feile arbeiten müssen, was im letzteren Fall sehr traurig ist.

Schritt fünf Schleifen Sie das Profil

Wenn Sie keine Schleifmaschine haben, benötigen Sie viel Zeit und Mühe, um diesen Schritt auszuführen. Hier benötigen Sie eine Feile und eine Mühle.

Bohren Sie gegen Ende des Schleifens Löcher, um den Griff im Werkstück zu sichern. Trotzdem müssen einige Details mit einer Feile mit einer Körnung von 400 finalisiert werden. Sie müssen das Messer auch zuerst schärfen, aber nicht scharf machen, da es beim Aushärten schief werden kann.

Schritt sechs Metallhärten

Das Härten ist ein sehr entscheidender Moment bei der Herstellung eines Messers. Die Stärke der zukünftigen Klinge hängt davon ab, und wenn die Technologie verletzt wird, kann das Werkstück überhaupt vollständig zerstört werden. Zunächst sollte Stahl so weit wie möglich freigesetzt werden. Dies geschieht so, dass das Metall beim Abschrecken nicht führt und sich die Klinge nicht verzieht. Das Metall wird durch mehrmaliges Erhitzen auf eine Temperatur freigesetzt, bei der Stahl nicht mehr von einem Magneten angezogen wird. Insgesamt sollten solche Erwärmungen zwischen drei und fünf liegen. Stahl sollte im Freien allmählich abkühlen.

Danach kann der Stahl gehärtet werden. Es wird erneut auf eine kritische Temperatur erhitzt und dann in warmes Öl abgesenkt.Stahl mit hohem Kohlenstoffgehalt muss nicht in Wasser abgeschreckt werden, da er das Metall zu schnell abkühlt und zusammenbricht.

Nach dem Aushärten muss der Stahl losgelassen werden, damit er nicht spröde wird. Dazu wird das Werkstück in einen Ofen mit einer Temperatur von 205 Grad gestellt und eine Stunde lang erhitzt. Dann muss sie allmählich abkühlen dürfen.

Siebter Schritt. Klingenätzung

Beim Ätzen erhält die Klinge ein charakteristisches Muster. Das Ganze geschieht chemisch ohne Stromverbrauch. Eisenchlorid sollte gemäß den Anweisungen hergestellt werden, der Autor hat drei Teile Wasser und einen Teil Eisenchlorid. Das Altern dauert nur 3-5 Minuten.

Schritt acht. Wir sammeln den Griff und schärfen das Messer

Es gibt viele Techniken zur Herstellung von Griffen für Messer. Sie können verschiedene Holzarten, Tierhörner, Knochen, Kunststoff und andere Materialien verwenden. Der Autor entschied sich für die Verwendung von Kirschen und Messingnieten, und alles ist klassisch mit Epoxidkleber verbunden. Abschließend wird der Stift mit 400 Körnern poliert und anschließend gründlich in Leinöl eingeweicht.

Am Ende muss das Messer nur noch geschärft werden. Der Autor verwendet für solche Zwecke einen gewöhnlichen Schleifstein. Um die Klinge perfekt zu machen, können Sie Wasserstein verwenden und die Korngröße schrittweise verringern.

Die Gesamtlänge des Messers betrug ca. 15 cm.