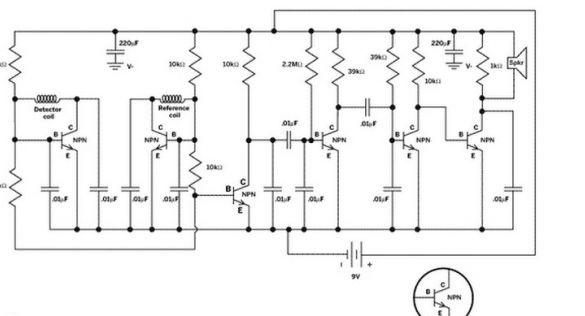

Überlegen Sie, wie Sie einfach und sehr leistungsfähig machen können. Metalldetektor basierend auf zwei miteinander verbundenen Oszillatoren. Ein Oszillator in diesem Schema ist fest und der andere ist davon abhängig, und seine Frequenz hängt davon ab, ob sich Metallgegenstände in der Nähe befinden oder nicht. Aufgrund der Tatsache, dass die Schwebungsfrequenz der Oszillatoren weniger als 100 kHz beträgt, können diese Schläge in Kopfhörern oder in der Dynamik gehört werden. Wenn sich unter der Spule ein Metallgegenstand befindet, ändert sich der Klang.

Alle Arten von Metallen ändern die Frequenz unterschiedlich, sie können sie erhöhen oder senken.

Materialien und Werkzeuge für hausgemacht:

- einseitige Kupfer-Mehrschicht-Leiterplatte mit den Abmessungen 114,3 mm x 155,6 mm;

- fünf Kondensatoren 0,1 μF;

- fünf Kondensatoren 0,01 μF;

- zwei Elektrolytkondensatoren 220μF;

- PEL-Draht mit einem Durchmesser von 0,4 mm;

- Buchse für Kopfhörer und Kopfhörer;

- 9V Batterie;

- Stecker zum Einlegen der Batterie;

- wechseln;

- Sechs Transistoren Typ NPN, 2N3904;

- Draht Typ 22 AWG oder Querschnitt - 0,3250 mm2 den Sensor anschließen;

- kabelgebundener Lautsprecher;

- ein kleiner Lautsprecher von 8 Ohm;

- PVC-Gewinderohr mit einem Durchmesser von 1/2;

- Holzdübel Größe 1/4;

- Holzdübel 3/4 ′;

- Holzdübel 1/2 ′;

- Epoxid;

- Sperrholz 1/4 ';

- Tischlerkleber.

Aus den Werkzeugen:

- 3/4 "Bohrer zum Schneiden von Löchern;

- Bohren mit Bohrern;

- elektrisches Bügeleisen;

- eine Metallsäge;

- Laserdrucker;

- ein Oszilloskop oder Multimeter mit einem Frequenzmesser;

- Sandpapier und mehr.

Der Prozess der Herstellung eines Metalldetektors:

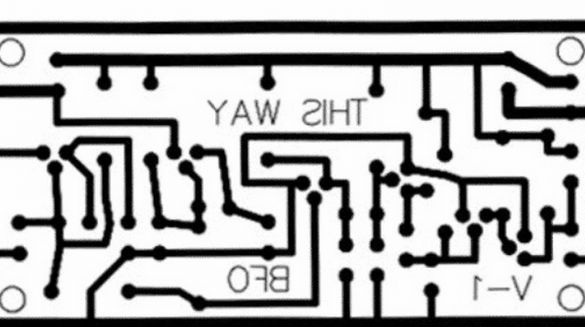

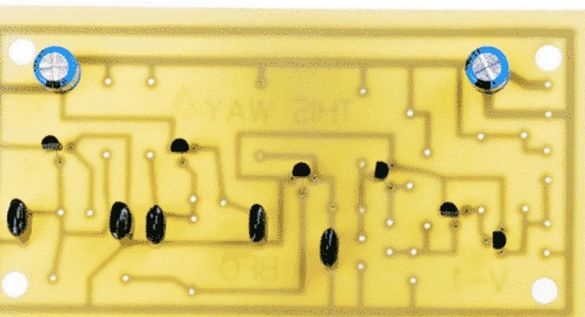

Erster Schritt. Wir machen eine Leiterplatte

Der erste Schritt ist das Herunterladen des Board-Designs:

Online-Datei anzeigen:

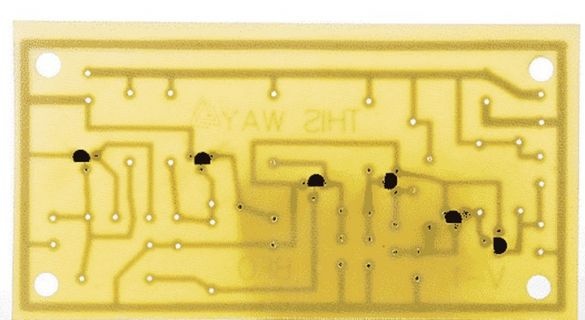

Als nächstes muss die Platte gedruckt und auf eine Kupferplatte geätzt werden. Der Autor verwendete für solche Zwecke einen Laserdrucker, bei dem der Toner dann mit einem Bügeleisen auf die Platine übertragen wird. Infolgedessen wirkt der Toner beim Ätzen wie eine Maske und schützt die Metallpfade.

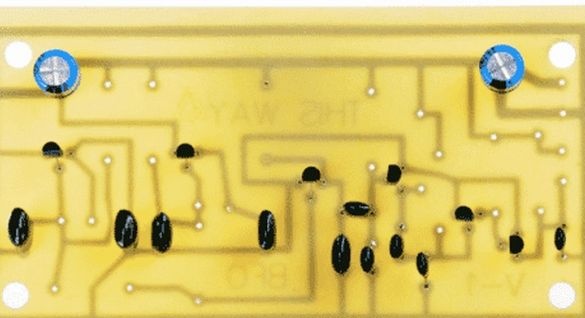

Schritt zwei Montage Installation von Transistoren und Elektrolytkondensatoren

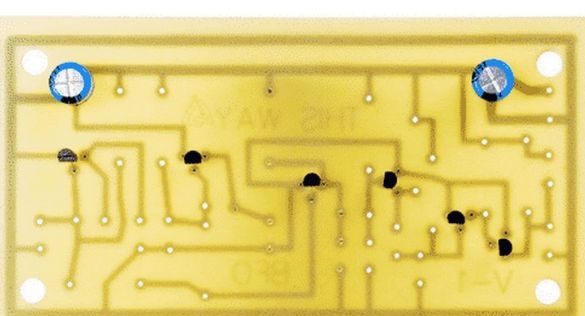

Der Autor begann mit dem Zusammenbau der Schaltung mit der Installation von Transistoren und Elektrolytkondensatoren. Zuerst müssen Sie sechs NPN-Transistoren löten. Hier ist es wichtig, nicht zu verwirren und sicherzustellen, dass die Beine des Transistors an Ort und Stelle sind. Das Basisbein befindet sich fast immer in der Mitte.Anschließend müssen Sie zwei Elektrolytkondensatoren mit einer Kapazität von 220 μF löten.

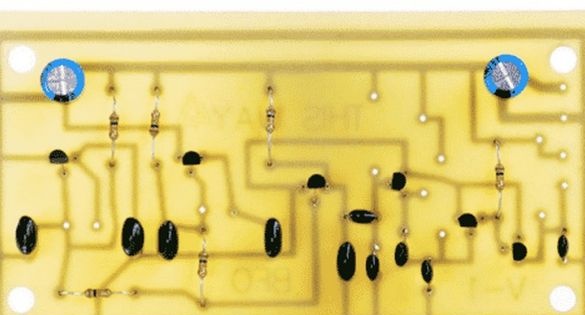

Schritt drei Polyesterkondensatoren und -widerstände

Der nächste Schritt ist die Installation von Widerständen und Polyesterkondensatoren. Insgesamt müssen Sie die fünf Polyesterkondensatoren mit einer Kapazität von 0,1 μF an den im Bild angegebenen Stellen löten. Dann können Sie weitere 5 Kondensatoren mit einer Kapazität von 0,01 μF löten. Aufgrund der Tatsache, dass Polyesterkondensatoren keine Polarität haben, können sie nach Belieben gelötet werden.

Nun, am Ende dieses Schritts müssen Sie sechs 10-kΩ-Widerstände löten. Ein solcher Widerstand ist farbcodiert - braun, schwarz, orange, gold.

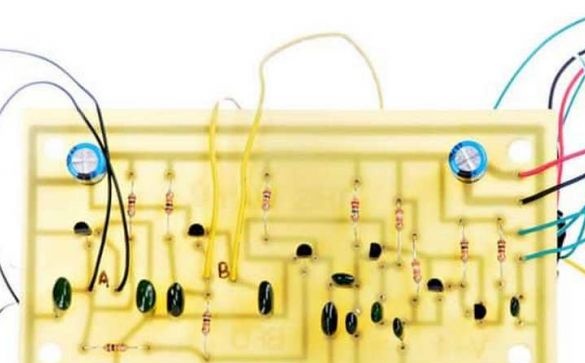

Schritt vier Die letzte Stufe der Montageschaltung

Das Befüllen der Schaltung mit elektronischen Elementen steht kurz vor dem Abschluss. Zu diesem Zeitpunkt müssen Sie einen Widerstand bei 2,2 mOhm (Markierung - rot, rot, grün, gold) und zwei bei 39 kOhm (Markierung - orange, weiß, orange, gold) installieren. Nun, jetzt bleibt der letzte 1 kΩ Widerstand zu löten, er ist markiert - braun, schwarz, rot, gold.

Am Ende der Montage der Platine werden alle erforderlichen Drähte darauf gelötet. Der Einfachheit halber ist es am besten, Drähte in verschiedenen Farben zu verwenden. Ein rot / schwarzes Paar wurde für die Stromversorgung verwendet, ein grünes Paar für die Audioausgabe, schwarz für eine Referenzspule und gelb für eine Detektionsspule.

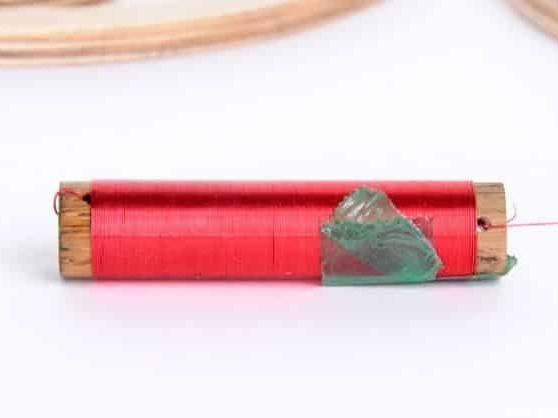

Schritt fünf Spulen sammeln

Der Metalldetektor enthält zwei Spulen. Sie müssen die Montage von der Referenzspule aus starten. Für diese Zwecke benötigen Sie einen 0,4 mm dicken Draht. Für die Basis benötigen Sie ein Stück des Dübels mit einem Durchmesser von 13 mm und einer Länge von 50 mm. Im Dübel müssen Sie drei Löcher bohren, eines in voller Länge und die anderen zwei über die Kanten. Durch diese Löcher wird ein Draht geführt.

Jetzt können Sie den Draht wickeln. Es muss so weit gewickelt werden, wie es in einer Schicht auf den Dübel passt. An jedem Ende müssen Sie einen Vorrat an Holz 3-4 mm lassen. Laut dem Autor funktioniert die korrekte Wicklung des Drahtes, der um den Dübel gewickelt wird, nicht. Sie müssen den Draht in der Hand halten und den Dübel drehen, damit der Draht so gleichmäßig wie möglich auf dem Dübel liegt.

Jeder Draht muss durch ein senkrechtes Loch und dann eines der Enden durch die innere Längsrichtung gezogen werden. Wenn die Spule vollständig gewickelt ist, muss die Wicklung mit Klebeband befestigt werden.

Es ist auch wichtig, nicht zu vergessen, dass der Draht mit Lack beschichtet ist und diese Beschichtung vor dem weiteren Zusammenbau entfernt werden muss. Es kann mit Sandpapier verbrannt oder gereinigt werden.

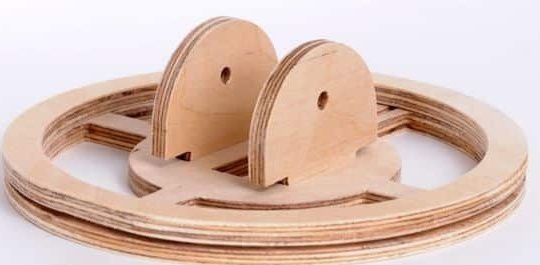

Für eine Suchspule wird Sperrholz mit einer Dicke von 6 bis 7 mm benötigt. Aus diesem Sperrholz wird eine Basis hergestellt, ein Körper für eine zukünftige Spule. Nachdem Sie die Basis hergestellt haben, müssen Sie 10 Drahtwindungen mit einem Querschnitt von 0,4 mm in die Nut wickeln. Der Autor hat einen Spulendurchmesser von 152 mm.

Der Griff am Halter muss mit Holz oder anderen nichtmetallischen Materialien montiert sein, da sonst der Metalldetektor immer das Vorhandensein von Metall anzeigt.

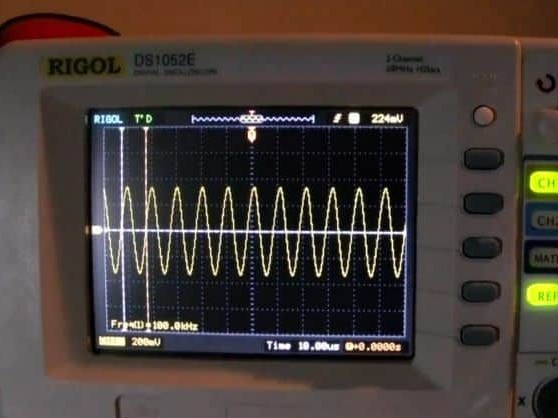

Die letzte Etappe. Anpassung

Am Ende muss der Metalldetektor konfiguriert werden. Das Wesentliche beim Einstellen ist das Erreichen einer Frequenz von nicht mehr als 100 kHz auf der Referenzspule. Der Autor verwendete für solche Zwecke ein Oszilloskop. Wenn es jedoch keine gibt, ist ein Multimeter mit einer Funktion zur Bestimmung der Frequenz geeignet.

Um die Frequenz der Spule zu erhöhen und die Induktivität zu verringern, wird die Spule gekürzt. Dem Autor gelang es, eine Frequenz von 100 kHz bei einer Spulenlänge von 31 mm zu erreichen.