Verbessern vorheriges Design Der Reflektor-Strahler wollte den Lichtfluss der LED stärker in Richtung Zentrum fokussieren. Die konische Form des Reflektors selbst bot sich an, da sie fast vollständig der Form eines Parabolspiegels entspricht. Nach einigen Berechnungen und Experimenten haben wir die folgende Konstruktion

Um solche Schönheit zu schaffen, benötigen Sie:

- Aluminium (Kupfer- oder Blechdose) ohne Kratzplatte mit einer Dicke von bis zu 1 mm und einer Größe von 40 x 35 mm

- Einschichtige Folientextolithplatte mit einer Größe von 20x15 mm

- Superhelle LED, Lötkolben, zwei Kontaktdrähte, eine oder zwei Büroklammern

- ein wenig Wärmeleitpaste

- Flachzange (Rundzange), Bügelsäge (Schere) auf Metall, Feilen, Kompass, kleine Bohrmaschine

- gerade Arme, um die richtigen gekrümmten Oberflächen zu erhalten

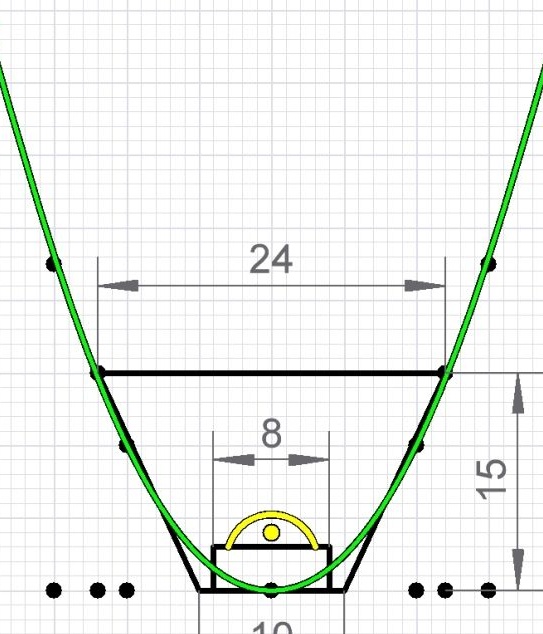

Die Theorie ist dieselbe. Um einen parallelen Lichtstrahl zu erhalten, muss der LED-Kristall genau im Fokus des Parabolspiegels installiert werden. Hier ist ein Bild aus einem früheren Artikel

Es wurde beschlossen, die Abmessungen gleich zu lassen, aber jetzt beträgt die Größe 24 mm - dies ist der Durchmesser des Kreises. Es stellte sich heraus, dass es einfacher war, die Form des Kegels durch Biegen von zwei Halbkegeln vom Werkstück zu erhalten. Daher haben wir die Länge der Bögen von zwei Halbkegeln. Auch aus der Figur haben wir die Radien dieser Bögen. Als Ergebnis erhalten wir den folgenden Scan:

Es stellte sich heraus, dass es noch einfacher als das vorherige war. Die einzige Schwierigkeit besteht darin, ihm die richtige Form zu geben, da die Genauigkeit der Fokussierung des Lichtstrahls davon abhängt.

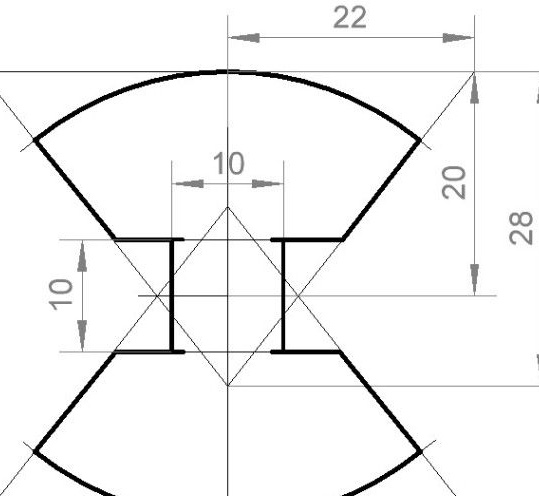

Hier ist ein Beispiel für das Markieren eines Werkstücks auf einem Aluminiumblech:

Das Markup enthält nichts Kompliziertes. Es ist nicht erforderlich, Grad, Länge der Bögen usw. zu berechnen. Zuerst werden alle geraden Linien gezeichnet, und dann werden zwei Bögen mit einem Radius von 28 mm zum Schnittpunkt mit den geraden Linien gezeichnet, und die Markierung ist fertig.

Das Material für den Reflektor-Strahler kann Aluminium, Kupfer oder Zinn aus einer Dose sein. Kupfer und Zinn sind noch bevorzugter, da sie verlötet werden können. Die Dicke des Materials sollte eine ausreichende strukturelle Festigkeit bieten.Für Aluminium sind es nicht weniger als 0,5 mm.

Jetzt wird das Werkstück geschnitten und gebogen. Es ist wünschenswert, es mit einer Bügelsäge zu schneiden, aber wenn es sehr faul ist, können Sie auch eine Metallschere verwenden, wie unten gezeigt. Dann müssen die Kanten mit einer Datei geebnet werden.

Biegen Sie den Reflektor vorsichtig, um die reflektierende Oberfläche mit dem Werkzeug nicht zu zerkratzen. Nach all diesen Prozeduren erhalten wir Folgendes:

Noch am Werkstück waren „Ohren“ - zwei rechteckige Streifen. Sie können sie erst abschneiden, nachdem der Reflektor gebogen wurde. Oder sie können wie unten gezeigt unter die LED gebogen werden:

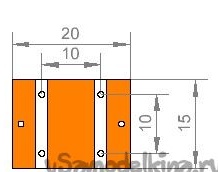

Als nächstes wird Teil Nr. 2 ausgeschnitten - ein rechteckiges Kontaktfeld aus einem einschichtigen Folientextolit. Es ist genau das gleiche wie in der vorherigen Version des Reflektors. Seine Abmessungen betragen 20x15 Millimeter, es werden 4 Löcher mit einem Durchmesser von 1 mm zur Montage und zwei Löcher für Drähte gebohrt. Überschüssiges Kupfer wird mit einem Messer oder einer Feile entfernt. Kontaktflächen sind für Zinn nicht überflüssig.

Danach werden der Reflektor und der Textolit zusammengeklebt und verdreht. Eine Büroklammer kann als Draht dienen. Der Durchmesser und die Festigkeit des Materials sind für sie geeignet. Sie müssen es beim Verdrehen nur nicht einklemmen, da sonst der Draht leicht brechen kann. Darüber hinaus ist es leicht verzinnt und verlötet. Dies kann bei der Herstellung von Reflektor-Strahler-Montagen nützlich sein.

Jetzt können Sie die LED installieren. Auf dem Kühler am Installationsort wird Wärmeleitpaste aufgetragen, eine LED sitzt darauf und die Leitungen zu den Pads sind versiegelt. In diesem Fall ist es wünschenswert, die LED an den Kühler zu drücken. Wenn die „Ohren“ des Kühlers verbogen wurden, erreichen die Ergebnisse der LED die Pads nicht. Dann hilft es, den Draht, der mit dem Kontaktfeld verlötet ist, zu löten, wie in der Abbildung gezeigt.

Es ist klar, dass die Kontakte der LED das Kühlergehäuse nicht berühren dürfen.

Nun, das ist alles. Der letzte Schliff besteht darin, zwei Hälften des Kegels zusammen zu befestigen. Wenn das Kühlermaterial Kupfer oder Zinn war, werden die Hälften einfach verlötet. Wenn der Kühler wie in diesem Fall aus Aluminium besteht, werden die Hälften durch Auftragen von Klebstoff von der Außenseite des Reflektors geklebt. Diese scheinbar Kleinigkeit ist sehr wichtig, da die Stärke des Gehäuses jetzt erheblich zunehmen wird.

Jetzt verbinden wir uns (beobachten die Polarität) und genießen das Ergebnis. Der Umfang dieses Designs ist am vielfältigsten, von Desktop-Mini-Lampen und Hintergrundbeleuchtung bis hin zu hausgemachten Taschenlampen