Mit dem Einsetzen des kalten Wetters sind viele mit einer Situation konfrontiert, in der es notwendig ist, einen Raum zu heizen, aber aus verschiedenen Gründen kann dies nicht mit einer Zentral- oder Gasheizung durchgeführt werden. Eine ausgezeichnete Lösung für dieses Problem ist die Verwendung eines Dickbauchofens zum Erhitzen. Hast du keinen Dickbauchofen? Es spielt keine Rolle, wer die notwendigen Werkzeuge und vor allem das Verlangen besitzt, kann es tun.

Das erste ist, was man daraus machen soll? Beachten Sie bei der Auswahl eines Metalls für einen zukünftigen Dickbauchofen und, was wichtig ist, seine Dicke Folgendes: Ein zu dickes Blech, nämlich 7-8 mm oder mehr, erwärmt sich lange, was bedeutet, dass der größte Teil der bei der Verbrennung von Brennholz entstehenden Wärme nicht anfällt das Haus heizen, während das Metall erhitzt wird. Es gibt eine umgekehrte Vorgehensweise: Zu dünnes Metall kollabiert schnell und verformt sich unter dem Einfluss hoher Temperaturen, was bedeutet, dass es auch für die Herstellung von Dickbauchöfen ungeeignet ist.

Die beste Wahl für unseren Ofen ist Metall mit einer Dicke von etwa 4 mm, was für die Herstellung eines Dickbauchofens optimal ist.

Um einen einfachen und zuverlässigen Dickbauchofen herzustellen, benötigen wir:

- eine Zeichnung mit zuvor durchdachten Abmessungen des Ofens selbst;

- ein Blech, dessen Abmessungen den Abmessungen des zukünftigen Dickbauchofens entsprechen müssen;

- Stahlecken;

- mehrere Metallrohre mit unterschiedlichen Durchmessern;

Schweißvorrichtung;

- ein improvisiertes Werkzeug wie eine Zange, ein Schraubstock und andere.

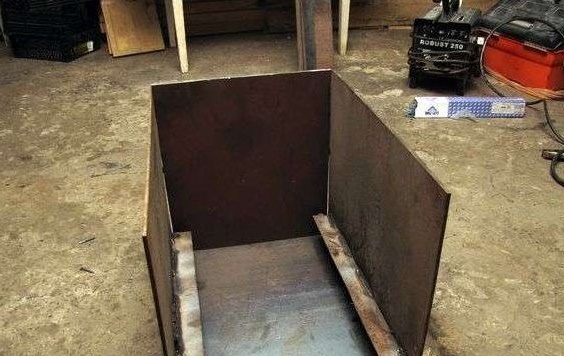

Der Hauptteil des Dickbauchofens, nämlich sein Körper, wird in Form einer Art rechteckiger Box hergestellt. Dazu müssen die Hauptebenen im Voraus vorbereitet werden: zwei Seitenwände, eine untere, eine obere und eine hintere.

Warum gibt es kein Frontend? Tatsache ist, dass sich die Vordertür des Dickbauchofens und das Gebläse befinden werden, sodass wir den vorderen Teil etwas später separat behandeln werden.

Wir beginnen an den Seitenwänden. Wir schweißen sie in einem Winkel von 90 Grad an den Boden des zukünftigen Dickbauchofens und helfen uns dabei mit einem Quadrat oder einer Ebene. Nachdem wir zuvor ihre Position relativ zum Boden umrissen haben, greifen wir sie durch Schweißen. Nachdem wir die korrekte Position der Wände überprüft haben, schweißen wir sie. Als nächstes schweißen wir die Rückseite des Ofens und fahren mit der inneren Anordnung des Dickbauchofens fort.

Von innen kann unser Dickbauchofen schematisch in drei Teile unterteilt werden: Rauch, Feuerraum und Aschenpfanne.

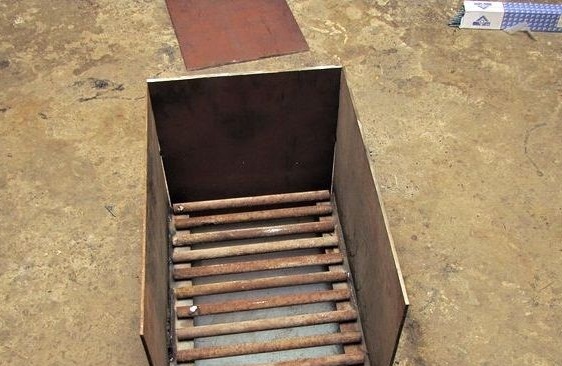

Wir beginnen mit der Anordnung der Aschenpfanne. Zu diesem Zweck schweißen wir von der Innenseite des Ofens an den Seitenwänden Ecken über die gesamte Länge der Wände in einer Höhe von etwa 10 bis 15 Zentimetern vom Boden. Als nächstes fahren wir mit der Herstellung des Gitters fort.

Der Grill besteht aus zwei Metallstäben und Metallstreifen, die mit einer Breite von etwa 3 Zentimetern und einer Schweißstufe von etwa 5 Zentimetern angeschweißt sind. Die Länge jedes Streifens sollte der Breite unseres Ofens entsprechen, damit er sich von Wand zu Wand im Inneren befindet.

Beachten Sie, dass Sie den Rost nicht mit dem Ofen verschweißen müssen, er sollte leicht abnehmbar sein, damit es in Zukunft keine Probleme mehr gibt, den Ofen von Asche zu reinigen.

Nachdem wir mit dem Grill fertig sind, installieren wir den Reflektor. Schweißen Sie dazu zwei parallele Metallstangen in den Dickbauchofen an den Seitenwänden im oberen Teil. Nachdem wir mit den Stangen fertig sind, installieren wir einen Reflektor auf ihnen. Achten Sie darauf, dass sich der Reflektor stärker erwärmt als andere Teile des Dickbauchofens. Daher muss er aus dickem Metall mit einer Dicke von etwa anderthalb Zentimetern hergestellt werden. Wir und der Grill machen den Reflektor abnehmbar, damit der Ofen in Zukunft bequem und einfach gereinigt werden kann.

Jetzt gehen wir zur letzten Stufe über - wir schweißen die Oberseite des Dickbauchofens, wobei das Loch für den Schornstein im Voraus gemacht wird. Nachdem wir das „Dach“ des Ofens geschweißt haben, fahren wir mit seinem vorderen Teil fort. Wir schweißen den oberen Jumper und den Jumper, der die Türen der Aschenwanne und des Ofens selbst trennt. Der Bezugspunkt für den zweiten Sturz ist der Rost, der die Aschenpfanne und den Ofen trennt. Was die Abmessungen solcher Türen betrifft, ist die Hauptsache Ihre Bequemlichkeit. Türen sind notwendig, damit Sie Brennholz bequem in den Ofen legen und die Asche vom Boden reinigen können. Außerdem müssen ein Gitter und ein Reflektor durch die Tür gehen, wenn Sie sie plötzlich benötigen.

Nachdem Sie den Topfbauchofen gesammelt haben, müssen Sie ihn an den Metallbeinen anbringen, die aus einem gewöhnlichen Metallrohr oder einer Metallecke bestehen können, die an den Seiten des Topfbauchofens angeschweißt ist.

Nachdem wir den Dickbauchofen auf die Beine gestellt haben, schweißen wir einen Schornstein aus einem Rohr mit einem Durchmesser von etwa 15 Zentimetern und genießen die Hitze unseres Dickbauchofens.

Jetzt haben Sie keine Angst vor Frost!