Dünne Bohrer mit einem Durchmesser von weniger als einem Millimeter brechen sehr leicht, wenn Sie beim Bohren keine strikte Senkrechte zum Werkstück einhalten. Daher ist es ratsam, eine Mikrobohrmaschine zu verwenden, um Bohrer und Geld zu sparen.

Auf dem Foto - Meine Maschine als eine von vielen Möglichkeiten.

Kleiner Videotest

[media = http: //youtu.be/s-LWQv_1qeY]

In den meisten Fällen wird eine solche Bohrmaschine von Heimwerkern aus improvisierten Materialien hergestellt.

Ich schlage vor, Sie schauen sich meine Version an hausgemacht -- Von was es war! --.

PUNKT 1. Materialien und Werkzeuge:

• Mechanismus eines alten Vergrößerers

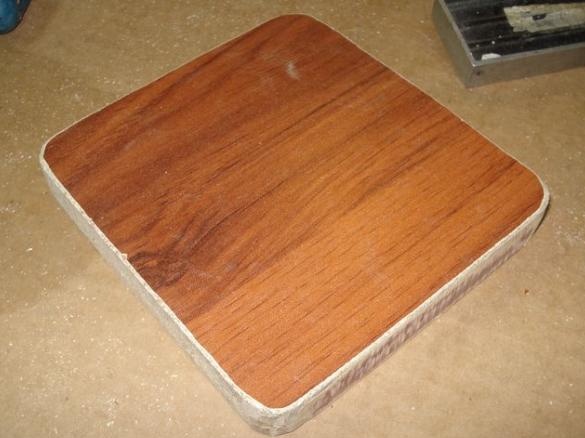

• Ein Stück Spanplatte

• Mikrobohrer (hausgemacht)

• Elektro-Stichsäge

• Bohrmaschine

• Klemme, Quadrat, Lineal, Bleistift

• Tippen Sie auf M3, M9, 5 Stk. Schrauben M3

• Feder (optional)

PUNKT 2. Schlosser.

Hier ist ein so alter Mechanismus, der Schärfer des sowjetischen Vergrößerers, der an meinem Arm aufgetaucht ist, und deshalb wurde beschlossen, ihn für dieses Gerät zu verwenden.

Wenn Sie kein Linkshänder sind, müssen Sie den Griff auf der gegenüberliegenden Seite neu anordnen.

Wir schrauben die beiden Platten der Befestigungsmechanik ab und drehen den Griff.

Tragen Sie sofort Fett auf die Rotationseinheit auf, ohne das Antriebsrad schmieren zu müssen.

Wir entfernen die Gummi-Riffelung, die wir nicht benötigen.

Wir werden eine geeignete Feder auswählen und installieren, um den Rückwärtsgang zu erleichtern.

Markieren wir auf der Spanplatte ein Quadrat mit Seiten 120x120 mm.

Wir befestigen das Werkstück mit einer Klammer und schneiden den Sockel für die Maschine aus.

Wir markieren die Kontur eines geeigneten Rohres, um die Ecken abzurunden.

Wir bearbeiten Ecken und Kanten auf einem Schleifstein.

Es stellte sich heraus, dass hier ein solches Fundament (Minibett) ist.

Wir werden einen Steuerknopf (Vorschub) aus dem Laminat machen.

Wir zeichnen sein Aussehen.

Wir skizzieren die Punkte für die Befestigungsschrauben.

Bohren Sie Löcher mit einem Bohrer d = 4 mm.

Mit einer Stichsäge entlang der Kontur sägen.

Wir verarbeiten es auf einem Schleifstein, runden scharfe Kanten ab und probieren es an.

Kombinieren Sie die Löcher mit den konvexen Vorsprüngen am Griff.

Wir verschieben die Ausrichtung in der Mitte.

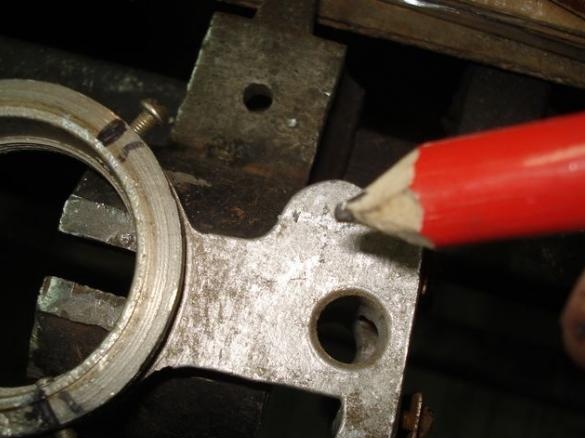

Wir markieren mit einer scharfen Ahle einen Bohrpunkt.

Wir bohren ein Loch d = 2,5 mm.

Wir kombinieren und fixieren beide Löcher mit einer Ahle und skizzieren den zweiten Punkt zum Bohren.

Wir bohren das zweite Loch.

Wir wählen die passenden M3-Schrauben.

Wir schneiden den entsprechenden M3-Gewindebohrer. Das Schneiden erfolgt sehr sorgfältig, hin und her, hin und her, Stück für Stück, damit die Späne gut gereinigt werden und die zerbrechlichen Schaufeln nicht platzen.

Dadurch ist der Faden von hoher Qualität.

Wir probieren an, wie alles passt.

Wir skizzieren den Befestigungspunkt der Mechanismusachse an der Basis des Bettes.

Bohren Sie in mehreren Schritten ein Loch d = 9 mm.

Wir versuchen zu versuchen, wie ein Mikrobohrer zum Montagering des Mechanismus passt.

Die Halterung muss um 180 Grad angebracht werden. Wir zerlegen die Halterung wieder und klappen die Halterung auf der Achse auf, sammeln in umgekehrter Reihenfolge.

Jetzt hat sich die Gangreserve erhöht.

Wir skizzieren drei Punkte für die Löcher der Motorbefestigungsschrauben und ordnen sie mit einem Dreieck an.

Bohren Sie mit einem Bohrer d = 2,5 mm.

Schneiden Sie den M3-Faden mit einem Hahn ab.

Wir wählen drei M3-Schrauben mit geeigneter Länge aus.

Folgendes sollte passieren.

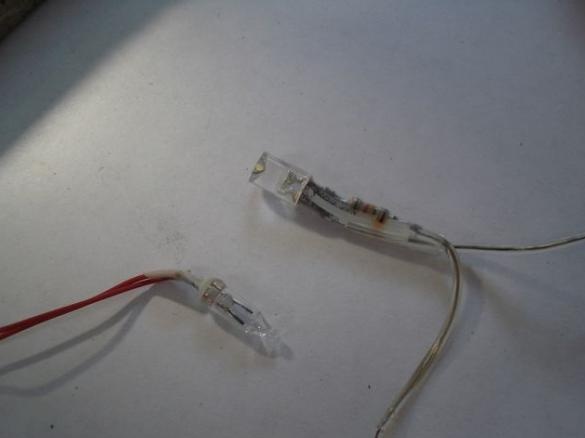

Zum einen bohren wir ein Loch für die Glühbirne (LED) der Beleuchtung des Arbeitsbereichs.

Wir neigen den Bohrer zur Mitte des Bettes, so dass die LED direkt in den Arbeitsbereich leuchtet.

Wir bohren das Loch nicht ein wenig bis zum Ende, damit wir einen Narbenbegrenzer für die Glühbirne bekommen.

Wir montieren den Motor auf die gewünschte Höhe und klemmen ihn gleichmäßig mit Schrauben fest.

Wir treiben den M9-Faden in die Spanplatte.

Wir drehen die Achse und die Gegenmutter.

Setzen Sie den Einzugsgriff ein.

Wir lösen die Schrauben des Hebemechanismus und stellen den erforderlichen Winkel zum Anheben des Griffs ein, schrauben ihn zurück.

Es sieht so aus.

Aufgrund des Vorhandenseins eines geteilten Rohrs am Motorgehäuse erfolgt eine gleichmäßige und starke Klemmung des Bohrers mit nur leichtem Anziehen der drei Befestigungsschrauben.

Bohren wir ein kleines Loch für die zukünftige Montage des Stromkabels.

Damit ist der Schlosser fertig.

PUNKT 3. Elektriker.

Nehmen Sie je nach Spannung des Motors eine geeignete Glühlampe mit und installieren Sie gegebenenfalls einen Abwärtswiderstand.

Löten Sie die Drähte an die Motorklemmen.

Zur Isolierung und einfachen Installation verwenden wir ein Schrumpfrohr.

Stellen Sie die Glühbirne an ihren Platz.

Wir befestigen das Kabel mit zwei Drahtwindungen.

Alles ist fertig.

PUNKT 4. Arbeit einchecken.