Eine elektrische Kreissäge ist in jedem Haushalt eine sehr nützliche Sache, je nach Bedarf liegt sie nach einer elektrischen Bohrmaschine möglicherweise an zweiter Stelle. Wenn Sie die Säge verwenden müssen und nicht besonders oft, immer noch bei der geringsten Gelegenheit, Teile herzustellen, empfehle ich, eine solche Maschine zu kaufen. Die Säge der vorgeschlagenen Ausführung kann nicht nur mit einem Sägeblatt mit einem Durchmesser von bis zu 200 mm ausgestattet werden, sondern auch mit Schneid- und Schleifscheiben, einem Fräser und einem universellen Holzbearbeitungskopf.

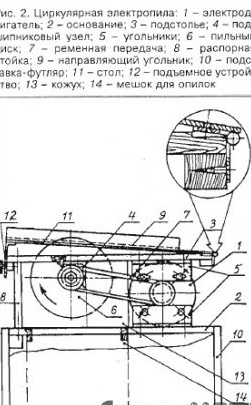

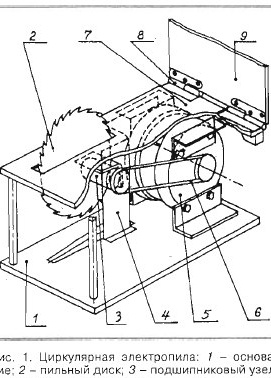

Die Hauptkomponenten der elektrischen Säge in der vorgeschlagenen Ausführungsform haben signifikante strukturelle Änderungen erfahren, die mit struktureller Verstärkung und Layoutänderungen verbunden sind: Die Einheit ist rahmenlos (Fig. 1). Im Gegensatz zum Prototyp bietet diese Sägekonstruktion nicht nur das Sägen von Holz, sondern auch das Hobeln und Fräsen. Auch das Schärfen und Schneiden von Werkzeugen ist möglich.

Grundlage dieser Konstruktion ist ein Elektromotor aus einer Waschmaschine, beispielsweise Typ DAO-A. Der Vorteil dieses Elektromotors ist seine außergewöhnliche Zuverlässigkeit. Da er in der elektrischen Säge unter günstigeren Bedingungen arbeitet, ist es direkt sinnvoll, seinen Betrieb in einem erzwungeneren Modus sicherzustellen und das Startrelais durch ein Kondensatorstartsystem zu ersetzen, das nachstehend beschrieben wird.

Die Basis der Säge wird aus Sperrholz oder Karton mit einer Dicke von mindestens 20 mm und Abmessungen von 300 x 500 mm gesägt. Der Elektromotor wird mit MB-Schrauben mit einem konischen Kopf unter Verwendung von Winkeln der Größe 50 x 50 mm und einer Länge von 140 mm an der Basis befestigt, die mit eigenen Standardkupplungsschrauben am Elektromotor befestigt sind, so dass die horizontalen Ablagen der Ecken vom Motor nach außen gerichtet sind.

In ähnlicher Weise wird am oberen Teil des Elektromotors ein Träger aus Sperrholz mit einer Dicke von mindestens 15 mm und ungefähr den gleichen Abmessungen im Grundriss wie die Basis angebracht (Abb. 2). Die Öffnungen in den Quadraten, die dazu dienen, sie am Motor zu befestigen, um die Spannung des Riemenantriebs sicherzustellen, sind länglich. Anstelle der Standardmuttern der oberen Motorschrauben wurde eine Stahlstange mit einer Größe von 120 x 20 x 4 mm mit M8-Gewindebohrungen eingebaut, in die die Schrauben eingeschraubt wurden. Das Untergestell und die Basis im Bereich gegenüber dem Motor sind durch Abstandshalter aus einer Metallstange mit einem Durchmesser von 15 mm verbunden.

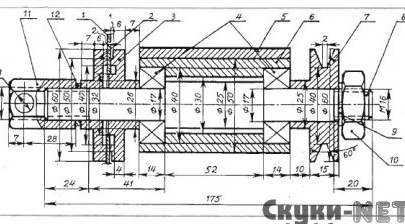

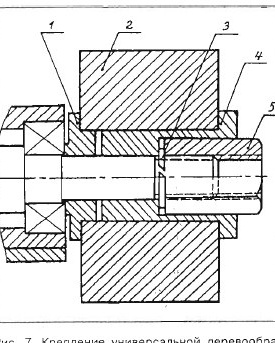

Die Kugellager der Welle, auf denen das Sägeblatt und die Riemenscheibe montiert sind, sind im Gehäuse der Lagerbaugruppe eingebaut. Für die Herstellung des Gehäuses der Lagerbaugruppe, der Welle und der Teile, die zur Sicherung des Sägeblattes verwendet werden (Abb. 3), ist es ratsam, ihre Herstellung einem qualifizierten Dreher anzuvertrauen, da nicht nur die Sicherheit und Zuverlässigkeit der Maschine im Betrieb, sondern auch Qualitätsholzbearbeitung.

Das Gehäuse der Lagerbaugruppe ist aus Stahl 20 gefertigt und für den Einbau von Lagern des Typs 203 vorgesehen, die beispielsweise aus der Wasserpumpe von Moskvich 402-408-Kraftfahrzeugen entnommen oder in einem Autohaus gekauft werden können. Es ist wünschenswert, die Spindelwelle und die Befestigungsteile des Sägeblattes aus höherwertigem Stahl herzustellen, beispielsweise Stahl 45. Die Abmessungen der Befestigungsteile des Sägeblattes ermöglichen die Installation von Scheiben mit einem Innendurchmesser von 32 mm und 50 mm.

Das Gehäuse der Lagerbaugruppe ist mit einem 75 x 75 mm großen Stahlquadrat mit einer Wandstärke von 5 bis 6 mm und einer Länge von 82 mm verschweißt, wobei die Lagerbaugruppe mit MB-Schrauben mit konischen Köpfen an der Basis befestigt wird. Gewindebohrungen zur Befestigung an der Basis müssen vor dem Schweißen mit einer Schablone gebohrt werden, mit der anschließend Löcher in die Basis gebohrt werden. Die Lagersitze sind mit Kreide verschweißt, um das Schweißen von Metallspritzern vor dem Schweißen zu verhindern. Es ist zu beachten, dass empfohlen wird, alle nachfolgenden Löcher in den zu verbindenden Teilen während des groben Vormontageprozesses zusammen zu bohren, einschließlich des Sägens eines Lochs im Untergestell, das zum Installieren eines Schneidwerkzeugs mit einer ungefähren Größe von 200 x 30 mm dient.

Der Desktop besteht aus Duraluminium mit einer Dicke von 4 bis 5 mm oder Textolith, Vinylkunststoff oder Duraluminium mit einer Dicke von 8 bis 10 mm. Um das Sägeblatt zu passieren, wird in den Tisch ein etwa 10 mm breiter Schlitz gemacht. Dies kann später erfolgen, um den Betrieb der Maschine zu überprüfen. Am Endteil des Untergestells ist eine Nabe angeschraubt, an der die Hälften der abnehmbaren Scharniere der Kartentür mit einer Länge von 90 bis 100 mm (rechts und links) mit Schrauben des Durchmessers M5 befestigt sind, einschließlich Gegenhälften mit Stiften und konischen M5-Kopfschrauben am Tisch. Die Gegenstücke zur Sicherstellung der Ausrichtung der Senker in den Scharnierplatten mit den Befestigungsköpfen sind vertauscht: Die rechte Hälfte ist mit der linken und die linke mit dem rechten Gegenstück verbunden.

Im gegenüberliegenden Teil des Tisches befindet sich eine Stütz-Hebevorrichtung, die eine gleichmäßige Einstellung des Anstiegs der Tischkante relativ zum Tisch und dementsprechend der erforderlichen Leistung der Kanten des Schneidwerkzeugs relativ zur Tischoberfläche ermöglicht. In der ersten Phase der Herstellung der Maschine können Sie im Allgemeinen auf eine Hebevorrichtung verzichten, indem Sie den Tisch am Untergestell befestigen und den Tischlift durch Einstellen der Unterlegscheiben einstellen.

Vor dem Einpressen von Lagern in das Gehäuse müssen diese mit LITOL-24-Fett geschmiert werden. Bei Verwendung von Lagern mit anderen Größen sollten die Maßketten des Lagerbaugruppengehäuses angepasst werden. Muttern werden vorzugsweise fertig verwendet. Die angetriebene Riemenscheibe kann von einer alten Waschmaschine angepasst oder aus einer Aluminiumlegierung bearbeitet werden.

Der Antriebsriemen sollte eine Länge von ca. 600 mm haben, da sonst keine Schneidwerkzeuge mit einem Durchmesser von 200 mm oder mehr verwendet werden können: 1 Einige Waschmaschinen sind mit solchen Riemen ausgestattet. In Kombination mit einem Schneidwerkzeug mit kleinem Durchmesser können natürlich auch "kürzere Bänder verwendet werden.

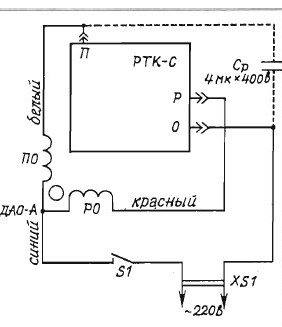

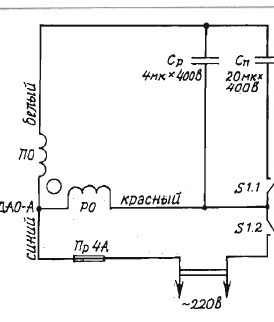

Das Standardschema zum Einschalten des Elektromotors der Säge ist in Abb. 1 dargestellt. 4. Das Startrelais vom Typ RTK-S ist in der Nähe des Motors so befestigt, dass der Pfeil auf seinem Körper vertikal nach oben ausgerichtet ist. Andernfalls funktioniert das Relais nicht richtig. Die Praxis zeigt, dass es ratsamer ist, ein Kondensatorstartsystem zu verwenden (Fig. 5), da festgestellt wird, dass bei Vorhandensein eines Arbeitskondensators das Motordrehmoment merklich größer ist.

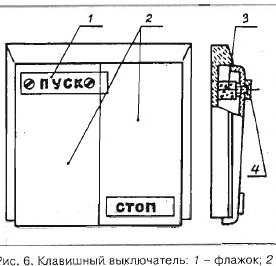

Das Kondensatorstartsystem erfordert kein Startrelais. Der Startkondensator wird mit Hilfe eines modifizierten Zwei-Tasten-Schalters automatisch ausgeschaltet. Der Startschlüssel (Abb. 6) ist mit einem elastischen Element ausgestattet - einem Stück Schaumgummi oder Schwammgummi mit den Maßen 5 x 10 x 20 mm, das sicherstellt, dass der Schlüssel wieder in seinen ursprünglichen Zustand zurückversetzt wird. Das an diesem Schlüssel angebrachte Kontrollkästchen ermöglicht den automatischen Betrieb des zweiten Abschnitts des Schalters S2, der den Elektromotor mit Strom versorgt.

Der Elektromotor wird durch Drücken der Taste "Start" für die Zeit gestartet, in der der Elektromotor seine Betriebsdrehzahl erreicht. Nach dem Loslassen der Taste kehrt die Taste „Start“ mit dem elastischen Element in den Ausgangszustand zurück und öffnet die SI-Kontakte, die die Startkondensatoren trennen, während die Taste „Stop“ im eingeschalteten Zustand bleibt und die S2-Kontakte schließt. Der Motor wird durch Drücken der Stopp-Taste gestoppt. Bei Verwendung eines Kondensatorstartsystems muss eine Sicherung für einen Strom von ca. 6A installiert werden.

Um die Riemenspannung einzustellen, werden die Muttern der Spurstangen gelöst und der Unterrahmen relativ zum Motor verschoben, wonach die Muttern wieder angezogen werden. Es ist zu beachten, dass sich bei intensiver Nutzung einer mit einem Kondensatorstartsystem ausgestatteten elektrischen Säge der reguläre Übertragungsriemen als das schwächste Glied in der Maschine herausstellen kann. In diesem Fall kann ein Riemenantrieb mit einem Doppelriemen verwendet werden.

Bei Verwendung des Standard-Motorstartsystems ist es auch ratsam, den Kondensator Cp an die Klemmen der Startrelais „O“ und „P“ anzuschließen, wie durch die gestrichelte Linie in Abb. 2 dargestellt. 4, obwohl das Startrelais den Moment des Anstiegs des Stroms ziemlich deutlich überwacht, wodurch der Elektromotor nicht wesentlich mehr Leistung entwickeln kann.

Die Details des Elektromotor-Startsystems sind auf einem z-förmigen Metallschild montiert, das den Elektromotor vor Sägemehl schützt. Die Abschirmung besteht aus verzinktem Stahldach und wird mit M8-Muttern an den hervorstehenden Enden der unteren Kupplungsschrauben des Elektromotors in einem Abstand von etwa 35 mm befestigt und mit Schrauben an der Basis angeschraubt. Ein Schlüsselschalter ist an der Vorderseite der Abschirmung angebracht, und Kondensatoren sind an der Rückseite angebracht.

Am Tisch ist eine MB-Schraube mit einer Führung aus einer Duraluminiumhalterung von 50 x 50 mm und einer Länge von 600 mm angebracht, in die eine Familie von Löchern mit einem Durchmesser von 6 mm gebohrt wird, so dass die Führung im erforderlichen Abstand parallel zum Sägeblatt am Tisch befestigt werden kann. Es ist ratsam, Stahlgewindebuchsen auf dem Tisch zu installieren.

Machen Sie an der Basis der Säge einen Trapezschlitz mit den Abmessungen: An den Basen des Trapezes 70 und 30 mm beträgt die Höhe des Trapezes 150 mm. Der Schlitz dient dazu, Sägemehl unter der Scheibe in eine Plastiktüte zu werfen, die auf den Hals unter dem Schlitz gelegt und mit Schnur oder Gummiband daran befestigt wird. Sägemehl eignet sich als Mulch im Garten sowie als Abfall für die Zellen kleiner Tiere wie Hamster. Natürlich, um Tiere Sägemehl von Spanplatten usw. fernzuhalten. Verwendung ist nicht erlaubt.

Die Motorsäge wird auf einem massiven Ständer aus Hartholzbrettern wie Birke mit einer Dicke von mindestens 25 mm installiert. Innerhalb des Ständers, in der Nähe der Ecken der Box, befinden sich Stollen der Größe 40 x 40 x 40 mm, auf denen der Boden der Maschine ruht. Der Ständer dient als Aufbewahrungsbox für die Säge, für die die Säge auf den Kopf gestellt und auf denselben Vorsprung gestellt wird. Er kann jedoch auch als Trichter zum Sammeln von Sägemehl verwendet werden, da er mit einem Boden ausgestattet ist.

Das Design der Spindelbaugruppe ermöglicht den Einbau einer Vielzahl verschiedener Schneid- und Schleifwerkzeuge. In Bezug auf die Auswahl der Sägeblätter können wir empfehlen, zunächst ein Sägeblatt für Längssägen mit einer Dicke von 1,6 mm und einem Durchmesser von 200 mm mit 48 Zähnen zu kaufen.Im Allgemeinen ist die Leistung des Sägemotors nicht sehr hoch. Versuchen Sie daher nicht, die Sägeblätter mit großem Durchmesser und großer Dicke einzubauen. Kaufen Sie keine Scheiben zum Querschneiden: Wenn eine Längssäge und ein Sägen über die Fasern zufriedenstellend sind, werden Sie ziemlich hart, wenn Sie versuchen, mit einer Kappsäge in Längsrichtung zu sägen.

Es sollte beachtet werden, dass beim Sägen großer Mengen Spanplatten ein herkömmliches Stahlsägeblatt aufgrund des Vorhandenseins verschiedener fester Einschlüsse im Material sehr schnell „sitzt“. Wenn Sie also erhebliche Mengen Spanplatten sägen müssen, empfehle ich Ihnen, ein Sägeblatt mit Schneidkanten zu kaufen, das mit Hartmetalleinsätzen ausgestattet ist.

Quartiere werden am produktivsten mit einer Mühle mit einem Außendurchmesser von 125 mm und einem Landeloch von 32 mm ausgewählt. Es ist äußerst nützlich, eine Schneidscheibe für Metall mit einer Dicke von 3 mm, einem Sitzdurchmesser von 32 mm und einem Außendurchmesser von bis zu 200 mm zu erhalten. Mit Zentrierscheiben können jedoch Scheiben mit einem Sitzdurchmesser von 22 mm installiert werden. In diesem Fall ist das Schneiden von Metall und Profilen für Sie kein Problem. Wenn Sie einen Fräser oder eine Schneidscheibe verwenden, muss das Loch im Desktop möglicherweise leicht erweitert werden.

Zeichnungen von Teilen, die den universellen Holzbearbeitungskopf (UDG) an der Spindel befestigen, sind in Abb. 1 dargestellt. 7. Übrigens musste ich Kosten im Zusammenhang mit der Anschaffung von UDG und der Herstellung von Montageteilen tragen, da das in Lettland hergestellte Elektroflugzeug vom Typ Rebir, Typ I-5709, nach 4 Stunden relativ instabiler Arbeit buchstäblich ausfiel - der Elektromotor brannte ab. Gemessen an der Tatsache, dass die Ersatzanker sofort aus den Regalen verschwinden, wurde mir klar, dass die Zuverlässigkeit dieses Flugzeugs extrem niedrig ist und ein zuverlässigeres Werkzeug erhalten sollte. Ich stelle fest, dass bei Verwendung der UDG ein spezieller Arbeitstisch hergestellt werden muss, da für den Durchgang der im Kopf befestigten Messer eine Öffnungsweite von 55 mm erforderlich ist. UDG-Fräser können aus handelsüblichen Hobelmessern hergestellt werden, indem sie auf Schneid- und Schmirgelrädern auf derselben Maschine bearbeitet werden.

Um Schäden an den Zähnen zu vermeiden, müssen die Sägen vor dem Sägen sorgfältig auf das Fehlen von Nägeln und anderen Einschlüssen untersucht werden. Diese Regel sollte bei der Verarbeitung von gebrauchtem Holz besonders genau beachtet werden. Wenn Metalleinschlüsse festgestellt werden, sollten diese entfernt werden. Wenn der Motor während des Sägens aufgrund einer Überlastung stoppt, schalten Sie die Säge sofort aus, beseitigen Sie die Ursache der Überlastung und schalten Sie sie wieder ein. Der Grund für das häufige Wiederauftreten solcher Situationen kann ein Abstumpfen der Schneidkanten des Sägeblattes sein. In diesem Fall sollten Sie eine persönliche oder "Samt" -Feile eines halbkreisförmigen oder rhomboiden Abschnitts verwenden und die Schneidkanten schärfen, was ohne Entfernen der Scheibe von der Maschine möglich ist. Nach diesem Vorgang funktioniert die Säge wieder wie ein "Tier". Unterwegs stelle ich fest, dass der Abstand der Schneidkanten der Sägezähne kontrolliert werden muss, der ungefähr 0,6 bis 0,8 mm betragen sollte. Sie mag es nicht, ohne Scheidung zu sehen! Sie sollten die Tastatur auch regelmäßig entfernen.

Wenn Sie die Kanten von nicht zugeschnittenen Brettern abschneiden, um gleichmäßige Kanten auf dem Brett zu erhalten, müssen Sie zuerst die Linie mit einer mit Holzkohle oder Kreide geriebenen Hanf- oder Baumwollschnur „abschlagen“. Es wäre schön, eine zusätzliche Stützrolle zu bekommen, die aus der Quetschvorrichtung der Waschmaschine entnommen und auf einem Ständer mit der entsprechenden Höhe befestigt werden kann.

Nach dem Anheben eines Desktops ist es möglich, einen Schleifstein zu erstellen und die Maschine zum Schärfen von Werkzeugen zu verwenden. Eine Scheibe aus Sperrholz mit einem Durchmesser von bis zu 250 mm und einer geklebten Haut („Knopfakkordeon“) ermöglicht das Schleifen von Teilen.Ein polierter Kreis, bei dem es sich um eine Packung runder Stoffrohlinge handelt, die zwischen zwei Scheiben eingelegt sind, erleichtert das Polieren von Metall- und Kunststoffteilen mit Polierpaste.

Es ist sehr praktisch, das Schneid- und Fixierwerkzeug in einer Metalldose mit einem Durchmesser von 300 mm unter der Folie aufzubewahren. Legen Sie am Boden der Dose ein in Öl getränktes Stück Stoff, legen Sie die Sägen auf einen Stapel (es ist wünschenswert, sie mit Abstandhaltern aus Pappe zu trennen), wickeln Sie die Enden des Stoffes ein und schließen Sie die Dose mit einem Deckel. Jetzt hat das Werkzeug keine Angst vor Korrosion. Sie können eine Öse an der Box befestigen, um die Box an die Wand zu hängen.

Beachten Sie bei Arbeiten an der Maschine die Sicherheitsregeln: Verwenden Sie unbedingt eine Schutzbrille, arbeiten Sie mit Handschuhen oder Handschuhen. Denken Sie daran, dass neue Finger anstelle des Cut-Offs niemals nachwachsen und es trotz der enormen Erfolge der Medizin immer noch sehr schwierig ist, den Cut-Off abzunehmen.

Ich wünsche Ihnen viel Erfolg bei Ihrer Arbeit!