Papier ist das Material, das wir jeden Tag verwenden. Und wirf es jeden Tag weg. Pappkartons, Eierablagen, Millionen Blätter mit Werbezeitungen und Zeitschriften. Ein Teil dieses Papiers wird recycelt und ein Teil auf Mülldeponien verbracht.

Der Meister beschloss, Papier zu recyceln nach Hause Bedingungen und die Herstellung von volumetrischen Objekten aus diesem Papier. Der Meister glaubt, dass 3D-geformte Cellulose zwei Hauptvorteile hat: Sie kann ein Ersatz für Kunststoff sein und aus Papierprodukten des Endzyklus hergestellt werden, die mit herkömmlichen Methoden nicht mehr verarbeitet werden können.

Werkzeuge und Materialien:

-3D Drucker;

- Aktenvernichter (Option);

- Schere;

-Gewichte;

-Blender;

-Marl;

-Vise;

-Verschiedene Papiere, Pappen usw.;

-PVA;

-Reis oder Maisstärke;

-Wasser;

Erster Schritt: Formen

Der erste Schritt zum Recycling von Papier in ein neues Formular besteht darin, ein Formular zu erstellen. In diesem Abschnitt spricht der Assistent über seine Formen und wie Sie Ihre Formen herstellen.

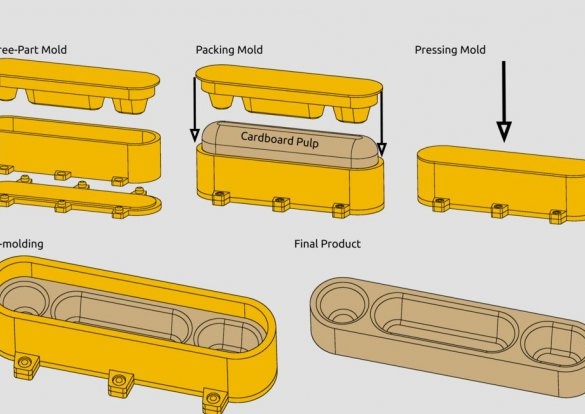

In seiner Arbeit verwendete er ein Dreikomponenten-3D-Drucksystem, um den größten Teil des geformten Zellstoffs herzustellen.

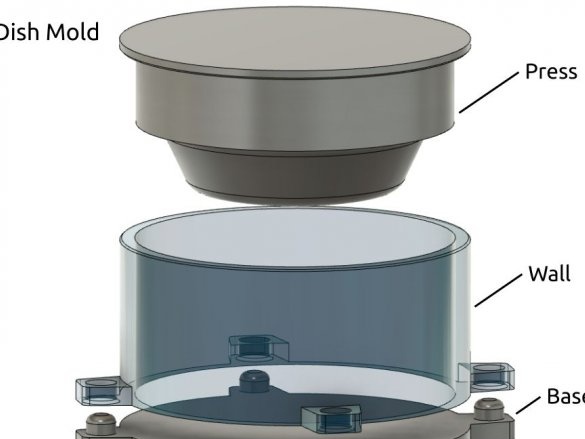

Basis

Ein Rahmen mit geraden Wänden, der senkrecht zur Basis steht

Pressen - ein bewegliches Element, das in die Wand gedrückt wird und den Papierzellstoff verdichtet

Alle Form-STL-Dateien können am Ende dieses Schritts und in heruntergeladen werden Thingiverse.

Folgende Dateien stehen dort zur Verfügung:

Getränkehalter 60 mm (coasterMold1 / 2.STL)

25 mm Würfel (cube_base / cube_frame / cube_press.STL)

Dreieck (Mesh_base / Mesh_frame / Mesh_press.STL)

Wave (Box_base / Box_frame / Box_Sine_press.STL)

Mt. Topografische Karte von San Antonio (Box_base / frame / Box_terrain_press.STL)

Dish (Dish_Base / Dish_Wall / Dish_Press.STL)

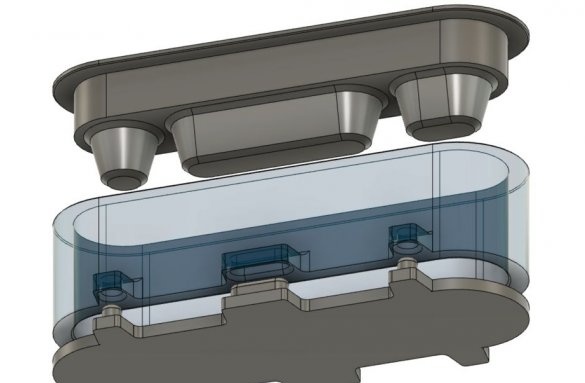

Desktop-Fach (Tray_Base / Tray_Wall / Tray_Press.STL)

Für den ersten Versuch, den Zellstoff zu formen, empfiehlt der Meister, mit einem 25-mm-Würfel zu beginnen.

Formteile müssen starkem Druck standhalten. Dementsprechend müssen Sie das Drucken konfigurieren.

Wenn Sie Ihre Formen herstellen möchten, müssen Sie Folgendes berücksichtigen:

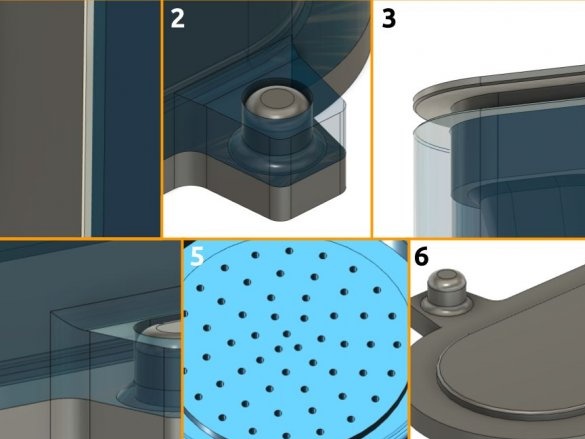

Zwischen den Wänden des Rahmens und der Presse sollte ein kleiner Spalt von 0,4 bis 0,5 mm sein.

Das Vorhandensein von Verbindungsstiften ist obligatorisch.

Abflusslöcher sind nur in Formen mit einer großen Oberfläche der Basis erforderlich. Ihr Durchmesser beträgt 1-1,5 mm.

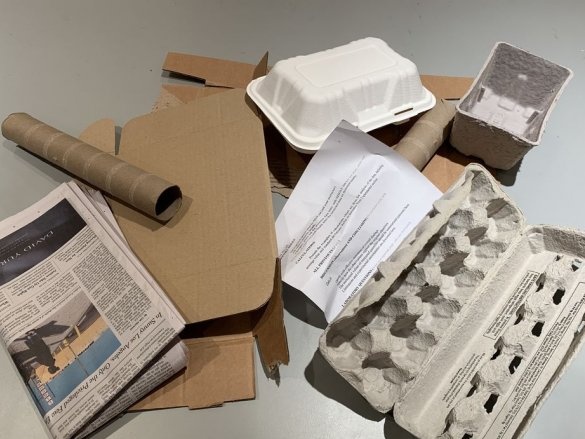

Schritt zwei: Papier

Fast jedes Papier reicht aus:

Karton

weißes Papier

Zeitung

Verpackungsboxen

Eierablagen

Das einzige Papier, das nicht passt, ist Hochglanzpapier und gestrichenes Papier. Sie können verschiedene Papiersorten mischen.

Papier muss in kleine Streifen oder Stücke geschnitten werden. Ein Aktenvernichter eignet sich hervorragend für Pappe und Papier. Wenn es keinen Aktenvernichter gibt, können Sie eine Schere verwenden. Die Größe der Stücke sollte nicht mehr als 2,5 cm betragen.

Schritt drei: Klebematerial

Jetzt müssen Sie ein Bindemittel (Kleber) auswählen, um den geformten Papierzellstoff zusammenzuhalten. Bindemittel erhöht die Festigkeit des Endobjekts und verhindert den Zerfall des Materials beim Trocknen. Zum Mischen mit Cellulose und zum Imprägnieren von Papierfasern muss es wasserlöslich sein. Der Meister führte Experimente mit drei Arten von Bindemittel durch: PVA-Kleber, Reispaste und Maisstärke.

Hier sind die Vor- und Nachteile von jedem:

PVA-Kleber

Vorteile: es ist das stärkste Bindemittel, es ist leicht zu erhalten

Nachteile: Das ist Chemie

Reispaste

Vorteile: organisches Material

Nachteile: große Imprägnierungszeit

Maisstärke

Vorteile: organisches Material

Nachteile: schwache Bindungswirkung, beim Kochen sollte kochendes Wasser verwendet werden

Für Anfänger ist PVA-Kleber am einfachsten zu verwenden. Der Meister arbeitet hauptsächlich mit Reispaste, da es sich um ein starkes Bindemittel und organisches Material handelt.

Das Rezept für die Herstellung von Reispaste.

Nimm den weißen Reis. Unter ständigem Rühren köcheln lassen, bis eine homogene Masse erhalten wird.

Wenn Sie mehr gekocht haben, als Sie benötigen, kann die verbleibende Masse durch Zugabe von Nelkenöl eingespart werden.

Schritt vier: Mischen

Es ist schwer vorherzusagen, wie viel Papier benötigt wird. Die Dichte der Papierfasern kann abhängig von der Geometrie der Form variieren. Offensichtlich ist es besser, mehr Formmasse herzustellen. Hier ist eine ungefähre Zusammensetzung der Masse zum Formen von Copyright-Details:

Tablett: 60 g

Scheibe: 10g

Gericht: 40 g

Welle: 35 g

Dreieck: 25 g

Karte: 25g

Würfel: hängt von der Höhe ab

Das Verhältnis von Papier zu Bindemittel:

PVA-Kleber: 30 g Papier: 25 Esslöffel

Reispaste: 30 g Papier: 2 Esslöffel

Maisstärke: 40 g Papier: 2 Esslöffel

Mixing Master produziert in einem Mixer. Die letzte Zutat ist Wasser. Ziel ist es, Papier und Bindemittel mit einem Minimum an Wasser in eine homogene Mischung zu verwandeln. Geben Sie ständig eine kleine Menge Wasser in den Mixer und lassen Sie ihn laufen, bis die Masse glatt ist.

Drücken Sie nach dem Mischen die resultierende Masse zusammen. Der Meister wickelt sie in Gaze ein. Das resultierende Material sollte wie feuchter Ton aussehen.

Fünfter Schritt: Formen

Montieren Sie die Basis der Form und des Rahmens. Das Verstärken der Form mit Klammern verhindert Biegungen und Verformungen.

Füllen Sie das Formular mit vorbereiteter Masse. Lassen Sie oben im Formular etwas Platz. Setzen Sie die Presse in die Form ein und stellen Sie sicher, dass sie mit der Wand übereinstimmt.

Legen Sie die gesamte Baugruppe in einen Schraubstock und drehen Sie sie. Der Schraubstock muss bis zum Anschlag festgezogen werden.

Schritt Sechs: Trocknen

Nach ungefähr einem Tag können Sie die Form aus dem Schraubstock entfernen und die Presse vorsichtig aus der Form entfernen. Als nächstes müssen Sie die Form trocknen lassen. Der geformte Papierzellstoff schrumpft beim Trocknen, so dass er sich allmählich von den Wänden der Form löst. Sobald es trocken und schwer anzufassen ist, können Sie einen aus Papier geformten Gegenstand herausdrücken. Zum Schieben können Sie die Presse benutzen.

Um das Trocknen zu beschleunigen, können Sie den Gegenstand unter den Ventilator legen.

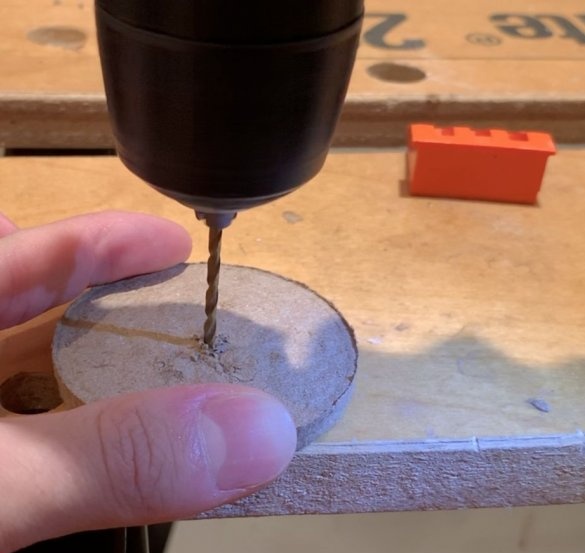

Siebter Schritt: Verarbeitung

Jetzt können Sie das resultierende Objekt bearbeiten, die Kanten bearbeiten, bei Bedarf Löcher bohren, schleifen usw.

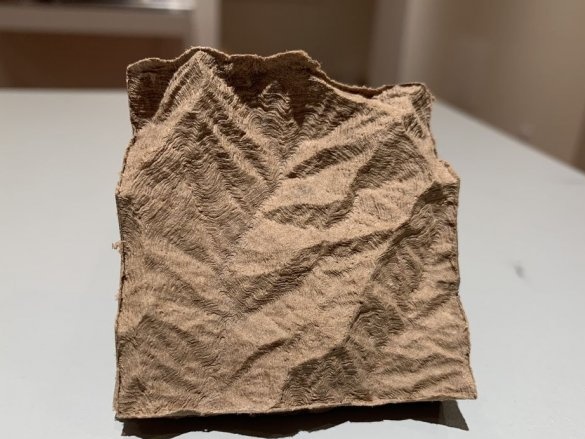

Schritt acht: Ergebnis

Die endgültig geformte Zellulose auf der Oberfläche ähnelt Papier, aber ihr Volumen verleiht ihm ein Holzgefühl. Es ist sehr hart und Kunststoff sehr ähnlich.Es neigt dazu, die Farbe des Papiers beizubehalten, aus dem es hergestellt wurde, aber es wird an Stellen dunkler, die starkem Druck ausgesetzt sind. Im Allgemeinen sieht das Stuckformteil fast wie Marmor aus, insbesondere aus weißem Papier / Zeitung.

Obwohl der Meister die Festigkeit dieses Materials nicht getestet hat, sagt er, dass das Material überraschend langlebig ist. Kein Formular kann manuell gebrochen werden. Es dauerte mehrere Hammerschläge, um die Schüssel erheblich zu beschädigen.

Wie bereits erwähnt, verformt sich geformtes Papier beim Trocknen. Das Material dehnt sich entlang der Pressachse aus und wird entlang zweier anderer Achsen zusammengedrückt. Das Kompressionsverhältnis hängt davon ab, wie dicht die Papierfasern versiegelt sind, was von der Geometrie der Form abhängt. Eine stärkere Schimmelverdichtung und die Zugabe von Cellulose verringern das Schrumpfen.

Da Artikel aus Papier und wasserlöslichem Klebstoff bestehen, ist es offensichtlich, dass sie nicht wasserdicht sind. Das Einweichen in Wasser führt schnell zu ihrer Zerstörung.

Geformte Cellulose muss sich in der natürlichen Umgebung gut zersetzen, was sie in einigen nicht feuchten Umgebungen zu einem guten Ersatz für Kunststoff macht.

Schritt 10: Einige Fragen zur weiteren Verwendung

Der Assistent hat die Arbeit an diesem Projekt noch nicht abgeschlossen. In Zukunft möchte er die folgenden Fragen klären.

Untersuchen Sie das Problem der Kompostierung von Produkten aus einem solchen Material. In welchem Zeitraum findet der Prozess der vollständigen Zersetzung der Cellulose statt?

Versuchen Sie, den Mischvorgang ohne Wasser zu lösen.

Finden Sie eine Lösung für den Feuchtigkeitsschutz bei gleichzeitiger Wahrung der Umweltfreundlichkeit des Materials.

Versuchen Sie, große Blöcke herzustellen und diese mit CNC-Maschinen zu verarbeiten.

Machen Sie eine hydraulische Presse, um den Schraubstock zu ersetzen.

Eine andere Frage: Ist es möglich, Material mit den entsprechenden Additiven als Verbrauchsmaterial für einen 3D-Drucker zu verwenden? Natürlich wird dies nicht das gleiche umweltfreundliche Material sein, aber dennoch eine Größenordnung besser als Kunststoff.