Aus dem folgenden Artikel erfahren Sie, wie es geht mit seinen eigenen Händen mache einen Kolbenmotor aus Holz. Die folgende Beschreibung und Anleitung stammt aus dem YouTube-Kanal von Matthias Wandel.

Einer der Freunde des Meisters ist ein Modellbauer - Designer. Er schafft verschiedene Modelle von Schiffen, Autos und verschiedenen Kraftwerken. Er hat seinen Freund gebeten, etwas zu machen das Modell Ein Holzmotorkolben, der mit Druckluft betrieben wird.

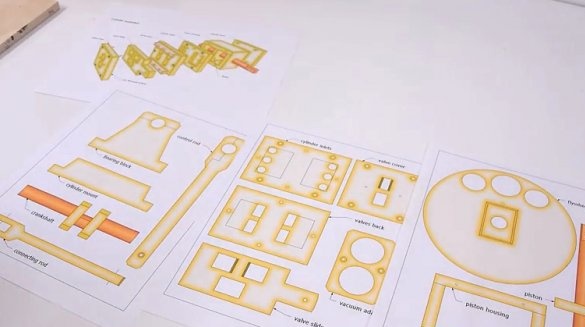

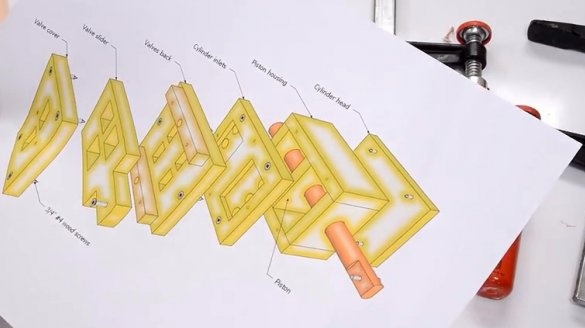

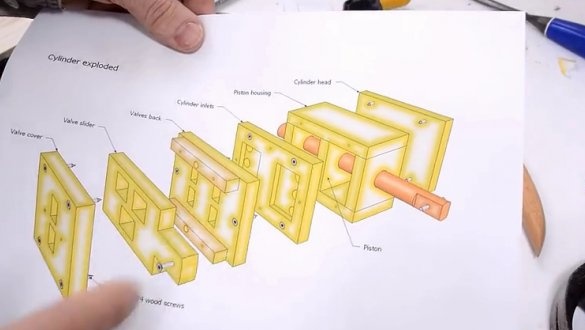

Hier ist eine Beispielzeichnung und Details dieser Engine.

Zur Herstellung dieses Motors wurden folgende Materialien und Werkzeuge benötigt:

- ein kleines Stück Sperrholz 10 mm;

- Holzblock;

- Bandsäge;

- ein Meißel;

- Klemmen;

- Bohrmaschine;

- 4 mm bohren;

- Forstner-Bohrer;

- Hammer;

- PVA-Tischlerkleber;

- Lack;

- ein Hobel;

- ein Bleistift;

- Ahle;

- 38 mm Schrauben;

- Schneidemesser;

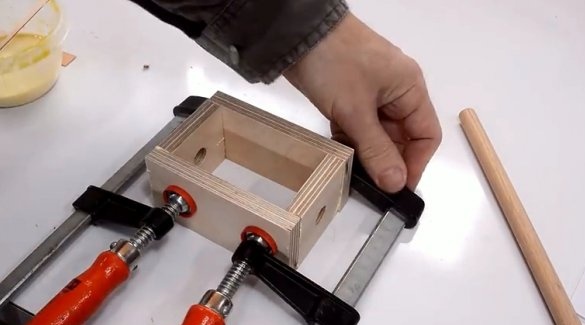

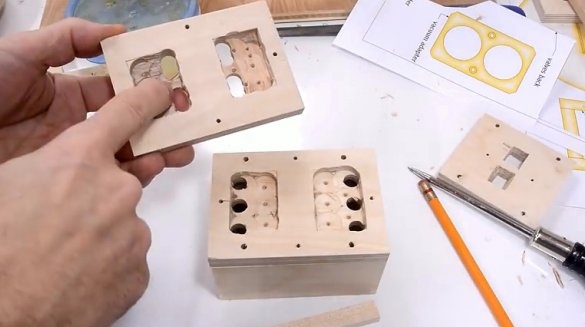

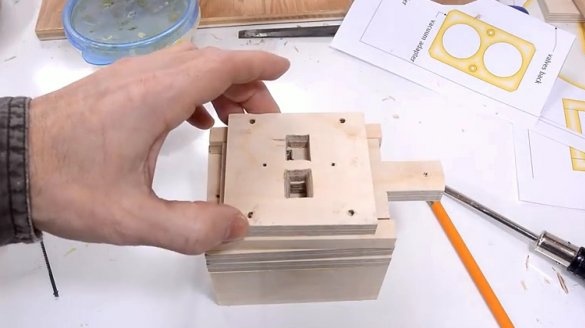

Herstellung von Zylinderteilen aus Sperrholz.

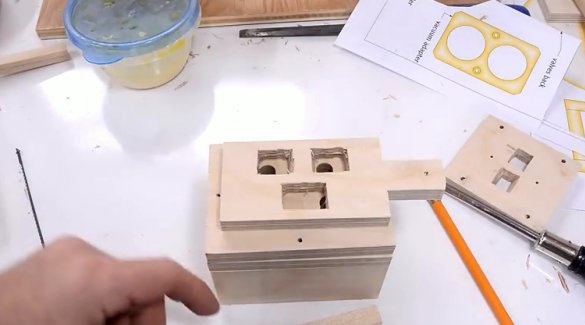

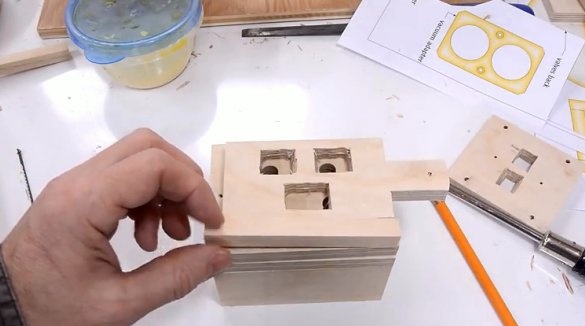

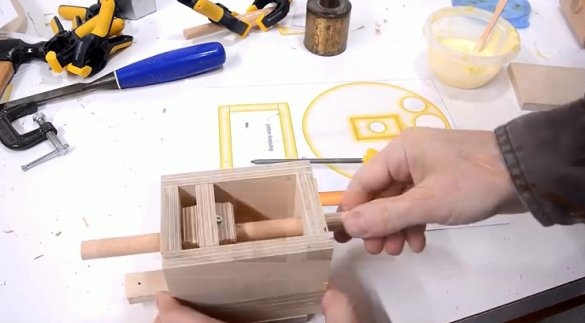

Phasenweise Montage von Zylinderteilen.

Der Blick von hinten.

Eines der am schwierigsten in einem Motor herzustellenden Teile ist die Kurbelwelle. Der Kurbelmechanismus des Motors befindet sich tatsächlich in unmittelbarer Nähe des Schwungrads, es ist jedoch ein zusätzlicher Mechanismus erforderlich, um die Ventilanordnung zu betätigen. Diese Sekundärbaugruppe besteht aus einer 6 mm Stange. Der Meister machte es, indem er ein Stück des Stifts auf die Hauptwelle klebte. Der zweite Teil des Stifts ist im Querschnitt in Form eines Halbmonds geschnitten, der es ermöglicht, dass er genau an der Welle anliegt. Danach wurde ein Teil der Hauptwelle auf die erforderliche Länge geschnitten.

Der erste Schnitt wurde mit einer Bandsäge gemacht, und der Rest wurde sorgfältig von Hand geschnitten.

Die Führung besteht aus Sperrholz, in das von der Kante aus ein Loch gebohrt wird. Dann wird das Loch in zwei Hälften geschnitten. Daher wurde eine Schablone erstellt, um herauszufinden, wie viel mehr Material geschnitten werden muss, damit die Teile bündig sind.

Der Meister drückte die Führung fest auf den Schnittabschnitt und drehte ihn hin und her. Er sah die Wellenabschnitte, von denen das Material entfernt werden musste.

Sobald der Meister überzeugt war, dass der mittlere Teil der Kurbelwelle ziemlich rund war, fertigte er zwei Verstärkungsplatten an, die er auf beiden Seiten anbringen würde. Er bohrte zwei 15-mm-Löcher in Sperrholz mit einem Achsabstand von 6 mm. Danach wurde ein Rechteck um diese Löcher geschnitten.Als Ergebnis wurden die erhaltenen Teile an die Kurbel geklebt. Das Kleben dieser Teile war eine einfache Sache - man musste sie nur von den Enden der Kurbelwelle schieben.

Kurbelwelle fertig (nach dem Lackieren)

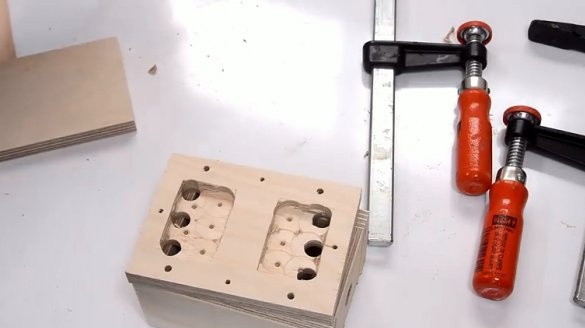

Die Kurbelwellenlagerblöcke bestehen aus zwei Teilen. Um sicherzustellen, dass alle Löcher perfekt ausgerichtet waren, klemmte der Master beide Lagerhälften zusammen und bohrte dann Löcher für die Schrauben durch sie hindurch.

Nach dem Verschrauben des oberen Teils des Lagerblocks bohrte der Master ein Loch für die Welle durch beide Teile. Er benutzte einen 15 mm Bohrer. Nach dem Bohren von Löchern schnitt der Meister den gesamten Lagerblock mit einer Bandsäge und abgerundeten Ecken aus.

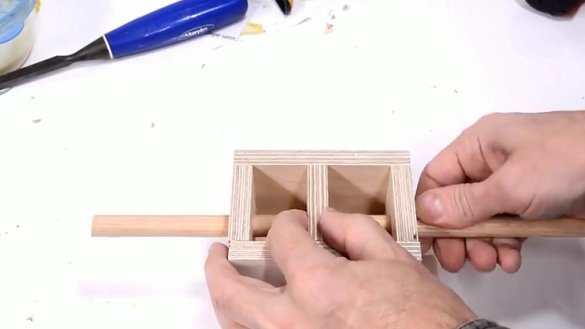

Der Master verwendete den gleichen Ansatz, um Löcher in die Pleuelstange zu schneiden. Zuerst drehte er die Teile zusammen und bohrte dann ein Loch in die zusammengebaute Stange.

Kurbelwelle mit Pleuel.

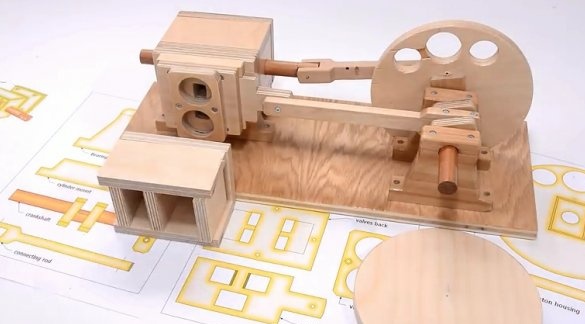

Schwungrad mit Kurbelwelle. Das Schwungrad ist aus Sperrholz geschnitten. Es hat Löcher zum Auswuchten.

Um das Schwungrad mit der Kurbelwelle zu verbinden, wird ein kleines geklebtes Stück Sperrholz verwendet, an dem die Kurbelwelle mit einer Schraube befestigt ist.

Am Ende stellte der Meister die Lager leicht ein und schnitt mit einem Schneidemesser eine sehr dünne Holzschicht von innen ab. Dieser Vorgang musste nach dem Lackieren noch einmal wiederholt werden, da der Lack etwas dicker wurde.

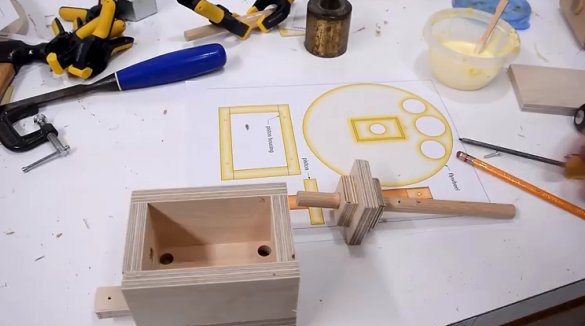

Montage der Kurbelwelle in Lagern auf Sperrholz - mit selbstschneidenden Schrauben stehen.

Der Zylinder und der Kolben sind rechteckig.

Es gibt keine Kolbenringe oder Dichtungen um den Kolben herum, daher gibt es „Spüllöcher“. Dieser Motor ist nicht auf hohe Leistung und Effizienz ausgelegt, daher ist alles in Ordnung. Idealerweise sollte um den Kolben herum ein kleines Spiel vorhanden sein, um die Reibung zu verringern (ca. 0,1 mm). Der Meister machte einen Kolben, damit er keinen Spalt hatte, und polierte ihn dann ein wenig.

Diese Baugruppe enthält keine Dichtungen. Details werden einfach zusammengeschraubt. Dies reicht aus, um die Gasleckage auf ein akzeptables Maß zu reduzieren - natürlich gibt es viel weniger Lecks um die Kappe als um den Kolben.

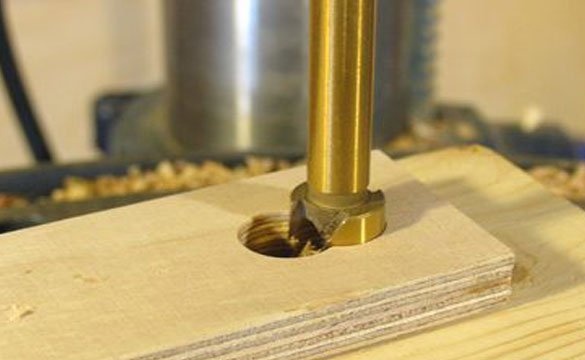

Das Bild zeigt Löcher im hinteren Teil des Zylinders für den Lufteinlass. Die Lufteinlässe für den Kolben sollten zu den Enden des Kolbens gerichtet sein, aber die Ventilanordnung muss zusammen Einlässe sein, so dass ein innerer Kanal zwischen den beiden Teilen des Sperrholzes gebildet wird, indem die Sperrholzschichten herausgeschnitten werden. Der Meister fertigte diese Hohlräume mit einem Forstner-Bohrer an. Sie sind beim Zusammenbau des Motors nicht sichtbar, daher ist dies nicht kritisch.

Diese Fotos zeigen alle Details des Kolbenblocks und des Ventils. Die beiden Löcher in der Vorderseite des Sperrholzes sind die Lufteinlass- und -auslassöffnungen. Durch Ändern des Einlassrohrs, das bläst (oder saugt), arbeitet der Motor in die entgegengesetzte Richtung.

Alle Teile der Ventilbaugruppe sind lackiert. Damit das Produkt gleichmäßig angeschwollen aussieht, poliert der Master zwischen den Schichten. Es dauerte ein wenig, bis die Ventile leicht gleiten konnten.

Die gesamte Baugruppe wird mit 19 mm Holzschrauben mit einem Durchmesser von 4 mm befestigt. Insgesamt 38 Schrauben.

Zur Montage des Lagers an der Pleuelstange wurde eine 38 mm lange selbstschneidende Schneidschraube verwendet. Der Meister musste das Ende der selbstschneidenden Schraube abschneiden, damit er nicht zu weit auf der anderen Seite des Schwungrads hervorstand. Es war einfach keine andere Hardware verfügbar.

Das Kolbenende der Pleuelstange ist mit der Kolbenstange mit einem einfachen Stahlstift verbunden, der aus einem stumpfen Nagel besteht. Das Loch in der Kolbenstange ist etwas weniger gebohrt, so dass der Finger fest an der Kolbenstange anliegt. Die Löcher der Pleuelstange sind leicht vergrößert, so dass sich die Pleuelstange am Stift frei drehen kann.

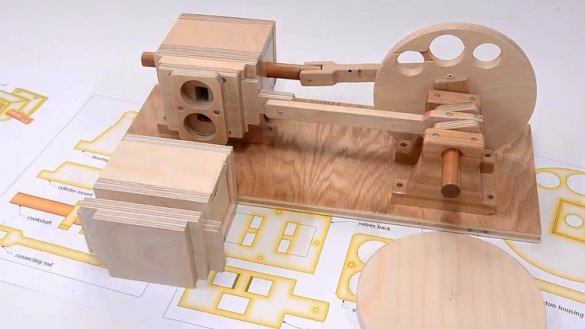

Der gesamte Motor ist auf einem Stück Sperrholz montiert.

Für diesen Motor hat der Master ein Schwungrad gemacht, wenn möglich größer. Deshalb musste ich eine Nut in die Montageplatte schneiden, damit sie nach innen ragt.

Der Meister baute den gesamten Motor und sorgte dafür, dass er reibungslos funktioniert. Erst dann malte er alle Details. Das Foto zeigt das Trocknen von Teilen.

Die Motorlackierung musste verfeinert werden, damit der Motor wieder normal läuft.

Der Lack selbst war jedoch nicht rutschig genug und wurde am Ende geölt, damit die Kurbelwelle nicht knarrte.

Überprüfen Sie die Motorleistung.

Wenn du magst hausgemacht Autor, dann versuchen Sie zu wiederholen und zu machen. Danke für die Aufmerksamkeit. Bis bald!