Hallo liebe Leser!

Aus dem folgenden Artikel erfahren Sie, wie es geht mit seinen eigenen Händen Machen Sie einen Luftreiniger mit Filter für die Werkstatt.

Die folgende Beschreibung und Anleitung stammt aus dem YouTube-Kanal von Matthias Wandel.

Notwendige Werkzeuge und Materialien, die vom Meister verwendet werden:

- einen Elektromotor von einem Abluftventilator mit Steuergerät;

- Hammer;

- Mühle;

- Schmirgel mit Schleifscheibe;

- Quadrat;

- Holzbalken;

- Sperrholzplatte mit einer Dicke von 10 mm und einer Größe von 75 x 75 mm;

- Pantorouter;

- PVA-Tischlerkleber;

- Schleifpapier;

- Schneidemesser;

- Klemmen;

- selbstschneidende Schrauben;

- Schraubendreher;

- Schraubendreher;

- Bohrständer;

- Bremssattel;

- Forstnerbohrer 12 mm;

- Raspel;

- einen Kondensator mit einer Kapazität von 3 Mikrofarad;

- Kompass;

- stationäre Stichsäge;

- Fahrradkamera;

Vor einigen Jahren experimentierte der Meister mit der Herstellung einer Halterung für einen Lüfterauspuffmotor und montierte den Motor auf demselben Gestell, das an der Karosserie angeschweißt ist. Er schnitt einen Faden in eine Strebe, die aus dem Motorgehäuse herausragt, und befestigte ihn dann mit einer Mutter an einer Holzhalterung.

Am Abluftventilator befindet sich die Schaufel in beträchtlichem Abstand vom Motor. Aber der Meister wollte die Schachtel nicht zu tief machen, also beschloss er, die Klingen näher zu bewegen. Der Lüfterrotor ist nur mit einem Presssitz an der Welle befestigt. Durch Entfernen des Rotors und Schlagen eines Endes der Welle konnte der Master ihn ein wenig nach hinten bewegen.

Dann schnitt er mit einem Winkelschleifer ein unnötiges Stück Welle vom anderen Ende ab.

Der Meister stellte fest, dass auf der Welle, auf der sich der Rotor befand, mehrere Linien gezogen wurden, wahrscheinlich um einen besseren Halt zu gewährleisten. Er polierte sie auf einer Schleifscheibe.

Beim Zusammenbau dieses Motors ist es selbst bei Verwendung von frischem Öl oft schwierig, ihn anzulassen. Selbstausrichtende Lager sind nicht so einfach auszurichten. Oft reicht es jedoch aus, den Motor an mehreren Stellen mit einem Hammer zu schlagen, um die Lager in die gewünschte Position zu bringen.

Durch die Installation des Lüftermotors und der Schaufel am Filter (mit einem Abstandhalter) stellte der Master fest, dass die insgesamt erforderliche Dicke nur 15 cm beträgt.

Der Meister schnitt Teile aus einer 75 x 75 cm großen Platte aus baltischem Birkensperrholz ab und schnitt einen Streifen vom Ende ab, bevor die restlichen drei Streifen derselben Größe ausgeschnitten wurden.

Dann schneidet der Meister mit einem Pantorouter 6-mm-Spikes an den Kanten der Teile aus.

Und klebte die Schachtel.

Der Meister klebte die Schachtel zu fest. Tatsächlich war der Filter 1-2 mm größer als die Öffnung der Box.

Deshalb polierte der Meister die Kanten der Schachtel mit Sandpapier und rundete sie mit einem Schneidemesser in den Ecken ab.

Dann müssen Sie einen Holzstreifen an die Kanten kleben, um die Tiefe des Filters zu fixieren.

Die Seiten der Box sind leicht nach innen geneigt, sodass das Einsetzen des Filters nach innen nicht funktioniert hat. Bis der Kleber getrocknet ist, hat der Master die Abstandshalter so eingestellt, dass der Kleber nach dem Trocknen einen Teil dieser Form beibehält.

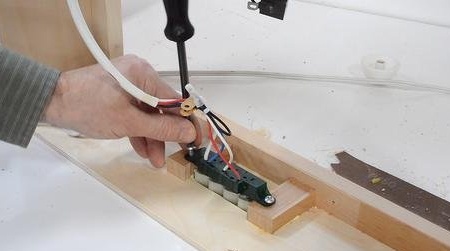

Die Stange für die Montage des Motors war zu kurz, so dass der Master die Stange mit Hilfe zusätzlicher Stangen an den Enden erhöhte.

Nachdem der Kleber getrocknet ist, hat der Master die Stelle gemessen, an der der Motor platziert werden soll, und dann die Stellen markiert, an denen die Schrauben geschraubt werden würden.

Dann wurden Löcher gebohrt.

Die Lüfterknöpfe können in eine ca. 12 mm breite Nut passen. Der erste Gedanke des Meisters war, diese Rille am Pantorotor zu machen.

Stattdessen bohrte er mit einem Forstner-Bohrer ein Loch.

Dann entfernte der Meister die Kratzer mit einer Raspel von den Seiten des Schlitzes.

Die Knöpfe saßen gut, wollten aber nicht, dass sie sich seitlich stark wölbten.

Daher klebte der Meister die Holzblöcke nach innen, um den Knopfblock etwas höher anzuheben, so dass sie außen bündig mit der Sperrholzkiste waren.

Der Master vermutete, dass das Parallelschalten eines 0,47-uF-Kondensators parallel zum Arbeitskondensator des Motors den Motor schneller laufen lassen würde.

Glücklicherweise hatte er einen anderen Startkondensator, der in Verbindung mit dem Motor arbeitete. Es war ein 3-Mikrofarad-Kondensator, während der Motor mit einem 2-Mikrofarad-Kondensator ausgestattet war. Mit einem Kondensator von 3 Mikrofarad war es viel besser als mit dem, mit dem der Motor ausgestattet war.

Der Master benötigte eine Frontplatte um die Lüfterflügel, um sicherzustellen, dass die gesamte Luft durch den Filter und nicht nur von vorne durch den Filter strömt.

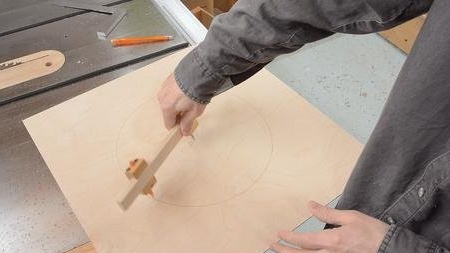

Der Meister öffnete den Kompass etwas weiter als der Radius des Ventilators und zeichnete einen Kreis auf das Sperrholz.

Dann schnitt er diesen Kreis mit einer stationären Stichsäge aus.

Installieren der Frontplatte in der Lüfterablage.

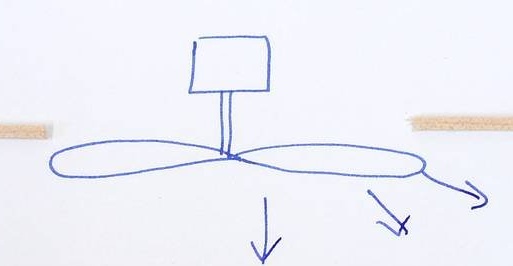

Der beste Ort für die Installation des Paneels oder der Trennwand befindet sich über den Lüfterflügeln (etwas dahinter), da durch die Zentrifugalkraft ein Teil der Luft vom Lüfter zur Seite ausgestoßen wird.

Bei der Überprüfung des Luftstroms mit einem am Stick befestigten Stück Draht stellte der Master fest, dass der Lüfter Luft von der Seite ansaugt, insbesondere wenn sich dahinter ein Widerstand des Filters befindet. Wenn Sie also eine Trennwand direkt unter dem Lüfter installieren, wird die von der Seite angesaugte Luft auch vom Filter kommen.

Mit der Trennwand, an der der Master sie installiert hatte, in der Nähe der Ränder des Lüfters war noch etwas Luft.

Sie können den Luftfilter auch herstellen, indem Sie einfach den Filter an der Rückseite des Lüfterkastens anbringen. Da die Lüfterkästen keine internen Leitbleche haben, um den Rückluftstrom zu stoppen. Dies bedeutet, dass, wenn der Filter einen Widerstand gegen den Luftstrom bietet, der größte Teil der von der Vorderseite des Lüfterkastens angesaugten Luft tatsächlich von vorne angesaugte Luft ist. Daher ist die Schaffung eines solchen Lüfters eine elegantere Lösung.

Sobald festgestellt wurde, wie weit hinten die Frontplatte versenkt sein sollte, installierte der Meister sofort Holzklötze an den Kanten, auf denen die Frontplatte ruht. Dann wurden Schrauben in sie eingeschraubt.

Das Innere der Box hat nichts als einen Motor.

Der Meister machte zwei Holzklötze mit Haken an den Enden. Sie sind durch Reste einer Fahrradkammer verbunden. Ein Block ist an der Decke angeschraubt, der andere an der Oberseite des Lüfterkanals. Dies sorgt für eine leichte Schwingungsisolation. Dies ist nicht erforderlich, aber es ist nicht schwierig, das Design zu ergänzen.

Und jetzt ist der Luftreiniger am Lüftungskanal installiert. Zu seiner Linken befindet sich ein alter Luftreiniger. Der Assistent fügte einen Schalter neben seinem Schreibtisch hinzu, um beide Lüfter gleichzeitig einzuschalten. Durch Einschalten beider Geräte können sie alle drei Minuten die Hälfte des Staubes aus der Luft in der Werkstatt entfernen.

Wenn du magst hausgemacht Autor, dann versuchen Sie zu wiederholen und zu machen.

Danke für die Aufmerksamkeit.

Bis bald!