Sicherlich ist fast jeder von Ihnen mit der Notwendigkeit konfrontiert, kleine Stahlwerkstücke zu verarbeiten, und weiß, dass selbst das einfache Schleifen kleiner Teile zu Unannehmlichkeiten führen kann.

In diesem Artikel erklärt Ihnen der Autor des YouTube-Kanals „TOKARKA“, wie er eine spezielle Magnetplatte hergestellt hat, mit der dieser Vorgang viel einfacher, einfacher und vor allem sicherer wird.

Material.

- Aluminiumblock

— Neodym-Magnete

— Zweikomponenten-Acrylkleber

- Edelstahlblech

- Messingschrauben M2

- Motoröl

Werkzeuge vom Autor verwendet.

- Bügelsäge

- Fräsmaschine

— Tippen Sie auf

— Dremel

— SchraubendreherMetallbohrer

- Automatischer Kern

— Bau Haartrockner

- Schraubstock, Messschieber, Feile, Schraubendreher.

Herstellungsprozess.

Ein so großer Aluminiumblock ist also als Koffer geeignet. Es hat eine ausgezeichnete Wärmeleitfähigkeit und schützt die Magnete vor Überhitzung. Die Holzkiste ist für dieses hausgemachte Produkt nicht geeignet.

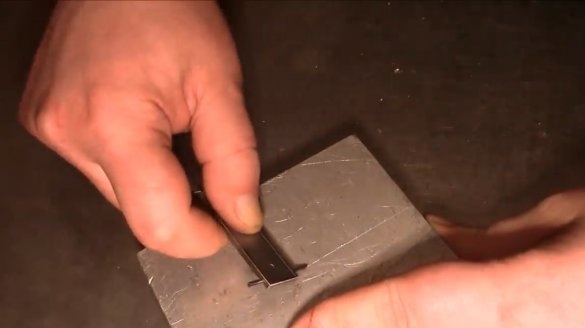

Nachdem der Block in einem Schraubstock befestigt wurde, schneidet der Master ein geeignetes Werkstück davon ab.

Die Oberfläche des Blocks wird auf der Fräsmaschine ausgerichtet, obwohl dies mit einer normalen Feile erfolgen kann.

An einem Ende des Werkstücks sind Nuten für Magnete gefräst. Der Autor verwendet rechteckige Magnete. Und wenn er runde Magnete hätte, wäre dieses Verfahren viel einfacher, und Sie könnten auf einen Fräser verzichten.

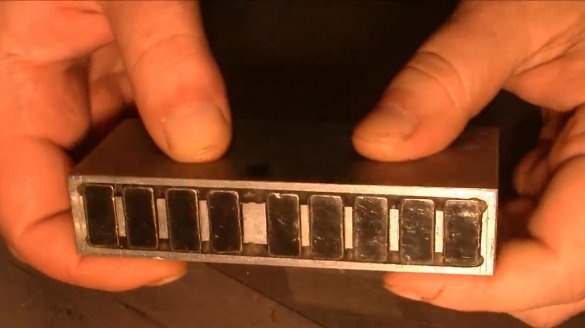

Das sind also die Trennzeichen. Er hat die mittlere etwas breiter gemacht als die anderen, die Klemmschraube wird hineingeschraubt.

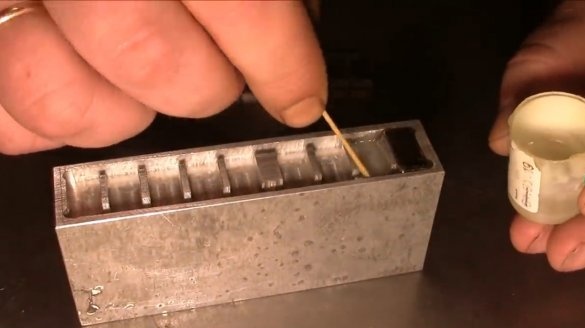

Dies sind Neodym-Magnete mit den Abmessungen 20 x 10 x 5 mm.

Sie werden mit Epoxidharz verklebt, und es kann auch ein Zweikomponenten-Zweitklebstoff verwendet werden. Vor dem Verkleben des Werkstücks ist es besser, sich leicht aufzuwärmen, damit das Epoxidharz die Lücken besser ausfüllt.

Der Autor machte einen Fehler, und als er versuchte, den zweiten Magneten zu kleben, tauchte er auf und magnetisierte den ersten. Der Klebevorgang war viel einfacher, als er eine Plastikkarte benutzte und sie bei jedem nächsten Magneten drückte.

Nach einiger Zeit polymerisiert das Harz und der Master beginnt mit der Herstellung einer Schutzplatte. Er wird es aus nicht magnetischem Edelstahl machen. Überprüft sofort, wie es ein Magnetfeld passiert.

Trägt die Markierung auf der Platte mit einem Stahlschreiber.

Um den Streifen präzise zu schneiden, magnetisierte er ihn mit der Feile und schnitt ihn mit einem Dremel ab.

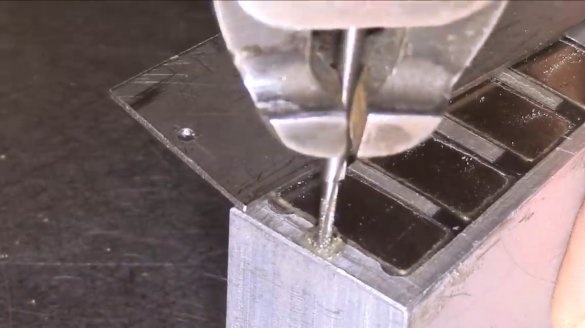

In die Platte und den Körper werden Löcher gebohrt, der M2-Faden wird geschnitten.

Die Löcher in der Platte sind versenkt und mit Messingschrauben am Gehäuse angeschraubt.

In letzter Zeit Artikel Der Autor erzählte, wie er einen so leistungsstarken halbautomatischen Kern herstellte. Für ihn bringt er Markierungen auf zwei Stahlplatten an.

Bohrt Löcher für M3-Schrauben in sie und den Körper und schneidet Gewinde in sie.

Die Löcher in den Platten sind gefräst, sie müssen länglich gemacht werden.

Als nächstes werden die Oberfläche des Gehäuses und der Platten geschliffen.

Druckplatten werden an zwei Seitenwänden angeschraubt, damit sie sich an die Dicke des Werkstücks anpassen können.

Sie können sie einfach so einstellen, dass die Oberfläche des Teils über die Anschläge hinausragt.

Ohne eine solche Magnetplatte war der Schleifvorgang äußerst unpraktisch, das Teil konnte abrutschen und die Finger fielen feierlich auf ein sich bewegendes Schleifband. Und mit Handschuhen ist eine solche Arbeit strengstens verboten.

Also Vorrichtung bereit, und jetzt ist alles viel bequemer und sicherer geworden. Unter dem Gerät selbst können Sie eine Leiste platzieren.

Hier ist das Ergebnis des Schleifens, alles ist in Ordnung.

Es ist auch möglich, Teile auf einer Mühle mit einer Schleifscheibendüse zu bearbeiten.

Geeignet ist auch ein Schraubendreher mit Schleifscheibe oder ein kleiner Handschleifer.

Dieses Gerät kann in einem Schraubstock befestigt werden und Details manuell verarbeiten. Die Trennkraft beträgt, vorausgesetzt, der Rohling deckt alle 10 Magnete ab, etwa 40-45 Kilogramm. Und Sägemehl, das auf die Oberfläche fällt, lässt sich leicht mit einem feuchten Tuch entfernen. Der Master stellte außerdem fest, dass die Details nach der Verarbeitung nicht magnetisiert werden.

Ich danke dem Autor für ein einfaches, aber nützliches Werkzeug für den Workshop!

Alles gute Laune, viel Glück und interessante Ideen!

Das Video des Autors finden Sie hier.